一种可定量上料的混凝土配料装置的制作方法

1.本实用新型涉及混凝土生产设备技术领域,特别涉及于一种可定量上料的混凝土配料装置。

背景技术:

2.商品混凝土就是指用作商业用途,例如可出售、购买的混凝土。现建筑施工大部分均使用商品混凝土。由胶凝材料将集料胶结成整体的工程复合材料的统称。通常讲的混凝土一词是指用水泥作胶凝材料,砂、石作集料;与水(加或不加外加剂和掺合料)按一定比例配合,经搅拌、成型、养护而得的水泥混凝土,也称普通混凝土,它广泛应用于土木工程。

3.在混凝土的生产过程中需要将各个原料按一定配比定量称取后再置于配料装置中进行混合,现有的定量称取方式一般是利用称量斗称量完后再倒入配料装置内进行混合,称量的准确性和混合的均匀性和彻底性是影响混凝土生产质量的重要因素,现有的称量斗称量完毕后不能将配料完全卸干净,有一些粉末容易黏附在称量斗内壁上,影响称量的准确性。另外,现有的配料装置无法实现原料的充分混合,影响混凝土的生产质量。

技术实现要素:

4.(1)要解决的技术问题

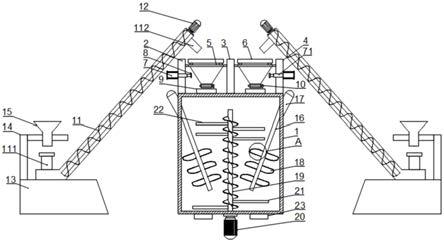

5.本实用新型提供一种可定量上料的混凝土配料装置,克服了现有的称量斗称量完毕后不能将配料完全卸干净,有一些粉末容易黏附在称量斗内壁上,影响称量的准确性及现有的配料装置无法实现原料的充分混合,影响混凝土的生产质量的缺点。

6.(2)技术方案

7.为了解决上述技术问题,本实用新型提供了一种可定量上料的混凝土配料装置,包括配料箱、称量机构、称量斗、气缸、击打板、进料口、螺旋送料筒、第一电机、混合杆、第二电机、螺旋杆、第三电机,所述配料箱顶部设有第一固定杆、第二固定杆和第三固定杆,所述第一固定杆、所述第三固定杆与所述第二固定杆之间均设有所述称量机构,所述称量机构包括称量支架、称量斗放置板,所述第一固定杆、所述第三固定杆与所述第二固定杆之间均安装有所述称量支架,所述称量支架上固定有所述称量斗放置板,所述称量斗放置板上设有重力传感器,所述称量斗放置板内放置有所述称量斗,所述称量斗的边缘与所述重力传感器相接触,每个所述称量斗下方的所述配料箱顶部均对应设有所述第一进料口,所述第一固定杆、所述第三固定杆远离所述第二固定杆的一侧均倾斜向上设有所述螺旋送料筒,所述螺旋送料筒通过所述第一电机进行驱动,所述第一固定杆及所述第三固定杆上均固定有所述气缸,所述气缸的所述活塞杆均朝向所述称量斗且连接有所述击打板,所述配料箱内壁两侧上均对称倾斜安装有所述混合杆,所述混合杆通过第二电机进行驱动,所述混合杆上设有第一混合叶片,所述混合叶片的边缘上设有锯齿,所述配料箱底部内壁竖直向上安装有所述螺旋杆,所述螺旋杆通过第三电机进行驱动,所述螺旋杆的下端上设有翻料叶片,所述螺旋杆的上端上设有第二混合叶片,所述配料箱底部设有第二出料口。

8.优选地,所述击打板的形状与所述称量斗的侧壁相适配。

9.优选地,所述螺旋送料筒一端支撑在固定台上,所述螺旋送料筒另一端延伸至所述称量斗上方,所述螺旋送料筒一端上设有第二进料口,所述螺旋送料筒另一端上设有第一出料口,所述第二进料口正上方设有下料斗,所述下料斗通过支架固定在所述固定台上。

10.优选地,所述称量斗下端延伸至所述进料口正上方,所述称量斗下端设有控制阀。

11.优选地,所述第二出料口上设有卸料闸门。

12.(3)有益效果

13.本实用新型提供一种可定量上料的混凝土配料装置,克服了现有的称量斗称量完毕后不能将配料完全卸干净,有一些粉末容易黏附在称量斗内壁上,影响称量的准确性及现有的配料装置无法实现原料的充分混合,影响混凝土的生产质量的缺点。与现有技术相比,本实用新型具有如下有益效果:

14.1、通过启动气缸带动活塞杆运动实现击打板对称量斗的击打,可以将粘附在称量斗内壁上的粉末击落至第一进料口内,保证原料称量的准确性。

15.2、通过螺旋杆的转动并配合翻料叶片可以将配料箱底部的原料翻起,避免原料堆积在底部,保证原料混合的充分性。

16.3、通过倾斜设置的混合杆上的第一混合叶片和螺旋杆上的第二混合叶片之间的配合,实现了原料之间混合的均匀性。

17.4、通过第二混合叶片上的锯齿可以将一些结块的原料进行打散,保证原料混合的更加充分。

附图说明

18.图1为本实用新型的结构示意图。

19.图2为本实用新型的击打板的侧视图。

20.图3为本实用新型的称量机构的俯视图。

21.图4为图1中a处放大图。

22.附图标记为:1

‑

配料箱、2

‑

第一固定杆、3

‑

第二固定杆、4

‑

第三固定杆、5

‑

称量机构、51

‑

称量支架、52

‑

称量斗放置板、521

‑

重力传感器、6

‑

称量斗、7

‑

气缸、71

‑

活塞杆、8

‑

击打板、9

‑

第一进料口、10

‑

控制阀、11

‑

螺旋送料筒、111

‑

第二进料口、112

‑

第一出料口、12

‑

第一电机、13

‑

固定台、14

‑

支架、15

‑

下料斗、16

‑

混合杆、17

‑

第二电机、18

‑

第一混合叶片、181

‑

锯齿、19

‑

螺旋杆、20

‑

第三电机、21

‑

翻料叶片、22

‑

第二混合叶片、23

‑

第二出料口。

具体实施方式

23.结合附图和实施例对本实用新型作进一步的说明。

24.如图1~4所示,本实用新型所述的一种可定量上料的混凝土配料装置,包括配料箱1、称量机构5、称量斗6、气缸7、击打板8、进料口9、螺旋送料筒11、第一电机12、混合杆16、第二电机17、螺旋杆19、第三电机20,所述配料箱1顶部设有第一固定杆2、第二固定杆3和第三固定杆4,所述第一固定杆2、所述第三固定杆4与所述第二固定杆3之间均设有所述称量机构5,所述称量机构5包括称量支架51、称量斗放置板52,所述第一固定杆2、所述第三固定杆4与所述第二固定杆3之间均安装有所述称量支架51,所述称量支架51上固定有所述称量斗

放置板52,所述称量斗放置板52上设有重力传感器521,所述称量斗放置板52内放置有所述称量斗6,所述称量斗6的边缘与所述重力传感器521相接触,每个所述称量斗6下方的所述配料箱1顶部均对应设有所述第一进料口9,所述第一固定杆2、所述第三固定杆4远离所述第二固定杆3的一侧均倾斜向上设有所述螺旋送料筒11,所述螺旋送料筒11通过所述第一电机12进行驱动,所述第一固定杆2及所述第三固定杆4上均固定有所述气缸7,所述气缸7的所述活塞杆71均朝向所述称量斗6且连接有所述击打板8,所述配料箱1内壁两侧上均对称倾斜安装有所述混合杆16,所述混合杆16通过第二电机17进行驱动,所述混合杆16上设有第一混合叶片18,所述混合叶片18的边缘上设有锯齿181,所述配料箱1底部内壁竖直向上安装有所述螺旋杆19,所述螺旋杆19通过第三电机20进行驱动,所述螺旋杆19的下端上设有翻料叶片21,所述螺旋杆19的上端上设有第二混合叶片22,所述配料箱1底部设有第二出料口23。

25.所述击打板8的形状与所述称量斗6的侧壁相适配,所述螺旋送料筒11一端支撑在固定台13上,所述螺旋送料筒11另一端延伸至所述称量斗6上方,所述螺旋送料筒11一端上设有第二进料口111,所述螺旋送料筒11另一端上设有第一出料口112,所述第二进料口111正上方设有下料斗15,所述下料斗15通过支架14固定在所述固定台13上,所述称量斗6下端延伸至所述进料口9正上方,所述称量斗6下端设有控制阀10,所述第二出料口23上设有卸料闸门。

26.实际工作中,将原料倒入到下料斗15并落入到第二进料口111内,通过启动第一电机12带动螺旋送料筒11转动将原料输送至称量斗6内实现称量,通过重力传感器521可以监控是否达到所要称量的量,当达到所要称量的量的时候,打开控制阀10将原料放出并从第一进料口9进入到配料箱1内,启动气缸7带动活塞杆71运动实现击打板8对称量斗6的击打,可以将粘附在称量斗6内壁上的粉末击落至第一进料口9内,保证原料称量的准确性。各个原料称量完毕后,可以启动第二电机17和第三电机20带动混合杆16和螺旋杆19的转动实现对原料的混合,通过螺旋杆19的转动并配合翻料叶片21可以将配料箱1底部的原料翻起,避免原料堆积在底部,保证原料混合的充分性。通过倾斜设置的混合杆16上的第一混合叶片18和螺旋杆19上的第二混合叶片18之间的配合,实现了原料之间混合的均匀性,第二混合叶片18上的锯齿181可以将一些结块的原料进行打散,保证原料混合的更加充分。混合完毕,打开第二出料口23上的卸料闸门,将原料排除。

27.以上所述的实施例仅表达了对本实用新型优选实施方式,其描述较为具体和详细,但本实用新型不仅限于这些实施例,应当指出的是,对于本领域的普通技术人员来说。在未脱离本实用新型宗旨的前提下,所为的任何改进均落在本实用新型的保护范围之内。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1