卧式搅拌化浆机的制作方法

[0001]

本实用新型涉及墙地砖等陶瓷制品的原料加工设备,尤其涉及将陶瓷原料中的塑性料化成浆料的设备。

背景技术:

[0002]

陶瓷原料中的塑性料主要是泥料,也称粘性料,通常含有砂石、树枝等杂质。在陶瓷制品的生产过程中,需要用化浆机将原料中的塑性料化成浆料。现有的化浆机主要为立式搅拌化浆机和回转磨化浆机两种。立式搅拌化浆机产量低,不具备连续化浆能力,而且遇到较大的石块和树枝会发生卡堵,使设备无法运行甚至损坏设备。回转磨化浆机具备连续化浆能力,对原料适应能力强,但设备制造成本高,占地面积大,不适合场地小、产量小和小投入的用户生产要求。

技术实现要素:

[0003]

本实用新型的目的是提供一种不易发生卡堵的卧式搅拌化浆机。

[0004]

本实用新型是这样实现的:卧式搅拌化浆机包括装载物料的斗体和安装在斗体内的转轴;

[0005]

沿着转轴的轴向分布有多组搅拌组件,每组搅拌组件由固定在转轴上的沿着转轴圆周方向分布的多支搅拌杆组成;

[0006]

在最靠近转轴两端的两组搅拌组件中,搅拌杆固定有桨叶,桨叶的螺旋角使得桨叶随着搅拌杆的转动而对斗体中的物料产生朝向转轴中间的轴向挤压力;

[0007]

在其他搅拌组件中,每组搅拌组件的搅拌杆固定有螺旋角相反的两种桨叶,两种桨叶的螺旋角使得桨叶随着搅拌杆的转动而对斗体中的物料分别产生朝向转轴两端的轴向挤压力。

[0008]

作为可选择的实施方式,所述的其他搅拌组件中的每组搅拌组件的所述螺旋角相反的两种桨叶两两固定在一起。

[0009]

作为可选择的实施方式,所述桨叶的表面铺贴有耐磨板,耐磨板与所述桨叶可拆式连接。

[0010]

作为可选择的实施方式,从垂直于所述转轴端面的方向看,所述斗体的横截面的底部内壁为圆弧形,所述转轴的轴心与圆弧的弧心同心。

[0011]

作为可选择的实施方式,同一组所述搅拌组件中的搅拌杆固定在同一块板件上。

[0012]

作为可选择的实施方式,所述斗体的侧壁设有溢流口。

[0013]

作为可选择的实施方式,所述溢流口对接有从所述斗体侧壁向外横向伸出的出浆导流嘴,出浆导流嘴的下侧内壁向上拱起形成一个波峰,波峰的峰顶高于所述溢流口的底边边缘并且低于所述溢流口的顶边边缘。

[0014]

作为可选择的实施方式,所述出浆导流嘴的顶部设有敞口。

[0015]

作为可选择的实施方式,所述斗体的底部连接有排渣管。

[0016]

作为可选择的实施方式,所述排渣管具有两条,两条排渣管一粗一细。

[0017]

作为可选择的实施方式,所述斗体安装在一个基座的顶部,基座设有可供工人进出的通道,所述斗体位于通道的上方。

[0018]

本实用新型的优点是:1、最靠近转轴两端的两组搅拌组件可在搅拌物料的同时将物料朝向转轴的中间推挤,而其他搅拌组件又可在搅拌物料的同时将物料朝向转轴两端的方向推挤,这样的搅拌方式既保证了相邻搅拌组件的搅拌量,又避免了搅拌时可能发生的卡堵现象;2、与现有的回转磨化浆机相比不需要庞大的回转筒,斗体的规格乃至整机可做得较小,占地面积小、造价低。

附图说明

[0019]

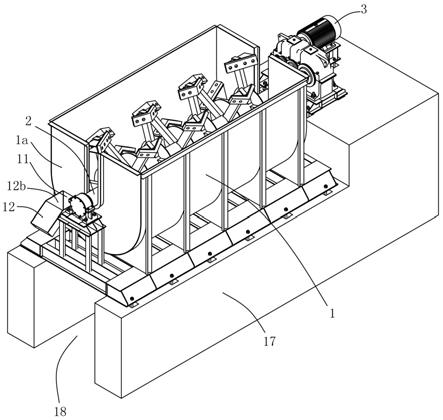

图1是本实用新型实施例的外形结构示意图;

[0020]

图2单独示出转轴及固定在转轴上的搅拌组件;

[0021]

图3是转轴的轴心与斗体底部的圆弧面的弧心同心的示意图;

[0022]

图4是出浆导流嘴以及排渣管的结构示意图。

具体实施方式

[0023]

为了便于理解本实用新型,下面参照附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施方式。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施方式。提供这些实施方式的目的是使对本实用新型的公开内容理解的更加透彻全面。

[0024]

需要说明的是,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,除非本文另有特别说明。

[0025]

需要说明的是,当一个元件被认为是“固定”于另一个元件,它可以是以可拆卸的连接方式固定,也可能是以不可拆卸的连接方式固定,除非本文另有特别说明。

[0026]

参见图1、图2,卧式搅拌化浆机包括装载物料的斗体1和安装在斗体1内的转轴2。转轴2由电机3通过减速器驱动旋转。沿着转轴2的轴向分布有七组搅拌组件。每组搅拌组件由固定在转轴2上的沿着转轴圆周方向均匀分布的四支搅拌杆4组成。图2中的箭头表示转轴2以及转轴2带动搅拌杆4转动的旋转方向。需要说明的是,搅拌组件的数量以及构成每组搅拌组件的搅拌杆的数量不限于图示实施例,可根据斗体1的大小、转轴2的长度而定,可多可少。

[0027]

如图2所示,在最靠近转轴左端的一组搅拌组件中,每支搅拌杆4a的顶端固定有桨叶5,桨叶5的螺旋角使得该桨叶随着搅拌杆4a的转动而对斗体中的物料产生朝向转轴2的中间方向的轴向挤压力。同样地,在最靠近转轴2右端的一组搅拌组件中,每支搅拌杆4b的顶端固定有桨叶6,桨叶6的螺旋角使得该桨叶随着搅拌杆4b的转动而对斗体中的物料产生朝向转轴2的中间方向的轴向挤压力。在其他搅拌组件中,每支搅拌杆4c的顶端固定有螺旋角相反的两种桨叶7、8。桨叶7的螺旋角使得该桨叶随着搅拌杆4c的转动而对斗体中的物料产生朝向转轴2左端的轴向挤压力,桨叶8的螺旋角使得该桨叶随着搅拌杆4c的转动而对斗体中的物料产生朝向转轴2右端的轴向挤压力。

[0028]

作为最佳实施方式,螺旋角相反的两种桨叶7、8两两固定在一起。这样可令两两固

定在一起的螺旋角相反的桨叶7、8受到的轴向力彼此抵消,减小搅拌杆4c在转轴2的轴向方向受到的作用力,改善搅拌杆4c和转轴2的受力条件。

[0029]

进一步地,所有桨叶5、6、7、8的表面都铺贴有耐磨板9,耐磨板9与桨叶可拆式连接,便于更换。耐磨板9可用橡胶等材料制成。耐磨板9与桨叶的连接方式可以是螺丝连接。

[0030]

作为最佳实施方式,如图3所示,从垂直于转轴2的端面的方向看,斗体1的横截面的底部内壁为圆弧形,转轴2的轴心与圆弧的弧心同心。这样可避免石头等硬质杂物卡在搅拌杆的端部与斗体的底面之间,更有效地防止搅拌时可能发生的卡堵现象。

[0031]

作为最佳实施方式,如图2所示,同一组搅拌组件中的搅拌杆4固定在同一块板件10上,以加固搅拌杆4与转轴2的连接。搅拌杆4与板件10的固定方式例如可以是焊接。

[0032]

作为最佳实施方式,参见图1,在斗体1的侧壁1a上设有溢流口11。在物料化成浆之前,由于物料的流动性较差而不会从溢流口11溢出,当物料化成具有流动性的浆料后就能自动从溢流口11溢出,这样就能对物料进行连续化浆作业,提高了化浆机的生产效率。

[0033]

作为对溢流口的进一步改进,如图1所示,溢流口11对接有从侧壁1a向外横向伸出的出浆导流嘴12,出浆导流嘴12固定在斗体的侧壁1a上。同时参见图4,出浆导流嘴12的下侧内壁向上拱起形成一个波峰12a,波峰12a的峰顶高于溢流口11的底边边缘11a并且低于溢流口11的顶边边缘11b。出浆导流嘴12的这种结构特点既能保证已化成浆的物料能够顺利地经过出浆导流嘴12流出,又能阻止尚未化成浆、流动性较差的物料流出,既实现了物料的连续化浆,又能保证化浆质量。

[0034]

作为进一步改进,如图1、图4所示,出浆导流嘴12的顶部设有敞口12b。敞口12b方便于从流出的浆料中分拣出树枝等漂浮杂物。

[0035]

需要说明的是,如果不需要连续化浆的功能,斗体也可以没有溢流口,改用其他方式例如用泵从斗体内抽出已化成浆的物料。

[0036]

为了方便于清理化浆过程中沉淀在斗体1内的杂物,如图4所示,斗体1的底部连接有两条排渣管13、14,两条排渣管一粗一细。较细的排渣管13用于排放砂砾等颗粒较细小的沉淀物,较粗的排渣管14用于排放石头等较大的沉淀物。较细的排渣管的阀门15可采用球阀。较粗的排渣管的阀门16可采用金属制成的端板,端板用螺丝固定在排渣管14的端部。

[0037]

作为最佳实施方式,如图1所示,斗体1安装在一个基座17的顶部,基座17设有可供工人进出的通道18,斗体1位于通道18的上方。通道18方便于工人去到斗体1的下方进行排渣操作。基座17可以为混凝土结构,也可以是其它结构。

[0038]

需要说明的是,斗体1的顶部可敞开也可封闭。如果斗体1的顶部如图示实施例那样敞开,可直接从斗体1的顶部放入需要化浆的物料。如果斗体1的顶部封闭,则需在斗体1的侧壁另外开设物料输入口。

[0039]

以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1