一种预拌混凝土搅拌站的制作方法

[0001]

本实用新型涉及搅拌站技术领域,具体涉及一种预拌混凝土搅拌站。

背景技术:

[0002]

当前预拌混凝土搅拌站的建设,通常采用在平面上设置生产主楼、计量斗及骨料仓,骨料入仓后,采用铲车倒运到计量斗,容易造成骨料被污染、二次破碎及离析等质量问题及道路安全风险,此外,现有搅拌站的骨料存储都是直接在站场里平出一块场地,然后修建隔墙,用于分别存储不同级配的骨料,这样的存储方式,不仅需要很大的场地,而且骨料直接敞开式地存放,会导致骨料里积累大量的粉尘,而粉尘过多则会严重影响到混凝土的质量。

技术实现要素:

[0003]

针对上述现有技术中存在的问题,本实用新型提供一种预拌混凝土搅拌站,采用架空、全封闭的筒式骨料仓,并且与计量设备无缝链接,既节约投资,又节约场地。

[0004]

本实用新型所采用的技术方案为:

[0005]

一种预拌混凝土搅拌站,包括混凝土生产系统,所述混凝土生产系统包括骨料仓和搅拌主楼,所述骨料仓为筒式骨料仓,所述搅拌主楼包括架体,所述架体上从上至下依次包括内料存储层、计量层、搅拌层和行车层,所述内料存储层设有内料仓,所述内料仓为筒式内料仓,所述计量层设有计量装置,所述计量装置包括骨料计量装置和内料计量装置,所述搅拌层设有搅拌装置,所述骨料仓与骨料计量装置之间设有骨料传送装置,所述内料仓与内料计量装置之间设有内料传送装置,所述骨料计量装置和内料计量装置的出料口均与搅拌装置的进料口连接,所述搅拌装置的下端设有卸料斗,所述卸料斗位于行车层。

[0006]

本实用新型技术采用架空、全封闭的筒式骨料仓以及筒式内料仓,不仅使材料容易堆高,节约料仓占地面积及材料不易被污染及二次破碎,更起到一定的均化作用,使材料不容易产生离析问题;而且使内料仓与计量装置无缝连接,省去铲车倒运的成本及相应的安全质量风险,同时实现节约投资、节约场地的效果。

[0007]

进一步的,为了更高效的实现连续生产,包括两个混凝土生产系统,所述内料仓按三行三列的方式设置有九个,位于第一列和第三列的内料仓包括水泥仓和水箱,位于第二列的内料仓包括粉煤灰仓和两个矿粉仓,两个矿粉仓对称设置在粉煤灰仓的两侧;

[0008]

所述计量装置均包括骨料计量装置和两个内料计量装置,所述骨料仓通过骨料传送装置将骨料输送至骨料计量装置,两个内料计量装置对称设置在骨料计量装置的两侧,远离粉煤灰仓的内料计量装置为第一内料计量装置,靠近粉煤灰仓的内料计量装置为第二内料计量装置,靠近第一列水泥仓的搅拌装置为第一搅拌装置,靠近第三列水泥仓的搅拌装置为第二搅拌装置,位于第一列的水泥仓通过内料传送装置将水泥输送至第一搅拌装置的第一内料计量装置,位于第三列的水泥仓通过内料传送装置将水泥输送至第二搅拌装置的第一内料计量装置,所述矿粉仓通过内料传送装置将矿粉输送至第二内料计量装置,所

述粉煤灰仓的下端设有两个内料出料口,两个内料出料口分别通过两个内料传送装置将粉煤灰输送至第二内料计量装置。

[0009]

进一步的,还包括清洗系统,所述清洗系统包括设置在搅拌主楼与骨料仓之间的多级沉淀池,所述搅拌站内包括罐车停放区、洗车池和砂石分离系统,所述罐车停放区、洗车池和砂石分离系统与多级沉淀池之间设有找坡层,所述找坡层的坡度为2%,来自罐车停放区、洗车池和砂石分离系统的污水统一汇集到多级沉淀池。

[0010]

现有技术中,在场地排污水方面,采用纵横交错的排水沟明沟进行导流,导致车辆通行麻烦、排水沟经常堵塞,需要配置保洁人员不断冲洗及清挖水沟,消耗大量人力并容易给场内大量车辆通行添加道路安全风险。

[0011]

本技术方案,在场地设计中,经过多级沉淀池沉淀的中水用水泵抽起来进行场地冲洗,与多级沉淀池连接的冲洗管道位于地面高处,在搅拌站的四周均布置有与冲洗管道连通的高压冲洗装置,普通搅拌站场地清洁人员近十人乃至更多,本方案无清洁人员,由保安负责打开开关,则实现自动清洗场地,自动把污染物、废料渣带回多级沉淀池内,可如此循环反复利用,对场地清洗效果好,省时省力,提高了场地清洁效率,同时也实现了对水资源的循环利用。

[0012]

进一步的,为了实现对雨水的及时排出,还包括雨水引流系统,所述雨水引流系统包括用于分别引流罐车停放区、洗车池、砂石分离系统和多级沉淀池内雨水的闸板和雨水沉淀池,所述雨水沉淀池与搅拌站排水系统连接,所述闸板与雨水沉淀池之间设有找坡层,所述找坡层的坡度为2%,来自罐车停放区、洗车池、多级沉淀池和砂石分离系统的雨水统一汇集到雨水沉淀池。

[0013]

进一步的,为了加强平台的支撑强度,所述内料存储层、计量层和搅拌层的平台上均铺设有花纹板。

[0014]

进一步的,为了实现对工作设备更好的封闭效果,所述搅拌主楼和骨料仓的外周均采用彩钢瓦进行封闭式设置。

[0015]

进一步的,为了提高卸料斗的使用寿命,所述卸料斗内部贴有6mm厚的耐磨衬板。

[0016]

进一步的,为了保证卸料斗的结构强度,所述卸料斗采用8mm厚的钢板制成。

[0017]

进一步的,为了方便将骨料运送到骨料仓内,还包括中转平台,所述中转平台与骨料仓之间设有第一骨料上料机构,所述搅拌站内还包括上料口,所述上料口与中转平台之间设有第二骨料上料机构。

[0018]

进一步的,为了实现对骨料的传输,所述骨料传送装置为皮带机。

[0019]

本实用新型的有益效果为:本实用新型技术采用架空、全封闭的筒式骨料仓以及筒式内料仓,不仅使材料容易堆高,节约料仓占地面积及材料不易被污染及二次破碎,更起到一定的均化作用,使材料不容易产生离析问题;而且使内料仓与计量装置无缝连接,省去铲车倒运的成本及相应的安全质量风险,同时实现节约投资、节约场地的效果。

[0020]

在场地设计中,经过多级沉淀池沉淀的中水用水泵抽起来进行场地冲洗,与多级沉淀池连接的冲洗管道位于地面高处,在搅拌站的四周均布置有与冲洗管道连通的高压冲洗装置,普通搅拌站场地清洁人员近十人乃至更多,本方案无清洁人员,由保安负责打开开关,则实现自动清洗场地,自动把污染物、废料渣带回多级沉淀池内,可如此循环反复利用,对场地清洗效果好,省时省力,提高了场地清洁效率,同时也实现了对水资源的循环利用。

附图说明

[0021]

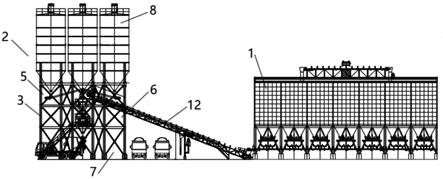

图1是本实用新型的主视图;

[0022]

图2是本实用新型的俯视图;

[0023]

图3是本实用新型安装彩钢瓦的主视图;

[0024]

图4是本实用新型安装彩钢瓦的俯视图;

[0025]

图5是本实用新型的右视图;

[0026]

图6是本实用新型安装彩钢瓦的右视图;

[0027]

图7是本实用新型的搅拌主楼的主视图;

[0028]

图8是本实用新型的搅拌主楼的右视图;

[0029]

图9是本实用新型中计量层的俯视图;

[0030]

图10是本实用新型中清洗系统和雨水引流系统的结构示意图。

[0031]

图中:骨料仓1;搅拌主楼2;架体3;内料存储层4;计量层5;搅拌层6;行车层7;内料仓8;水泥仓8.1;粉煤灰仓8.2;矿粉仓8.3;骨料计量装置9;第一内料计量装置10;第一搅拌装置11;骨料传送装置12;内料传送装置13;卸料斗14;第二内料计量装置15;第二搅拌装置16;内料出料口17;多级沉淀池18;罐车停放区19;洗车池20;砂石分离系统21;闸板22;雨水沉淀池 23;彩钢瓦24;中转平台25;第一骨料上料机构26;上料口27;第二骨料上料机构28。

具体实施方式

[0032]

为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

[0033]

因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0034]

需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

[0035]

下面结合附图及具体实施例对本实用新型作进一步阐述。

[0036]

实施例1:

[0037]

如图1-图9所示,本实施例提供一种预拌混凝土搅拌站,包括混凝土生产系统,混凝土生产系统包括骨料仓1和搅拌主楼2,骨料仓1为筒式骨料仓,搅拌主楼2包括架体3,架体3上从上至下依次包括内料存储层4、计量层5、搅拌层6和行车层7,内料存储层4设有内料仓8,内料仓8为筒式内料仓8,计量层5设有计量装置,计量装置包括骨料计量装置9和内料计量装置,搅拌层6设有搅拌装置,骨料仓1与骨料计量装置9之间设有骨料传送装置12,内料仓8与内料计量装置之间设有内料传送装置13,骨料计量装置9和内料计量装置的出料口均与搅拌装置的进料口连接,搅拌装置的下端设有卸料斗14,卸料斗14位于行车层7。

[0038]

本实用新型技术采用架空、全封闭的筒式骨料仓以及筒式内料仓8,不仅使材料容易堆高,节约料仓占地面积及材料不易被污染及二次破碎,更起到一定的均化作用,使材料

不容易产生离析问题;而且使内料仓8与计量装置无缝连接,省去铲车倒运的成本及相应的安全质量风险,同时实现节约投资、节约场地的效果。

[0039]

实施例2:

[0040]

本实施例是在上述实施例1的基础上进行优化限定。

[0041]

为了更高效的实现连续生产,包括两个混凝土生产系统,内料仓8按三行三列的方式设置有九个,位于第一列和第三列的内料仓8包括水泥仓8.1和水箱,位于第二列的内料仓8包括粉煤灰仓8.2和两个矿粉仓8.3,两个矿粉仓8.3 对称设置在粉煤灰仓8.2的两侧;

[0042]

计量装置均包括骨料计量装置9和两个内料计量装置,骨料仓1通过骨料传送装置12将骨料输送至骨料计量装置9,两个内料计量装置对称设置在骨料计量装置9的两侧,远离粉煤灰仓8.2的内料计量装置为第一内料计量装置10,靠近粉煤灰仓8.2的内料计量装置为第二内料计量装置15,靠近第一列水泥仓 8.1的搅拌装置为第一搅拌装置11,靠近第三列水泥仓8.1的搅拌装置为第二搅拌装置16,位于第一列的水泥仓8.1通过内料传送装置13将水泥输送至第一搅拌装置11的第一内料计量装置10,位于第三列的水泥仓8.1通过内料传送装置 13将水泥输送至第二搅拌装置16的第一内料计量装置10,矿粉仓8.3通过内料传送装置13将矿粉输送至第二内料计量装置15,粉煤灰仓8.2的下端设有两个内料出料口17,两个内料出料口17分别通过两个内料传送装置13将粉煤灰输送至第二内料计量装置15。

[0043]

实施例3:

[0044]

本实施例是在上述实施例1的基础上进行优化限定。

[0045]

如图10所示,还包括清洗系统,清洗系统包括设置在搅拌主楼2与骨料仓 1之间的多级沉淀池18,搅拌站内包括罐车停放区19、洗车池20和砂石分离系统21,罐车停放区19、洗车池20和砂石分离系统21与多级沉淀池18之间设有找坡层,找坡层的坡度为2%,来自罐车停放区19、洗车池20和砂石分离系统21的污水统一汇集到多级沉淀池18。

[0046]

现有技术中,在场地排污水方面,采用纵横交错的排水沟明沟进行导流,导致车辆通行麻烦、排水沟经常堵塞,需要配置保洁人员不断冲洗及清挖水沟,消耗大量人力并容易给场内大量车辆通行添加道路安全风险。

[0047]

本技术方案,在场地设计中,经过多级沉淀池18沉淀的中水用水泵抽起来进行场地冲洗,与多级沉淀池18连接的冲洗管道位于地面高处,在搅拌站的四周均布置有与冲洗管道连通的高压冲洗装置,普通搅拌站场地清洁人员近十人乃至更多,本方案无清洁人员,由保安负责打开开关,则实现自动清洗场地,自动把污染物、废料渣带回多级沉淀池18内,可如此循环反复利用,对场地清洗效果好,省时省力,提高了场地清洁效率,同时也实现了对水资源的循环利用。

[0048]

实施例4:

[0049]

本实施例是在上述实施例3的基础上进行优化限定。

[0050]

为了实现对雨水的及时排出,还包括雨水引流系统,雨水引流系统包括用于分别引流罐车停放区19、洗车池20、砂石分离系统21和多级沉淀池18内雨水的闸板22和雨水沉淀池23,雨水沉淀池23与搅拌站排水系统连接,闸板22 与雨水沉淀池23之间设有找坡层,找坡层的坡度为2%,来自罐车停放区19、洗车池20、多级沉淀池21和砂石分离系统21的雨水统一汇集到雨水沉淀池23。

[0051]

实施例5:

[0052]

本实施例是在上述实施例4的基础上进行优化限定。

[0053]

为了加强平台的支撑强度,内料存储层4、计量层5和搅拌层6的平台上均铺设有花纹板。

[0054]

为了实现对工作设备更好的封闭效果,搅拌主楼2和骨料仓1的外周均采用彩钢瓦24进行封闭式设置。

[0055]

为了提高卸料斗14的使用寿命,卸料斗14内部贴有6mm厚的耐磨衬板。

[0056]

为了保证卸料斗14的结构强度,卸料斗14采用8mm厚的钢板制成。

[0057]

为了方便将骨料运送到骨料仓1内,还包括中转平台25,中转平台25与骨料仓1之间设有第一骨料上料机构26,搅拌站内还包括上料口27,上料口 27与中转平台25之间设有第二骨料上料机构28。

[0058]

为了实现对骨料的传输,骨料传送装置12为皮带机。

[0059]

需要说明的是,上述多级沉淀池18包括一级沉淀池、二三级沉淀池、四级沉淀池和清水池。砂石分离系统21的污水经过搅拌站内设置的固废池、泥浆池之后进入多级沉淀池18。

[0060]

本实用新型不局限于上述可选实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本实用新型权利要求界定范围内的技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1