一种实心注浆模具的制作方法

1.本实用新型涉及陶瓷模具技术领域,尤其涉及一种实心注浆模具。

背景技术:

2.目前,在陶瓷领域,陶瓷坯件的制作通常采用高压注浆成型的工艺,为了保证陶瓷坯件的质量,注浆的压力通常较高,从而使得陶瓷坯件可以更加紧实,产品的质量更好,但是由于模具的承压能力有限,若提高注浆压力则会容易使得模具发生破裂,因此,需要提出一种耐压能力更高的高压注浆模具。

技术实现要素:

3.本实用新型的目的在于提出一种实心注浆模具,以解决上述问题。

4.为达此目的,本实用新型采用以下技术方案:

5.一种实心注浆模具,包括凸模、凹模、凸模框与凹模框;所述凹模的一侧设有凹腔,所述凹模设有凸块,所述凸模与所述凹模合模时,所述凸块与所述凹腔配合,所述凹腔的内壁与所述凸块的外壁围成膜腔;所述凹模的内部设有注浆管道,所述注浆管道的一端与所述膜腔连通,另一端与所述凹模的外部连通;所述凸模框包围于所述凸模的外侧,所述凸模框的内壁与所述凸模的外壁抵接;所述凹模框包围于所述凹模的外侧,所述凹模框的内壁与所述凹模的外壁抵接。

6.优选地,所述凸模与所述凹模均由发泡多孔树脂材料制成,所述凸模的内部设有第一冲洗管道与若干个第一冲洗支管,所述第一冲洗管道的一端与所述凸模的外部连通,另一端封闭;各个所述第一冲洗支管的一端与所述第一冲洗管道连通,另一端朝向所述凸块的外壁;

7.所述凹模的内部设有第二冲洗管道与若干个第二冲洗支管,所述第二冲洗管道的一端与所述凹模的外部连通,另一端封闭;各个所述第二冲洗支管的一端与所述第二冲洗管道连通,另一端朝向所述凹腔的内壁;所述注浆管道与所述第二冲洗管道及所述第二冲洗支管互不连通。

8.优选地,所述凸模框为矩形结构,所述凸模框的四个边角分别设有第一倒角;

9.所述凹模框为矩形结构,所述凹模框的四个边角分别设有第二倒角。

10.优选地,所述凸模框的每一个所述第一倒角处分别设有两个第一吊装板,两个所述第一吊装板沿所述凸模框的轴线方向排列;所述第一吊装板设有第一吊装孔;

11.所述凹模框的每一个所述第二倒角处分别设有两个第二吊装板,两个所述第二吊装板沿所述凹模框的轴线方向排列,所述第二吊装板设有第二吊装孔。

12.优选地,所述凸模的侧壁设有若干个第一螺纹孔,所述凸模框的侧壁设有若干个与所述第一螺纹孔一一对应的第一通孔,所述第一通孔与所述第一螺纹孔通过螺钉固定连接;

13.所述凹模的侧壁设有若干个第二螺纹孔,所述凹模框的侧壁设有若干个与所述第

二螺纹孔一一对应的第二通孔,所述第二通孔与所述第二螺纹孔通过螺钉固定连接。

14.优选地,所述凸模框与所述凹模框均为钢材质。

附图说明

15.附图对本实用新型做进一步说明,但附图中的内容不构成对本实用新型的任何限制。

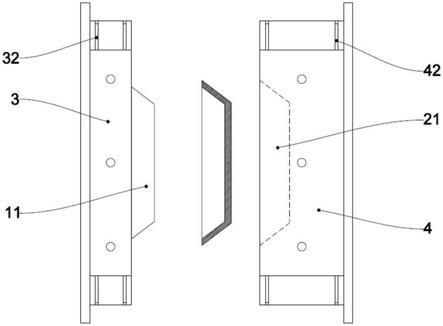

16.图1是本实用新型其中一个实施例的整体结构示意图;

17.图2是本实用新型其中一个实施例的凸模与凹模的结构示意图;

18.图3是本实用新型其中一个实施例的凹模框的结构示意图;

19.图4是本实用新型其中一个实施例的凸模框的结构示意图;

20.图5是本实用新型其中一个实施例的凸模与凹模合模的截面结构示意图。

21.附图中:1

‑

凸模、11

‑

凸块、12

‑

第一冲洗管道、13

‑

第一冲洗支管、2

‑

凹模、21

‑

凹腔、22

‑

注浆管道、23

‑

第二冲洗管道、24

‑

第二冲洗支管、3

‑

凸模框、31

‑

第一倒角、32

‑

第一吊装板、321

‑

第一吊装孔、33

‑

第一通孔、4

‑

凹模框、41

‑

第二倒角、42

‑

第二吊装板、421

‑

第二吊装孔、43

‑

第二通孔、5

‑

膜腔。

具体实施方式

22.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

23.本实施例的一种实心注浆模具,包括凸模1、凹模2、凸模框3与凹模框4;凹模2的一侧设有凹腔21,凹模2设有凸块11,凸模1与凹模2合模时,凸块11与凹腔21配合,凹腔21的内壁与凸块11的外壁围成膜腔5;凹模2的内部设有注浆管道22,注浆管道22的一端与膜腔5连通,另一端与凹模2的外部连通;凸模框3包围于凸模1的外侧,凸模框3的内壁与凸模1的外壁抵接;凹模2包围于凹模2的外侧,凹模框4的内壁与凹模2的外壁抵接。

24.在工作时,先将凸模1与凹模2合模,然后外部的注浆系统可以通过凹模2中的注浆管道22向膜腔5内注浆,将浆料注射到膜腔5中形成陶瓷坯体,本实用新型巧妙地在凸模1与凹模2的外侧分别设置凸模框3与凹模框4,从而可以对凸模1和凹模2分别进行加固,凸模框3与凹模框4分别对凸模1及凹模2的外壁起到支撑的作用,使凸模1与凹模2可以承受较大的压力,在高压注浆的过程中,凹模2与凸模1不易因注浆压力过大而破裂,因此,本实用新型可以在注浆的过程中采用更大的注浆压力,从而使得陶瓷坯体的质量更好;此外,凸模框3与凹模框4也可以直接应用于现有的实心注浆模具中,以对现有的实心注浆模具进行加固改造,从而使现有的实心注浆模具可以获得更大地承压能力。

25.进一步地,凸模1与凹模2均由发泡多孔树脂材料制成,凸模1的内部设有第一冲洗管道12与若干个第一冲洗支管13,第一冲洗管道12的一端与凸模1的外部连通,另一端封闭;各个第一冲洗支管13的一端与第一冲洗管道12连通,另一端朝向凸块11的外壁;

26.凹模2的内部设有第二冲洗管道23与若干个第二冲洗支管24,第二冲洗管道23的一端与凹模2的外部连通,另一端封闭;各个第二冲洗支管24的一端与第二冲洗管道23连通,另一端朝向凹腔21的内壁;注浆管道22与第二冲洗管道23及第二冲洗支管24互不连通。

27.凸模1与凹模2采用发泡多孔树脂材料制成,这样设置可以在注浆的过程中通过凸模1及凹模2中的微孔将浆料中的水排出,由于浆料的颗粒较大,因此会被阻挡在模腔内,这

样可以有效地降低陶瓷坯体中的含水量,陶瓷坯体的质量更好;由于在高压注浆的过程中,虽然浆料中的颗粒无法通过微孔排出,但是浆料中的颗粒会堵在模腔的内壁的微孔中,进而影响下一次的注浆作业,因此,在每一次注浆后,可以通过向第一冲洗支管13及第二冲洗支管24通入清水,由第一冲洗支管13对封堵于凸块11的外壁的浆料颗粒冲出,由第二冲洗支管24对封堵于凹腔21的内壁的浆料颗粒冲出,这样可以使得模腔的壁面可以保持通畅,以便于在下一次注浆作业的时候可以更加顺利地将浆料中的水分排出。

28.进一步地,凸模框3为矩形结构,凸模框3的四个边角分别设有第一倒角31;

29.凹模框4为矩形结构,凹模框4的四个边角分别设有第二倒角41。

30.这样设置可以使得凸模框3及凹模框4的所有边角均为钝角,从而避免模具的边角过于尖锐的问题,能够有效地防止工作人员被凸模框3及凹模框4的边角划伤的问题,从而更好地保障工作人员的安全。

31.进一步地,凸模框3每一个第一倒角31处分别设有两个第一吊装板32,两个第一吊装板32沿凸模框3的轴线方向排列;第一吊装板32设有第一吊装孔321;

32.凹模框4每一个第二倒角41处分别设有两个第二吊装板42,两个第二吊装板42沿凹模框4的轴线方向排列,第二吊装板42设有第二吊装孔421。

33.由于实心注浆模具的重量较大,通常需要使用行吊来进行搬运,在凸模框3设置第一吊装板32,在凹模框4设置第二吊装板42,这样设置可以更加轻易地利用行吊将凸模框3及凹模框4吊起;由于凸模1固定于凸模框3内,凹模2固定于凹模框4内,因此,在搬运的过程中,凸模1与凹模2可以分别随着凸模框3及凹模框4一同被吊起,第一吊装板32与第二吊装板42可以分别为凸模1及凹模2提供受力点,使得凸模1与凹模2可以更加方便地进行搬运。

34.进一步地,凸模1的侧壁设有若干个第一螺纹孔,凸模框3的侧壁设有若干个与第一螺纹孔一一对应的第一通孔33,第一通孔33与第一螺纹孔通过螺钉固定连接;

35.凹模2的侧壁设有若干个第二螺纹孔,凹模框4的侧壁设有若干个与第二螺纹孔一一对应的第二通孔43,第二通孔43与第二螺纹孔通过螺钉固定连接。

36.这样设置可以使得凸模框3可以完全固定于凸模1的外部,凹模框4可以完全固定于凹模2的外部。

37.进一步地,凸模框3与凹模框4均为钢材质。

38.钢材具有较高的强度和硬度,这样设置可以使凸模框3和凹模框4更好地为凸模1及凹模2提供强大的支撑力,有效地防止凸模1与凹模2在高压注浆的过程中由于注浆压力过大而破裂的问题。

39.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些等同的变型或替换均包含在本申请权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1