1.本实用新型涉及阳光房技术领域,尤其涉及一种风挡升降式阳光房。

背景技术:2.现有阳光房结构一般由铝型材结构框架安装而成,在铝型材结构框架内安装玻璃,并根据铝型材结构框架的不同造型获得不同外观形态的阳光房。铝型材结构框架安装过程中装配复杂,一般需进行焊接或加装角码,施工麻烦;现有玻璃阳光房外观相对单一,无法适用不同的要求和场景。

3.随着人们对阳光房外观造型和功能的不断追求,美观、实用、安装便捷、少焊接并实用灵活的阳光房也成为目前庭院式阳光房的创新方向。

技术实现要素:4.本实用新型提供了一种风挡升降式阳光房,安装、拼装结构简单,安全牢固,房顶框结构简洁,装配紧凑;用于支撑房顶框结构的罗马柱结构支撑强度高,隔热防水且内部具有可走水的通道空腔;整个装配结构无焊接,无角码且可方便安装灯带等光源,视觉效果显著,施工简单,造型美观;可升降式幕布挡风墙平时可以收起,从而获得四面开放式的凉亭式阳光房,而在可升降式幕布挡风墙拉下,能够起到良好的隔绝外部并挡风挡雨效果,兼具实用性,解决了现有技术中存在的问题。

5.本实用新型为解决上述技术问题所采用的技术方案是:

6.一种风挡升降式阳光房,包括房顶、支撑立柱结构、房墙和地板;所述房墙为设于相邻支撑立柱结构间的可升降式挡风墙。

7.进一步的,所述支撑立柱结构为支撑设于房顶下方四角处的罗马柱结构,所述房墙为可升降式幕布挡风墙或工业提升门结构的挡风墙,在罗马柱结构底端支撑所述地板;

8.所述罗马柱结构由型材拼接单元、盖合件a和隔热件组成;所述型材拼接单元两两相邻对称围成方形柱体,在方形柱体的任两相邻的型材拼接单元之间连接所述盖合件a,在盖合件a内侧的两相邻型材拼接单元之间设置所述隔热件;

9.在房顶下方的相邻罗马柱结构顶部之间固定设置沿房顶周向设置的挡风墙收纳结构,在挡风墙收纳结构内设置可升降式幕布卷轴;在挡风墙收纳结构下方两侧相对设置两滑道柱,滑道柱顶端与挡风墙收纳结构底端固连;在滑道柱侧壁上设置滑道;所述可升降式幕布挡风墙包括幕布和设于幕布底端的底撑,幕布两侧对应所述滑道并沿滑道上、下滑动。

10.进一步的,所述滑道柱贴合各罗马柱结构的外侧设置。

11.进一步的,所述可升降式幕布挡风墙为手动式或电动式。

12.进一步的,所述地板为空心地板。

13.进一步的,所述型材拼接单元包括一体设置的第一拼接部和第二拼接部;第一拼接部包括垂直设置的第一侧面、第二侧面和第三侧面,第二拼接部包括垂直设置的第四侧

面、第五侧面和第六侧面;在第三侧面上设置沿型材拼接单元长度方向设置的凹槽,在第四侧面的端部设置连接楔,第六侧面包括阶梯式侧面和与阶梯式侧面垂直的垂直面,垂直面与第一侧面之间通过弧面过渡相连,在阶梯式侧面与垂直面相连处设置连接楔,在阶梯式侧面靠近第五侧面的阶梯面上间隔设置两连接楔。

14.进一步的,所述盖合件a包括第一盖合件和第二盖合件,第一盖合件对称设于方形柱体的两相对侧,第二盖合件对称设于方形柱体的另两相对侧;第一盖合件的两侧与相邻型材拼接单元插接配合,第二盖合件与相邻型材拼接单元密封相连;

15.所述隔热件包括第一隔热件和第二隔热件,第一隔热件在方形柱体上对应所述第一盖合件设置,第二隔热件在方形柱体上对应所述第二盖合件设置,第一、第二隔热件分别与相邻型材拼接单元密封相连。

16.进一步的,所述第二隔热件由两平行设置的隔热条组成。

17.进一步的,所述房顶包括垂直交叉设置的顶梁,在顶梁中部设置天窗窗框,在顶梁外侧环设固定梁外框;在顶梁、天窗窗框及梁外框上均设置盖合件b,在顶梁、天窗窗框及梁外框内对应盖合件b分别设置用于设置灯带的容置腔;在梁外框下方的罗马柱外侧环设固定次梁外框。

18.进一步的,所述顶梁包括两相对平行设置的第一水平顶梁,在两第一水平顶梁上设置与其端部垂直插接设置的两第二水平顶梁;所述两第一水平顶梁和两第二水平顶梁围成房顶框,在房顶框内设置若干个垂直交叉设置的第二水平顶梁,房顶框内的多个第二水平顶梁端部与第一水平顶梁垂直插接固定;所述天窗窗框与房顶框中部的第二水平顶梁插接固定;

19.两第一水平顶梁端部及与其端部垂直交叉的两第二水平顶梁外端分别穿过罗马柱结构的方形柱体顶部侧壁设置;

20.在第一、第二水平顶梁和天窗窗框底面设置所述盖合件b;在梁外框的四周外侧壁上设置所述盖合件b。

21.进一步的,第一水平顶梁、第二水平顶梁、天窗窗框、梁外框和次梁外框均为内部中空设置的型材结构;在第一水平顶梁和第二水平顶梁的型材结构底部设置内凹的第一凹腔,在第一、第二水平顶梁底面对应所述第一凹腔中部设置的连接楔,在与第一凹腔相对的连接楔位置密封盖设所述盖合件b;

22.在天窗窗框的型材结构底部设置内凹的第二凹腔,在天窗窗框底面对应所述第二凹腔中部设置连接楔,在与第二凹腔相对的连接楔位置密封盖设所述盖合件b;

23.梁外框的型材结构外侧设置内凹的第三凹腔,在第三凹腔内中部密封盖设所述盖合件b。

24.进一步的,在第一、第二水平顶梁之间密封固定搭设房顶板,在天窗窗框内密封固定设置玻璃。

25.进一步的,所述次梁外框的内部型材结构与梁外框的内部型材结构相同;区别在于,在梁外框的框内侧壁上设置支撑边和卡接槽。

26.进一步的,梁外框对应第一水平顶梁的侧壁上设置有支撑边,支撑边用于支撑房顶板。

27.进一步的,其中两相对设置的第一水平顶梁包括中部第一水平顶梁和边次梁,中

部第一水平顶梁和边次梁分别穿过罗马柱结构的方形柱体顶部侧壁后相对设置;边次梁的一端与所述方形柱体顶部插接固定,边次梁的另一端与所述梁外框的内侧固定。

28.进一步的,边次梁也为内部中空设置的型材结构,在边次梁内侧壁上相对设置两条状螺纹槽;边次梁与梁外框内侧插接后经设于边次梁内部条状螺纹槽内的螺钉与梁外框加固。

29.进一步的,边次梁略高于第一水平顶梁高度设置。

30.进一步的,在梁外框的支撑边一侧的梁外框侧壁上设置卡接槽,卡接槽为由支撑边、设于梁外框侧壁底部的支撑沿及梁外框侧壁围成的通槽,该卡接槽可用于连接卡固次边梁的外端部及第二水平顶梁的外端部。

31.进一步的,在各第二水平顶梁的中空结构内侧壁上均设置相对的条状螺纹槽,各第二水平顶梁经设于其条状螺纹槽内的螺钉与梁外框加固。

32.进一步的,在第一水平顶梁的中空型材结构内部相对设置条状螺纹槽,第一水平顶梁与梁外框上的卡接槽配合卡接后经设于条状螺纹槽内的螺钉与梁外框加固。

33.进一步的,对应中部第一水平顶梁下方设置的挡风墙收纳结构与中部第一水平顶梁底面贴合设置。对应房顶外周的两第二水平顶梁下方设置的挡风墙收纳结构顶端与该处第二水平顶梁留有间隙。在挡风墙收纳结构端部设置驱动电机,驱动电机用于驱动可升降式幕布卷轴转动,从而带动可升降式幕布挡风墙的幕布升降。

34.进一步的,盖合件a与其所连接的两相邻型材拼接单元围成第一腔室,在各型材拼接单元内设置第二腔室;在盖合件a与其所连接的两相邻型材拼接单元的连接处还设置密封条。

35.进一步的,第一腔室用于设置灯带;第二腔室用于走水导水。

36.进一步的,在空心地板上设置排水孔,用于排出由罗马柱结构的第二空腔所导流的水。

37.进一步的,所述盖合件a、盖合件b均为透明或半透明盖合板。

38.进一步的,所述透明或半透明盖合板为弧面设置的盖合板。

39.进一步的,在罗马柱结构的方形柱体外侧还设置控制盒,控制盒内设置灯控开关和电机控制器,灯控开关用于开启该阳光房结构上的灯带,电机控制器用于灵活控制驱动电机带动可升降式幕布挡风墙的拉下及收起。

40.本实用新型的有益效果:

41.本实用新型的风挡升降式阳光房整体结构造型美观,使用便利,可升降式幕布挡风墙可以收起或拉下,不同侧面的可升降式幕布挡风墙可以分别控制收起或拉下状态,便于该阳光房作为凉亭及隔风挡雨阳光房使用。房顶结构简洁、美观,装配紧凑,用于支撑房顶的罗马柱结构支撑强度高,隔热防水且内部具有可走水的通道空腔;整个装配结构无焊接,无角码,通过型材间配合采用螺钉固定,可方便安装灯带等光源,视觉效果显著,施工简单,造型美观,兼具实用性。

附图说明

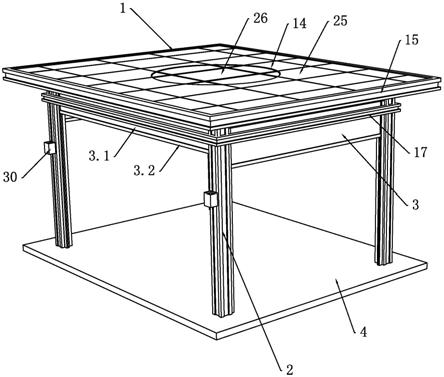

42.图1为本实用新型的结构示意图;

43.图2为图1去除可升降式挡风墙的结构示意图;

44.图3为图2仰视结构示意图;

45.图4为图1中可升降式挡风墙的结构示意图;

46.图5为本实用新型房顶、支撑立柱及挡风墙收纳结构剖视结构示意图;

47.图6为去除其中一支撑立柱及梁外框、次梁外框后的本实用新型的框架结构示意图;

48.图7为本实用新型罗马柱结构的水平剖面结构示意图;

49.图8为图7中型材拼接单元结构示意图;

50.图9为图5中房顶的梁外框截面结构示意图;

51.图10为图5中房顶的次梁外框截面结构示意图;

52.图11为图5中房顶的第一水平顶梁截面结构示意图;

53.图12为图5中房顶的第二水平顶梁截面结构示意图。

54.其中,1房顶、2支撑立柱结构、3房墙、3.1幕布、3.2底撑、4地板、5挡风墙收纳结构、6型材拼接单元、6a第一型材拼接单元、6b第二型材拼接单元、6c第三型材拼接单元、6d第四型材拼接单元、7盖合件a、7.1第一盖合件、7.2第二盖合件、8隔热件、8.1第一隔热件、8.2第二隔热件、9滑道柱、10滑道、11第一拼接部、11.1第一侧面、11.2第二侧面、11.3第三侧面、12第二拼接部、12.1第四侧面、12.2第五侧面、12.3第六侧面、13凹槽、14天窗窗框、15梁外框、16盖合件b、17次梁外框、18第一水平顶梁、18.1中部第一水平顶梁、18.2边次梁、19第二水平顶梁、20第一凹腔、21第二凹腔、22第三凹腔、23支撑边、24卡接槽、25房顶板、26玻璃、27条状螺纹槽、28第一腔室、29第二腔室、30控制盒。

具体实施方式

55.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本实用新型进行详细阐述。

56.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

57.如图1

‑

12所示,该风挡升降式阳光房包括房顶1、支撑立柱结构2、房墙3和地板4;所述房墙为设于相邻支撑立柱结构间的可升降式挡风墙。可升降式挡风墙包括幕布3.1和设于幕布底端的底撑3.2;幕布的顶端固连并缠绕于一可升降式幕布卷轴上,可升降式幕布卷轴收纳于挡风墙收纳结构5内。

58.所述支撑立柱结构2为支撑设于房顶1下方四角处的罗马柱结构,在罗马柱结构底端支撑所述地板4,所述地板为空心地板。所述罗马柱结构包括拼装相连的型材拼接单元6,在相邻型材拼接单元6之间连接盖合件a 7和隔热件8。在方形柱体的任两相邻的型材拼接单元之间连接所述盖合件a,在盖合件a内侧的两相邻型材拼接单元之间设置所述隔热件8。型材拼接单元6包括一体设置的第一拼接部11和第二拼接部12;第一拼接部包括垂直设置的第一侧面11.1、第二侧面11.2和第三侧面11.3,第二拼接部包括垂直设置的第四侧面12.1、第五侧面12.2和第六侧面12.3;在第三侧面上设置沿型材拼接单元长度方向设置的凹槽13,在第四侧面的端部设置连接楔,第六侧面包括阶梯式侧面和与阶梯式侧面垂直的

垂直面,垂直面与第一侧面之间通过弧面过渡相连,在阶梯式侧面与垂直面相连处设置连接楔,在阶梯式侧面靠近第五侧面的阶梯面上间隔设置两平行设置的连接楔。所述型材拼接单元两两相邻对称围成方形柱体,在方形柱体的任两相邻的型材拼接单元之间连接所述盖合件a,在盖合件a内侧的两相邻型材拼接单元之间设置所述隔热件。盖合件a 7包括第一盖合件7.1和第二盖合件7.2,第一盖合件对称设于方形柱体的两相对侧,第二盖合件对称设于方形柱体的另两相对侧;第一盖合件的两侧与相邻型材拼接单元插接配合,第二盖合件7.2与相邻型材拼接单元密封相连;隔热件8包括第一隔热件8.1和第二隔热件8.2,第一隔热件在方形柱体上对应所述第一盖合件设置,第二隔热件在方形柱体上对应所述第二盖合件设置,第一、第二隔热件分别与相邻型材拼接单元密封相连。第二隔热件由两平行设置的隔热条组成。

59.所述房顶1包括垂直交叉设置的顶梁,在顶梁中部设置天窗窗框14,在顶梁外侧环设固定梁外框15;在顶梁、天窗窗框及梁外框上均设置盖合件b16,在顶梁、天窗窗框及梁外框内对应盖合件b分别设置用于设置灯带的容置腔;在梁外框15下方的罗马柱结构外侧环设固定次梁外框17。

60.上述顶梁包括两相对平行设置的第一水平顶梁18,在两第一水平顶梁上设置与其垂直交叉设置的两第二水平顶梁19,第一水平顶梁和第二水平顶梁连接处插接固定;第一水平顶梁和第二水平顶梁围成的房顶外框上设置若干个垂直交叉设置的第二水平顶梁19。所述天窗窗框14与房顶中部的第二水平顶梁19插接固定;两第一水平顶梁端部及房顶外周的第二水平顶梁分别穿过罗马柱结构的方形柱体顶部侧壁设置;在第一、第二水平顶梁和天窗窗框底面中部设置所述盖合件b16;在梁外框15的四周外侧壁中部设置所述盖合件b16。梁外框环设固定于第一、第二顶梁外端部。

61.第一水平顶梁18、第二水平顶梁19、天窗窗框14、梁外框15和次梁外框17均为内部中空设置的型材结构;在第一水平顶梁和第二水平顶梁的型材结构底部设置内凹的第一凹腔20,在第一、第二水平顶梁底面对应所述第一凹腔中部设置的连接楔,在与第一凹腔相对的连接楔位置密封盖设所述盖合件b16;在天窗窗框的型材结构底部设置内凹的第二凹腔21,在天窗窗框底面对应所述第二凹腔中部设置连接楔,在与第二凹腔相对的连接楔位置密封盖设所述盖合件b;梁外框的型材结构外侧设置内凹的第三凹腔22,在梁外框外侧壁上的第三凹腔中部设置上、下对应的凹槽,梁外框的盖合件b两端插入梁外框侧壁上的凹槽内后经密封条密封;次梁外框的内部型材结构与梁外框的内部型材结构相同,即在次梁外框的型材结构外侧设置内凹的第三凹腔22,在次梁外框的第三凹腔中部设置上、下对应的凹槽,次梁外框的盖合件b两端插入次梁外框的凹槽内后经密封条密封;次梁外框与梁外框的区别在于,在梁外框的框内侧壁上设置支撑边23和卡接槽24,上述述次梁外框的内部型材结构与梁外框的内部型材结构相同。

62.所述挡风墙收纳结构5在房顶的两相对的第一水平顶梁18下方及与该两第一水平顶梁垂直交叉设置的两第二水平顶梁下方的相邻罗马柱结构顶部之间固定设置。挡风墙收纳结构为一内部中空设置的型材壳体,型材壳体的两端分别与其所对应的方形柱体插接固定,对应两第一水平顶梁的型材壳体顶面与第一水平顶梁底面相贴合设置。在挡风墙收纳结构5下方两侧相对设置两滑道柱9,滑道柱顶端与挡风墙收纳结构底端固连;在滑道柱侧壁上设置滑道10。上述幕布两侧对应所述滑道10并沿滑道上、下滑动。滑道柱贴合各罗马柱

结构的外侧设置。在挡风墙收纳结构5端部设置驱动电机,驱动电机用于驱动可升降式幕布卷轴转动,从而带动可升降式幕布挡风墙的幕布升降。关于挡风墙收纳结构5内部设置的可升降式幕布卷轴、驱动电机、与可升降式幕布卷轴两端相连并用于连接的幕布的链条等的安装属目前已知技术,均未再在附图中示意,不影响本领域技术人员对方案的理解。

63.上述可升降式幕布挡风墙还可以安装为工业提升门结构的挡风墙。

64.在第一、第二水平顶梁之间密封固定搭设房顶板25,在天窗窗框内密封固定设置玻璃26。上面第一凹腔、第二凹腔、第三凹腔类似于罗马柱结构上的第一腔室,均是用于安装放置灯带等光源。

65.此外,在房顶的其中两相对设置的第一水平顶梁18包括中部第一水平顶梁18.1和边次梁18.2,中部第一水平顶梁和边次梁分别穿过罗马柱结构的方形柱体顶部侧壁后相对设置;边次梁的一端与所述方形柱体顶部插接固定,边次梁的另一端与所述梁外框的内侧固定。边次梁也为内部中空设置的型材结构,在边次梁内侧壁上相对设置两条状螺纹槽;边次梁与梁外框内侧插接后经设于边次梁内部条状螺纹槽内的螺钉与梁外框加固。边次梁略高于第一水平顶梁高度设置。

66.上述卡接槽24为由支撑边23、设于梁外框侧壁底部的支撑沿25及梁外框侧壁围成的通槽,该卡接槽可用于连接卡固次边梁18.2的外端部及第二水平顶梁的外端部。

67.在各第二水平顶梁19的中空结构内侧壁上均设置相对的条状螺纹槽27,各第二水平顶梁经设于其条状螺纹槽内的螺钉与梁外框加固。在第一水平顶梁的中空型材结构内部相对设置条状螺纹槽,第一水平顶梁与梁外框上的卡接槽配合卡接后经设于条状螺纹槽内的螺钉与梁外框加固。

68.前述罗马柱结构中的盖合件a 7与其所连接的两相邻型材拼接单元围成第一腔室28,在各型材拼接单元内设置第二腔室29;在盖合件a与其所连接的两相邻型材拼接单元的连接处还设置密封条。第一腔室用于设置灯带;第二腔室用于走水导水。在空心地板上设置排水孔,用于排出由罗马柱结构的第二空腔所导流的水。

69.上述盖合件a、盖合件b均为半透明磨砂盖合板。

70.在罗马柱结构的方形柱体外侧还设置控制盒30,控制盒内设置灯控开关和电机控制器,灯控开关用于开启该阳光房结构上的灯带,电机控制器用于灵活控制驱动电机带动可升降式幕布挡风墙的拉下及收起。

71.该风挡升降式阳光房由上述房顶1、罗马柱结构和地板4进行组装得到阳光房框架,在相邻罗马柱结构之间装配可灵活使用的可升降式挡风墙。即上述房顶的各组成结构顶梁、天窗窗框、梁外框等装配密封形成阳光房房顶;其中,第二水平顶梁19和天窗窗框先进行插接装配,然后装配其中一第一水平顶梁18和其两端的两罗马柱结构,该两罗马柱结构的方形柱体与两第一水平顶梁18及边次梁18.2插接装配,同时,在中部第一水平顶梁18.1下方及与第一水平顶梁垂直设置的外侧的第二水平顶梁下方装配可升降式幕布挡风墙的挡风墙收纳结构5,挡风墙收纳结构的两端与两对应的罗马柱结构侧壁插接配合。再继续装配其他罗马柱结构及与其插接相连的第一水平顶梁、边次梁及挡风墙收纳结构;继而装配梁外框15,最后装配次梁外框17。在整体阳光房框架装配前,各结构的组成部分分别组装,整体结构拼装方便,结构牢固,无角码,无需焊接。尤其该阳光房框架的房顶、罗马柱结构等均设置了可方便安装灯带的容置空腔,并对应灯带位置设置了盖合件,在使用时,阳光

房房顶内侧及罗马柱结构侧壁的灯带的光可透过盖合件,形成美观的视觉效果。放置灯带光源的空间密封性好,外形美观实用,罗马柱结构的第二腔室可走水排水。该风挡升降式阳光房是现有阳光房结构框架及外形的有益创新。

72.上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

73.本实用新型未详述之处,均为本技术领域技术人员的公知技术。