一种弹性滑板隔震支座的制作方法

[0001]

本实用新型属于建筑隔震支座领域,具体涉及一种弹性滑板隔震支座。

背景技术:

[0002]

建筑结构隔震技术是通过设置隔震层来延长结构的自振周期,减小结构的地震加速度响应;同时隔震层具有较高的耗能能力,来耗散地震输入结构的能量。地震来临时,隔震建筑的上部结构接近平移运动,隔震技术极大提升了建筑结构抵御地震风险的能力,保护人民生命财产安全;且可以保护建筑中的重要设施(机房、电力设施、医疗设备、精密仪器等)免受损坏。

[0003]

据不完全统计,截至2019年,我国已建成投入使用的隔震建筑体量已经超过了6000栋。隔震建筑运用的产品包括:天然橡胶隔震支座(lnr)、铅芯橡胶隔震支座(lrb)、弹性滑板隔震支座(esb)、摩擦摆隔震支座、粘滞阻尼器。其中,粘滞阻尼器应用于隔震层是用来控制隔震层的位移。

[0004]

为了提升常遇地震下隔震建筑的隔震效果,结构设计时通常选择使用“橡胶隔震支座(lnr/lrb)+弹性滑板隔震支座(esb)+粘滞阻尼器(cfd,在需要控制隔震层位移时使用)”的组合隔震方案。弹性滑板隔震支座通常是配合其他隔震支座设计使用,并不能单独应用于隔震层。

[0005]

现有的弹性滑板隔震支座通常设置一个滑动摩擦副。也有人对现有的弹性滑板隔震支座进行了结构改进,如中国专利cn201911020007.9公开的滑板隔震支座,包括内置多层中间钢板的叠层橡胶体,叠层橡胶体下部设置有下封钢板,叠层橡胶体上部设置有上封钢板,所述上封钢板的顶面设置有凸台,凸台上面设置有中间滑板,凸台与中间滑板之间设置有第一四氟滑板与第一不锈钢滑板构成第一滑动摩擦副,中间滑板底面边缘设置有与凸台相匹配的限位环,中间滑板上面设置有基板,中间滑板与基板之间设置有第二四氟滑板与第二不锈钢滑板构成第二滑动摩擦副,第二滑动摩擦副的动摩擦系数大于第一滑动摩擦副的动摩擦系数。

[0006]

然而现有的弹性滑板隔震支座还存在如下问题:

[0007]

(1)弹性滑板隔震支座虽兼具隔震和耗能的作用,但支座本身并不具有复位能力,需配合橡胶隔震支座使用,当隔震层产生水平平动后,隔震层其他橡胶支座提供的水平力可以使弹性滑板隔震支座复位。

[0008]

(2)弹性滑板隔震支座平面尺寸相对较大。以某隔震博物馆应用的弹性滑板隔震支座esb500为例,橡胶支座本体直径520mm,罕遇地震下隔震层设计位移550mm,此弹性滑板隔震支座的净平面尺寸1620mm。附加一些构造要求,有效直径500mm的弹性滑板隔震支座的平面尺寸就超过了1700mm。而该项目中用到的橡胶支座最大平面尺寸是直径1200mm的支座。弹性滑板隔震支座平面尺寸过大,在支座生产、安装、使用过程中会产生一些问题:

[0009]

a)弹性滑板隔震支座平面尺寸过大,会增加支座生产难度,弹性滑板隔震支座对滑移面板的平整度要求是万分之三,平整度要求极高。

[0010]

b)弹性滑板隔震支座平面尺寸过大,会增加支座施工难度。尺寸过大,与弹性滑板隔震支座相连接的混凝土支墩的尺寸相应也变得很大;为确保滑移面板的平整度,施工过程中对产品吊装、临时支撑等需要进行特殊设计。

[0011]

c)现有的弹性滑板隔震支座上下平面尺寸相差较大时(如中国专利cn201911020007.9),使用过程中需要进行特殊的防尘设计。

[0012]

(3)弹性滑板隔震支座摩擦副之间是分离的,使用弹性滑板隔震支座的部位竖向抗拉不连续。因此,隔震设计时不能作为单一的隔震产品使用,需配合其他橡胶支座使用。

[0013]

(4)目前使用的弹性滑板隔震支座水平向不存在限位装置,虽结构设计时已考虑罕遇地震下的最大位移量,当实际位移量超出设计位移时,仍然存在滑脱、倾覆的风险,如中国专利cn201911020007.9仅在中间滑板底面边缘设置有与凸台相匹配的限位环。

技术实现要素:

[0014]

本实用新型所要解决的技术问题是克服现有技术的不足提供一种改进的弹性滑板隔震支座。

[0015]

为解决以上技术问题,本实用新型采用如下技术方案:

[0016]

一种弹性滑板隔震支座,包括上连接板、下连接板及设置在所述上连接板和下连接板之间的弹性隔震组件,所述弹性隔震组件包括弹性体、分别设置在所述弹性体上部和下部的上封板和下封板,所述弹性滑板隔震支座还包括设置在所述上连接板底面的第一滑板及设置在所述上封板顶面且与所述第一滑板滑动匹配的第二滑板,所述弹性滑板隔震支座还包括设置在所述下连接板顶面的第三滑板、设置在所述下封板底面且与所述第三滑板滑动匹配的第四滑板、设置在所述上连接板底面的第一限位环及设置在所述下连接板顶面的第二限位环,所述第一限位环、第二限位环分别用于限制所述第二滑板在所述第一滑板上的滑动距离及用于限制所述第四滑板在所述第三滑板上的滑动距离。

[0017]

根据本实用新型的一些实施方面,所述第一滑板、第三滑板分别为不锈钢滑板,所述第二滑板、第四滑板分别为高分子板材。

[0018]

根据本实用新型的一些实施方面,所述第一滑板与第二滑板之间构成第一滑动摩擦副,所述第三滑板与第四滑板之间构成第二滑动摩擦副,所述第一滑动摩擦副的动摩擦系数与第二滑动摩擦副的动摩擦系数相同或不同。优选地,所述第一滑动摩擦副的动摩擦系数与第二滑动摩擦副的动摩擦系数不同,这样能够实现该弹性滑板隔震支座分阶段滑动耗能。

[0019]

在竖向载荷作用下,水平向产生剪力时,动摩擦系数小的滑动面先产生相对运动,待达到第一阶段位置限值时,第一、第二限位环中一个限位环与弹性隔震组件直接接触,继续产生第二阶段水平位移;当达到第二阶段位移限值时,另一个限位环产生限位作用,实现两阶段滑移。

[0020]

两阶段滑移的弹性滑板隔震支座相比现有弹性滑板隔震支座,提升了弹性滑板隔震支座的耗能能力。且两阶段滑移特性使得弹性滑板隔震支座的平面尺寸较相同规格的现有的弹性滑板隔震支座平面尺寸减小很多。支座加工难度减小、加工精度提升,力学性能更加稳定;且支座安装难度也减小、使用及维护更为方便。

[0021]

两阶段滑移的弹性滑板隔震支座对于小震、大震工况下都能显示出较好的隔震效

果。小震工况下,中间弹性隔震组件在一阶变位限值范围内往复运动;大震工况下,中间弹性隔震组件在二阶变位限值范围内往复运动,滞回环面积相应增大,耗能能力成倍增加。

[0022]

根据本实用新型的一些实施例方面,所述第二滑板、第四滑板的材质为聚四氟乙烯(ptfe)、超高分子量聚乙烯或烧结金属类摩擦材料等。

[0023]

根据本实用新型的一些实施方面,所述第一限位环、第二限位环分别环绕所述弹性隔震组件设置。

[0024]

在一些具体实施方式中,所述弹性隔震组件为圆柱体或矩形六面体,所述第一限位环、第二限位环分别对应设置为圆形环或矩形环。

[0025]

根据本实用新型的一些实施方面,所述弹性滑板隔震支座还包括两端分别与所述上连接板或第一限位环和下连接板或第二限位环相连的防尘罩,所述防尘罩环设在所述第一限位环、第二限位环外侧。

[0026]

进一步地,所述防尘罩为柔性伸缩防尘罩。

[0027]

根据本实用新型的一些实施方面,所述上封板的顶面向下凹陷形成第一凹槽,所述第二滑板设置在所述第一凹槽内且向上延伸出所述上封板;

[0028]

和/或,所述下封板的底面向上凹陷形成第二凹槽,所述第四滑板设置在所述第二凹槽内且向下延伸出所述下封板。

[0029]

根据本实用新型的一些实施方面,所述弹性体包括硫化为一体多层橡胶层和金属层,多层所述橡胶层由上至下依次设置,所述金属层设置在相邻二个所述橡胶层之间,所述上封板与最上端的橡胶层硫化粘接,所述下封板与最下端的橡胶层硫化粘接。

[0030]

根据本实用新型的一些实施例方面,所述弹性体还包括沿所述弹性体的周向绕设在所述橡胶层和金属层外的橡胶保护层,所述保护层还围设在所述上封板和下封板外,且所述保护层的上下端部分别与所述第一滑板和第三滑板之间形成有间隙,所述保护层与橡胶层、金属层、上封板、下封板之间硫化粘接。

[0031]

根据本实用新型的一些实施例方面,所述金属层通常采用普通碳素结构钢如q235。

[0032]

根据本实用新型的一些实施例方面,所述弹性滑板隔震支座还包括两端分别与所述上连接板和下连接板相连的多个拉索,多个所述拉索围绕所述上连接板和下连接板的外侧均匀分布。

[0033]

根据本实用新型的一些具体实施方式,所述上连接板包括上连接板本体及设置在所述上连接板本体顶面的上锚板,所述下连接板包括下连接板本体及设置在所述下连接板本体底面的下锚板,所述第一限位环、第一滑板设置在所述上连接板本体的底面,所述第二限位环、第三滑板设置在所述下连接板本体的顶面,所述上连接板本体的顶面、下连接板本体的底面分别绕各自的周向均匀分布多个第一卡槽,所述上锚板的底面、下锚板的顶面对应所述第一卡槽的位置分别设置多个第二卡槽,所述拉索包括拉索本体及分别设置在所述拉索本体两端部的墩头锚具,所述拉索两端部的所述墩头锚具分别卡设在所述上连接板本体的第一卡槽和上锚板的第二卡槽形成的容纳槽、所述下连接板本体的第一卡槽和下锚板的第二卡槽形成的容纳槽内。

[0034]

在一些具体实施方式中,所述上连接板本体的顶面、下连接板本体的底面还设置第三卡槽,所述上锚板的底面、下锚板的顶面对应所述第三卡槽的位置设置第四卡槽,所述

上连接板本体的第三卡槽与上锚板的第四卡槽形成的容纳槽内、所述下连接板本体的第三卡槽与下锚板的第四卡槽形成的容纳槽内分别设置抗剪件。

[0035]

在一些具体实施方式中,所述上连接板本体与上锚板之间、下连接板本体与下锚板之间分别通过螺栓固定连接。

[0036]

由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

[0037]

本实用新型的弹性滑板隔震支座通过第一滑板和第二滑板之间及第三滑板和第四滑板之间的二个滑动面的设置,配合第一限位环和第二限位环,有效限制了超极端位移的变位,提高支座的安全性能。且该弹性滑板隔震支座能够实现双阶段滑移,增加支座的耗能能力,相比现有的弹性滑板隔震支座,能够降低支座的平面尺寸,有利于降低加工难度、提升加工精度,力学性能更加稳定,且支座的安装难度也减小,使用和维护更加方便。

附图说明

[0038]

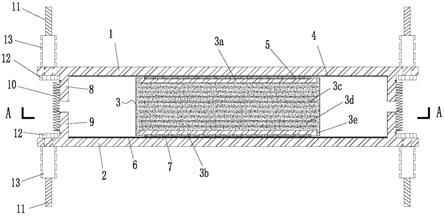

图1为本实用新型的实施例1的弹性滑板隔震支座的结构示意图;

[0039]

图2为图1的a-a向剖视示意图(弹性隔震组件为圆柱体,第一限位环为圆形环);

[0040]

图3为本实用新型的实施例1的弹性滑板隔震支座处于第一阶段位移限值时的临界状态示意图;

[0041]

图4为本实用新型的实施例1的弹性滑板隔震支座处于第二阶段位移限值时的临界状态示意图;

[0042]

图5为实施例2的弹性滑板隔震支座的弹性隔震组件、上连接板、第一限位环的结构示意图(弹性隔震组件为矩形六面体,第一限位环为矩形环);

[0043]

图6为实施例3的弹性滑板隔震支座的结构示意图;

[0044]

图7为本实用新型的实施例3的弹性滑板隔震支座处于第一阶段位移限值时的临界状态示意图;

[0045]

图8为本实用新型的实施例3的弹性滑板隔震支座处于第二阶段位移限值时的临界状态示意图;

[0046]

图9为实施例3的弹性滑板隔震支座的拉索的结构示意图;

[0047]

图10为实施例3的弹性滑板隔震支座的上连接板与第一滑板连接的纵向剖视示意图;

[0048]

图11为实施例3的弹性滑板隔震支座的上锚板的俯视示意图;

[0049]

图12为图11的b-b向剖视示意图;

[0050]

图13为图12的上锚板的c-c向剖视示意图;

[0051]

图中:1、上连接板;1a、上连接板本体;1b、上锚板;2、下连接板;2a、下连接板本体;2b、下锚板;3、弹性隔震组件;3a、上封板;3b、下封板;3c、金属层;3d、橡胶层;3e、保护层;4、第一滑板;5、第二滑板;6、第三滑板;7、第四滑板;8、第一限位环;9、第二限位环;10、防尘罩;11、锚固钢筋;12、锚固螺栓;13、锚固套筒;14、抗剪件;15、第二卡槽;16、第四卡槽;17、第二通槽;18、拉索;18a、拉索本体;18b、墩头锚具;19、下沉螺栓孔。

具体实施方式

[0052]

以下结合说明书附图及具体实施例对本实用新型做进一步描述:

[0053]

实施例1

[0054]

参见图1~4所示,本实施例提供的双阶弹性滑板隔震支座,包括上连接板1、下连接板2及设置在上连接板1和下连接板2之间的弹性隔震组件3,弹性隔震组件3包括弹性体、分别设置在弹性体上部和下部的上封板3a和下封板3b。

[0055]

该弹性滑板隔震支座还包括设置在上连接板1底面的第一滑板4、设置在上封板3a顶面且与第一滑板4滑动匹配的第二滑板5、设置在下连接板2顶面的第三滑板6、设置在下封板3b底面且与第三滑板6滑动匹配的第四滑板7、设置在上连接板1底面的第一限位环8及设置在下连接板2顶面的第二限位环9,第一限位环8、第二限位环9分别用于限制第二滑板5在第一滑板4上的滑动距离及用于限制第四滑板7在第三滑板6上的滑动距离。

[0056]

参见图2,第一限位环8、第二限位环9分别环绕弹性隔震组件3设置,第一限位环8与上连接板1可以一体铸造成型,也可以通过焊接连接;第二限位环9与下连接板2可以一体铸造成型,也可以通过焊接连接。本例中,弹性隔震组件3为圆柱体,第一限位环8、第二限位环9为圆形环。

[0057]

本例中,弹性体包括硫化为一体的多层橡胶层3d和金属层3c,多层橡胶层3d由上至下依次设置,金属层3c设置在相邻二个橡胶层3d之间,上封板3a与最上端的橡胶层3d硫化粘接,下封板3b与最下端的橡胶层3d硫化粘接。该弹性体还包括沿弹性体的周向绕设在橡胶层3d和金属层3c外的橡胶保护层3e,保护层3e还围设在上封板3a和下封板3b外,且保护层3e的上下端部分别与第一滑板4和第三滑板6之间形成有间隙,保护层3e与橡胶层3d、金属层3c、上封板3a、下封板3b之间硫化粘接。在具体实施例的制备时,上封板3a、下封板3b、橡胶层3d、金属层3c和保护层3e之间通过热硫化工艺粘接在一起,一体成型。金属层3c为普通碳素结构钢,可以有效约束夹层橡胶层3d的径向变形,提高支座的承载能力。

[0058]

上封板3a的顶面向下凹陷形成第一凹槽,第二滑板5设置在第一凹槽内且向上延伸出上封板3a;下封板3b的底面向上凹陷形成第二凹槽,第四滑板7设置在第二凹槽内且向下延伸出下封板3b。第二滑板5与上封板3a之间、第四滑板7与下封板3b之间通过粘接或锚接。

[0059]

第一滑板4和第三滑板6分别为镜面不锈钢滑板,第二滑板5、第四滑板7分别为高分子板材。

[0060]

高分子板材如可以是聚四氟乙烯(ptfe)板、超高分子量聚乙烯板或烧结金属类摩擦材料板材等。

[0061]

第一滑板4与第二滑板5之间构成第一滑动摩擦副,第三滑板6与第四滑板7之间构成第二滑动摩擦副,第一滑动摩擦副的动摩擦系数与第二滑动摩擦副的动摩擦系数相同或不同。

[0062]

第一滑动摩擦副的动摩擦系数与第二滑动摩擦副的动摩擦系数的设计,参见如下方式:

[0063]

按《橡胶支座 第5部分:建筑隔震弹性滑板隔震支座》gb20688.5-2014 中对动摩擦系数的分类进行设计,具体参见表1选取设计参数。

[0064]

表1 动摩擦系数分类表

[0065]

低摩擦系数μ1小于0.03中摩擦系数μ20.03-0.06

高摩擦系数μ3大于0.06

[0066]

第一滑动摩擦副的动摩擦系数与第二滑动摩擦副的动摩擦系数优选设计成不同摩擦系数的滑动摩擦副,使得本例的双阶弹性滑板隔震支座能够按设计实现两阶段滑移。

[0067]

为了便于描述,本例中,将第一滑动摩擦副的动摩擦系数设计成小于第二滑动摩擦副的动摩擦系数。在竖向载荷作用下,水平向产生剪力时,动摩擦系数小的滑动面(即第一滑板4与第二滑板5之间的滑动面)先产生相对运动,待达到第一阶段位移限值时,第一限位环8与弹性隔震组件3产生直接接触,继续产生第二阶段水平位移(即第三滑板6与第四滑板7相对运动);当达到第二阶段位移限值时,第二限位环9产生限位作用。

[0068]

在其他实施例中,也可以将第一滑动摩擦副的动摩擦系数设计成大于或等于第二滑动摩擦副的动摩擦系数。

[0069]

本例的二阶弹性滑板隔震支座实现两阶段滑移的具体工作原理为:

[0070]

第一阶段时,竖向载荷作用下,弹性隔震组件3产生水平位移,摩擦系数相对较小的第一滑动摩擦副实现相对滑动。当滑动位移量达到第一阶段设计位移限值时,第一限位环8与弹性隔震组件3相接触,如图3所示,第一限位环8既起到限位作用也承担传递水平力的作用,推动中间的弹性隔震组件3在第二滑动摩擦副上产生第二阶段滑动。

[0071]

当滑动位移量达到设计极限位移量时,第二限位环9起到限位作用,防止中间的弹性隔震组件3滑出,如图4所示。

[0072]

具体设计时,第一阶段相对滑动的位移限值与第二阶段相对滑动的位移限值依据设计要求确定。第一阶段相对滑动的位移限值与第二阶段相对滑动的位移限值可以设计成一致,这样上连接板1与下连接板2的尺寸就一致;第一阶段相对滑动的位移限值与第二阶段相对滑动的位移限值也可以设计成不一致,这样上连接板1与下连接板2的尺寸就不一样。

[0073]

如本例的弹性滑板隔震支座通过两阶段设计后,支座的平面尺寸会极大降低,仍以某隔震博物馆应用的弹性滑板隔震支座esb500为例,弹性隔震组件3直径520mm,罕遇地震下弹性隔震组件3隔震层设计位移550mm,使用两阶段设计的支座平面净尺寸为1020mm。附加一些构造要求,有效直径500mm的双阶弹性滑板隔震支座的平面尺寸会控制在1100mm左右。平面尺寸的减小有利于支座的高精度生产、也有利于安装施工及使用的方便性。

[0074]

本例中,该弹性滑板隔震支座还包括两端分别与第一限位环8和第二限位环9相连的防尘罩10,防尘罩10环设在第一限位部8和第二限位部9外侧。防尘罩10为柔性伸缩防尘罩,可以防止灰尘进入支座内部,影响第一滑动摩擦副和第二滑动摩擦副的动摩擦系数,保持支座力学性能的稳定性。同时防尘罩10还具有收缩功能,收缩的最大行程即是设计的极限位移量。

[0075]

防尘罩10可以通过压条与螺栓配合将防尘罩10的两端固定连接在第一限位环8和第二限位环9上,具体地,防尘罩10的端部被压条压设在压条与第一限位环8或第二限位环9之间,螺栓依次穿过压条和防尘罩10与第一限位环8或第二限位环9螺纹连接。

[0076]

本例中的弹性滑板隔震支座还包括分别与上连接板1、下连接板2连接的锚固钢筋11,上连接板1上连接有多个锚固钢筋11,下连接板2上连接有多个锚固钢筋11,上连接板1与锚固钢筋11之间通过锚固螺栓12和锚栓套筒13固定连接,具体地,螺栓套筒13与锚固钢筋11连接(如通过机械连接或焊接方式连接),锚固螺栓12穿过上连接板1与锚栓套筒13相

连;下连接板2与锚固钢筋11之间通过锚固螺栓12与锚栓套筒13固定连接,具体地,螺栓套筒13与锚固钢筋11连接,锚固螺栓12穿过下连接板2与锚栓套筒13相连。

[0077]

当将该弹性滑板隔震支座用于建筑结构上时,上连接板1上的锚栓套筒13和锚固钢筋11埋设于上部建筑结构混凝土上支墩内,下连接板2上的锚栓套筒13和锚固钢筋11埋设于建筑结构混凝土下支墩内,确保支座连接可靠。

[0078]

通过上述设置,本例的双阶弹性滑板隔震支座具有如下优点:

[0079]

(1)第一滑板4和第二滑板5之间相对滑动的滑动面、第三滑板6和第四滑板7之间相对滑动的滑动面设置于第一限位环8和第二限位环9内,第一限位环8和第二限位环9既有传力功能也有限位功能,有效限制了超极端位移的变位,提高了支座的安全性能。

[0080]

(2)第一滑板4和第二滑板5之间的滑动面、第三滑板6和第四滑板7之间的滑动面滑动摩擦系数设计成不同的摩擦系数,实现弹性滑板隔震支座两阶段滑移,两阶段滑移的弹性滑板隔震支座改变了现有弹性滑板隔震支座的本构关系(力-位移的关系),提升了弹性滑板隔震支座的耗能能力。

[0081]

(3)两阶段滑移特性使得双阶弹性滑板隔震支座的平面尺寸较相同规格的现有的弹性滑板隔震支座平面尺寸减小很多。支座加工难度减小、加工精度提升,力学性能更加稳定;且支座安装难度也减小、使用及维护更为方便。

[0082]

(4)双阶弹性滑板隔震支座对于小震、大震工况下都能显示出较好的隔震效果。小震工况下,中间弹性隔震组件3在一阶变位限值范围内往复运动;大震工况下,中间弹性隔震组件3在二阶变位限值范围内往复运动,滞回环面积相应增大,耗能能力成倍增加。

[0083]

实施例2

[0084]

本实施例提供的双阶弹性滑板隔震支座,与实施例1的不同之处在于:弹性隔震组件3为矩形六面体,第一限位环8、第二限位环9为矩形环,如图5所示。

[0085]

实施例3

[0086]

如图6~13所示,本实施例提供的防倾覆双阶弹性滑板隔震支座,包括上连接板1、下连接板2及设置在上连接板1和下连接板2之间的弹性隔震组件3,弹性隔震组件3包括弹性体、分别设置在弹性体上部和下部的上封板3a和下封板3b。

[0087]

该弹性滑板隔震支座还包括设置在上连接板1底面的第一滑板4、设置在上封板3a顶面且与第一滑板4滑动匹配的第二滑板5、设置在下连接板2顶面的第三滑板6、设置在下封板3b底面且与第三滑板6滑动匹配的第四滑板7、设置在上连接板1底面的第一限位环8及设置在下连接板2顶面的第二限位环9,第一限位环8、第二限位环9分别用于限制第二滑板5在第一滑板4上的滑动距离及用于限制第四滑板7在第三滑板6上的滑动距离。

[0088]

第一限位环8、第二限位环9分别环绕弹性隔震组件3设置。本例中,弹性隔震组件3为圆柱体,第一限位环8、第二限位环9为圆形环。

[0089]

本例中,弹性体包括硫化为一体的多层橡胶层3d和金属层3c,多层橡胶层3d由上至下依次设置,金属层3c设置在相邻二个橡胶层3d之间,上封板3a与最上端的橡胶层3d硫化粘接,下封板3b与最下端的橡胶层3d硫化粘接。该弹性体还包括沿弹性体的周向绕设在橡胶层3d和金属层3c外的橡胶保护层3e,保护层3e还围设在上封板3a和下封板3b外,且保护层3e的上下端部分别与第一滑板4和第三滑板6之间形成有间隙,保护层3e与橡胶层3d、金属层3c、上封板3a、下封板3b之间硫化粘接。在具体实施例的制备时,上封板3a、下封板

3b、橡胶层3d、金属层3c和保护层3e之间通过热硫化工艺粘接在一起,一体成型。金属层3c为不锈钢板,可以有效约束夹层橡胶层3d的径向变形,提高支座的承载能力。

[0090]

上封板3a的顶面向下凹陷形成第一凹槽,第二滑板5设置在第一凹槽内且向上延伸出上封板3a;下封板3b的底面向上凹陷形成第二凹槽,第四滑板7设置在第二凹槽内且向下延伸出下封板3b。第二滑板5与上封板3a之间、第四滑板7与下封板3b之间通过粘接或锚接。

[0091]

第一滑板4和第三滑板6分别为镜面不锈钢滑板,第二滑板5、第四滑板7分别为高分子板材。

[0092]

高分子板材如可以是聚四氟乙烯(ptfe)板、超高分子量聚乙烯板或烧结金属类摩擦材料板材等。

[0093]

本例中,第一滑动摩擦副的动摩擦系数与第二滑动摩擦副的动摩擦系数的设计方式参考实施例1的设计方式。

[0094]

本例中,将第一滑动摩擦副的动摩擦系数设计成小于第二滑动摩擦副的动摩擦系数,使得本例的弹性滑板隔震支座能够按设计实现两阶段滑移。在其他实施例中,也可以将第一滑动摩擦副的动摩擦系数设计成大于或等于第二滑动摩擦副的动摩擦系数。

[0095]

本例中,该弹性滑板隔震支座还包括两端分别与第一限位环8和第二限位环9相连的防尘罩10,防尘罩10环设在第一限位部8和第二限位部9外侧。防尘罩10为柔性伸缩防尘罩,可以防止灰尘进入支座内部,影响第一滑动摩擦副和第二滑动摩擦副的动摩擦系数,保持支座力学性能的稳定性。同时防尘罩还具有收缩功能,收缩的最大行程即是设计的极限位移量。

[0096]

参见图6~8,该弹性滑板隔震支座还包括两端分别与上连接板1和下连接板2相连的多个拉索18,多个拉索18围绕上连接板1和下连接板2的外侧均匀分布。上连接板1和下连接板2通过拉索18连接,拉索设计自由行程,自由行程位移为隔震结构罕遇地震位移,当支座水平位移量超出罕遇位移量,有滑脱、倾覆危险时,拉索发挥作用,起到抗倾覆作用。拉索的存在使得该双阶弹性滑板隔震支座竖向抗拉连续,能够防范滑板隔震支座滑脱、及倾覆的风险。

[0097]

拉索18为钢索,通过锚接固定方式与上连接板1和下连接板2连接。

[0098]

具体地,本例中,上连接板1包括上连接板本体1a及设置在上连接板本体1a顶面的上锚板1b,第一限位环8、第一滑板4设置在上连接板本体1a的底面,第一限位环8与上连接板本体1a可以一体铸造成型,也可以通过焊接连接,第一滑板4与上连接板本体1a的底面焊接连接;下连接板2包括下连接板本体2a及设置在下连接板本体2a底面的下锚板2b,第二限位环9、第三滑板6设置在下连接板本体2a的顶面,第二限位环9与下连接板本体2a可以一体铸造成型,也可以通过焊接连接,第三滑板6与下连接板本体2a焊接连接。在上连接板本体1a的顶面、下连接板本体2a的底面分别绕各自的周向均匀分布多个第一卡槽,上锚板1b的底面、下锚板2b的顶面对应第一卡槽的位置分别设置多个第二卡槽15。

[0099]

参见图9,拉索18包括拉索本体18a及分别设置在拉索本体18a两端部的墩头锚具18b,拉索18两端部的墩头锚具18b分别卡设在上连接板本体1a的第一卡槽和上锚板1b的第二卡槽15形成的容纳槽、下连接板本体2a的第一卡槽和下锚板2b的第二卡槽15形成的容纳槽内。

[0100]

本例中,在上连接板本体1a、下连接板本体2a对应第一卡槽的位置设置第一通槽,第一通槽的两端分别与第一卡槽和外界连通,上锚板1b、下锚板2b对应第一通槽的位置设置第二通槽17,上连接板本体1a的第一通槽和上锚板1b的第二通槽形成通孔,下连接板本体2a的第一通槽和下锚板2b的第二通槽形成通孔,拉索本体18a两端部分别穿过通孔与墩头锚具18b相连。

[0101]

在上连接板本体1a的顶面、下连接板本体2a的底面还设置第三卡槽,第三卡槽分别位于上连接板本体1a、下连接板本体2a的中心处,上锚板1b的底面、下锚板2b的顶面对应第三卡槽的位置设置第四卡槽16,上连接板本体1a的第三卡槽与上锚板1b的第四卡槽16形成的容纳槽内、下连接板本体2a的第三卡槽与下锚板2b的第四卡槽16形成的容纳槽内分别设置抗剪件14以传递水平力。

[0102]

本例中,上连接板本体1a与上锚板1b之间通过螺栓固定连接,具体地,参见图10和11,在上锚板1b上设置多个下沉螺栓孔19,螺栓穿过下沉螺栓孔19与上连接板本体1a螺纹连接;下连接板本体2a与下锚板2b之间也通过螺栓固定连接,在下锚板2b上设置多个下沉螺栓孔,螺栓穿过下沉螺栓孔与下连接板本体2a螺纹连接。

[0103]

本例中的弹性滑板隔震支座还包括分别与上连接板1、下连接板2连接的锚固钢筋11,上连接板1上连接有多个锚固钢筋11,下连接板2上连接有多个锚固钢筋11,上连接板1与锚固钢筋11之间通过锚固螺栓12和锚栓套筒13固定连接,具体地,螺栓套筒13与锚固钢筋11连接(如通过机械连接或焊接方式连接),锚固螺栓12穿过上连接板本体1a和上锚板1b与锚栓套筒13相连;下连接板2与锚固钢筋11之间通过锚固螺栓12与锚栓套筒13固定连接,具体地,螺栓套筒13与锚固钢筋11连接,锚固螺栓12穿过下连接板本体2a和下锚板2b与锚栓套筒13相连。

[0104]

当将该弹性滑板隔震支座用于建筑结构上时,上连接板1上的锚栓套筒13和锚固钢筋11埋设于上部建筑结构混凝土上支墩内,下连接板2上的锚栓套筒13和锚固钢筋11埋设于建筑结构混凝土下支墩内,确保支座连接可靠。

[0105]

本例的防倾覆双阶弹性滑板隔震支座的工作原理为:

[0106]

第一阶段时,竖向载荷作用下,弹性隔震组件3产生水平位移,摩擦系数相对较小的第一滑动摩擦副实现相对滑动。当滑动位移量达到第一阶段设计位移限值时,第一限位环8与弹性隔震组件3相接触,如图7所示,第一限位环8既起到限位作用也承担传递水平力的作用,推动中间的弹性隔震组件3在第二滑动摩擦副上产生第二阶段滑动。第一阶段滑动时,拉索18处于松弛状态,能够随着弹性隔震组件3滑动而自由运动。

[0107]

当滑动位移量达到设计极限位移量时,第二限位环9起到限位作用,防止中间的弹性隔震组件3滑出,如图8所示。达到第二滑动位移限值时,拉索18处于受拉应力状态,可以防范支座倾覆风险。

[0108]

具体设计时,第一阶段相对滑动的位移限值与第二阶段相对滑动的位移限值依据设计要求确定。第一阶段相对滑动的位移限值与第二阶段相对滑动的位移限值可以设计成一致,这样上连接板1与下连接板2的尺寸就一致;第一阶段相对滑动的位移限值与第二阶段相对滑动的位移限值也可以设计成不一致,这样上连接板1与下连接板2的尺寸就不一样。

[0109]

本例的防倾覆双阶弹性滑板隔震支座除具有实施例1的双阶弹性滑板隔震支座的

优点外,还具有如下优点:本例的防倾覆双阶弹性滑板隔震支座在各方向设计了拉索,改变了弹性滑板隔震支座竖向抗拉不连续的特性,赋予了弹性滑板隔震支座抗拉拔的性能,可有效防范极端工况下倾覆的危险。且在正常使用工况下并不影响支座的力学性能。

[0110]

在本实用新型的描述中,需要理解的是,术语“上”、“下”、“底”、“顶”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0111]

上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1