一种陶瓷研磨球自动化生产系统的制作方法

1.本实用新型涉及陶瓷研磨球制备领域,尤其涉及一种陶瓷研磨球自动化生产系统。

背景技术:

2.研磨球广泛应用在矿产、冶金、化工、食品、建材等行业,通过研磨球的碰撞、摩擦、滚动、挤压等多种方式将原料粉碎和混匀,陶瓷研磨球因为其高硬度,高耐磨性,无金属元素污染等优点,被大量的使用在各个行业中。陶瓷研磨球作为一种工业生产的消耗品,研磨球的质量严重影响生产效率和产品品质。滚动成型作为陶瓷研磨球的一种重要的生产工艺,目前受限于滚动成型机器形状,加料方式粗放等因素的影响,生产流水线依然保持了人工密集型的特点,人工操作对于产品性能的影响很大,导致最终产品性能容易产生波动。

技术实现要素:

3.本实用新型的目的是解决现有技术的问题,提供一种结构设计科学,成品致密度高、球形度好、能够实现自动化生产的一种陶瓷研磨球自动化生产系统。

4.为实现上述实用新型目的,本实用新型的技术方案是:

5.一种陶瓷研磨球自动化生产系统,包括成球系统、自动加料系统、坯体传送系统和控制系统;所述成球系统包括成球盘,所述成球盘通过连接盘与减速机连接,所述减速机与角度调节系统连接;所述自动加料系统包括设置在成球盘斜上方的料仓及设置在料仓内的加料螺旋,所述加料螺旋顶端与设置在料仓上方的加料电机连接,底端设置在料仓底部的开口处;所述坯体传送系统包括设置在成球盘斜下方的坯体收集斗及设置在坯体收集斗底部出球口下方的裙边传送带。

6.作为优选,还包括粉量校准系统,所述粉量校准系统包括称重器,所述称重器与控制系统连接。

7.作为优选,所述加料电机为伺服电机,所述加料电机与控制系统连接。

8.作为优选,所述成球盘为一端敞口的圆柱状,成球盘底面为平面,成球盘底面与成球盘侧壁垂直。

9.作为优选,所述角度调节系统包括底板,所述减速机固定安装在底板上,所述底板底端与支撑座可转动连接,底板上端与调节杆上端连接,所述调节杆下端与调节电机连接,所述调节电机固定在支撑座侧壁,所述底板与成球盘底面平行,所述调节电机与控制系统连接。

10.作为优选,所述角度调节系统还包括上限位器和下限位器,所述上限位器位于调节杆移动路径的上端,所述下限位器位于调节杆移动路径的下端,上限位器和下限位器之间形成调节杆移动的最大距离,所述上限位器和下限位器均与控制系统连接。

11.本实用新型的有益效果是:

12.第一:利用成球系统、自动加料系统、坯体传送系统和控制系统实现自动加粉、成

球、坯体传送的自动化,节省人工;

13.第二:利用粉量校准系统,校准加粉的量,实现精准加粉,提高成品质量;

14.第三:成球盘为一端敞口的圆柱状,成球盘底面为平面,成球盘底面与成球盘侧壁垂直,此形状陶瓷研磨球在成球盘中的滚动范围变大,研磨球滚动状态更佳,滚动直径更大,滚动线速度更大,研磨球在滚动成型过程中粉料结合更为紧密,使得研磨球的致密度更高,研磨球受到损伤的概率会大幅下降,所以研磨球的成球质量高,并且由于成球盘为一端敞口的圆柱状,因此加粉的位置没有限制,研磨球滚动均匀,粉体能快速的分散到研磨球表面,圆形度好。

附图说明

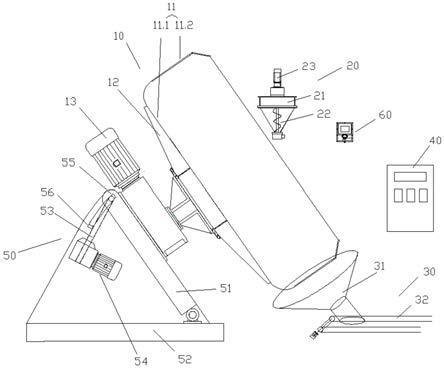

15.图1为本实用新型结构示意图。

16.图中:10是成球系统、11是成球盘、11.1是成球盘底面、11.2是成球盘侧壁、12是连接盘、13是减速机、20是自动加料系统、21是料仓、22是加料螺旋、23是加料电机、30是坯体传送系统、31是坯体收集斗、32是裙边传送带、40是控制系统、50是角度调节系统、51是底板、52是支撑座、53是调节杆、54是调节电机、55是上限位器、56是下限位器、60是称重器。

具体实施方式

17.下面结合附图对本实用新型实施例中的技术方案进行清楚、完整地描述。

18.一种陶瓷研磨球自动化生产系统,包括成球系统10、自动加料系统20、坯体传送系统30和控制系统40;所述成球系统10包括成球盘11,所述成球盘11通过连接盘12与减速机13连接,所述减速机13与角度调节系统50连接;所述自动加料系统20包括设置在成球盘11斜上方的料仓21及设置在料仓21内的加料螺旋22,所述加料螺旋22顶端与设置在料仓21上方的加料电机23连接,底端设置在料仓21底部的开口处;所述坯体传送系统30包括设置在成球盘11斜下方的坯体收集斗31及设置在坯体收集斗31底部出球口下方的裙边传送带32,所述的控制系统40主要是plc控制系统,此为现有技术,此处不再赘述。

19.作为优选,还包括粉量校准系统,所述粉量校准系统包括称重器60,所述称重器60与控制系统40连接。

20.作为优选,所述加料电机23为伺服电机,所述加料电机23与控制系统40连接。

21.作为优选,所述成球盘11为一端敞口的圆柱状,成球盘底面11.1为平面,成球盘底面11.1与成球盘侧壁11.2垂直。

22.作为优选,所述角度调节系统50包括底板51,所述减速机13固定安装在底板51上,所述底板51底端与支撑座52可转动连接,底板51上端与调节杆53上端连接,所述调节杆53下端与调节电机54连接,所述调节电机54固定在支撑座52侧壁,所述底板51与成球盘底面11.1平行,所述调节电机54与控制系统40连接。

23.作为优选,所述角度调节系统50还包括上限位器55和下限位器56,所述上限位器55位于调节杆53移动路径的上端,所述下限位器56位于调节杆53移动路径的下端,上限位器55和下限位器56之间形成调节杆53移动的最大距离,所述上限位器55和下限位器56均与控制系统40连接。

24.本系统工作原理:

25.先校准加粉量,根据要求的加粉总量及加粉次数,计算出每次的加粉量,加料电机23为伺服电机,可以通过控制伺服电机的脉冲强度来控制电机转动的角度,也就是圈数,进而控制加粉量;控制系统10设定每次加粉的重量,加粉时称重器60进行称重,然后与设定值进行比较,再通过控制系统10来调整伺服电机的脉冲强度,直至满足要求,最终确定加料电机23的脉冲强度;正式生产时,使用此确定值进行加料,此为现有技术,此处不再赘述;

26.控制系统10控制减速机13从而控制成球盘11的旋转速度,控制系统10控制调节电机54,从而控制调节杆53的升降,进而控制底板51的倾斜角度,最终控制成球盘11的倾斜角度;设置上限位器55和下限位器56,限定调节杆53的升降距离,最终控制成球盘11的倾斜角度的范围。

27.应用实例:

28.设置成球盘底面11.1的直径为2.5m,设定成球盘11初始角度(与水平面的角度)为40

°

,此时调节杆53位于下限位器56处,成球盘11转速为22rpm,在成球盘11中加入成球盘15%体积的陶瓷研磨球坯体,自动加料系统20每次粉料加入量为1000g,并使用称重器60校准;设定自动加料系统20运行次数为300次,即加入粉料总量为300kg,自动加料系统20运行完成后,给出信号,控制系统同时开启调节电机54以及裙边传送带32的电机,缓慢调节成球盘11角度为55

°

,此时调节杆53位于上限位器55处,在角度调整过程中,陶瓷研磨球坯体从成球盘11的边缘溢出,被坯体收集斗31收集至裙边传送带32上,传送到下一台成球机中;当成球盘11保持55

°

角度没有陶瓷研磨球坯体从成球盘11中溢出后,重置成球盘11角度以及自动加料系统20运行次数,成球盘11内陶瓷研磨球坯体继续滚动成型长大。

29.所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1