一种浇筑高柱混凝土的管道模具的制作方法

1.本实用新型属于建筑施工技术领域,尤其是涉及一种浇筑高柱混凝土的管道模具。

背景技术:

2.目前,建筑行业在我国城市化高速发展中起到了至关重要的作用,随着社会经济的发展和生活水平的提高,建筑物在功能性、美观性等性能上越来越优,建筑物层高也越来越高、空间也越来越大,但随着空间的增大、层高的提高,混凝土浇筑施工难度也随之增加,导致浇筑的混凝土工程质量易出现蜂窝、麻面及露筋现象,以上质量问题一般更容易出现在层高较高的混凝土柱部位。目前混凝土柱的浇筑方式:层高不超3m的一般采用柱梁板一起浇筑,对于层高超过4m的若还采用柱梁板一起浇筑,会导致柱混凝土因自由倾落的高度过高,混凝土骨料分离,出现蜂窝、麻面、露筋等质量问题,严重时导致混凝土强度等性能改变。在高大空间框架结构施工中,混凝土柱浇筑传统作业方式多为自柱顶直接浇筑方法或插入导管浇筑方法:

3.1、自柱顶下落直接浇筑方法只适用于3米以内的框架柱浇筑,当柱高超过3米时,应按规范要求采取相应措施。

4.2、导管浇筑方法施工时,需使用起重吊装设备吊住导管,进行升降浇筑;在实际施工中,使用起重吊装设备不仅造价高且安全得不到保障,个别柱施工时起重吊装设备无立足点,施工难度增大。

5.3、导管浇筑方法只适用于柱筋间距较大的混凝土柱,而框架柱的钢筋均较密,箍筋肢数较多,导管不易插入,无法使用此方法。

技术实现要素:

6.本实用新型要解决的问题是提供一种浇筑高柱混凝土的管道模具,尤其适合高层柱模板施工场合。

7.为解决上述技术问题,本实用新型采用的技术方案是:一种浇筑高柱混凝土的管道模具,包括:浇筑入口部件、管路部件和抱柱预制接口,所述浇筑入口部件、所述管路部件和所述抱柱预制接口依次顺序连接,所述抱柱预制接口的远离所述管路部件的一侧连接于柱模板预留口。

8.进一步的,所述浇筑入口部件为漏斗,所述漏斗的下口端连接有与所述管路部件截面形状相匹配的漏斗管路。

9.进一步的,所述管路部件包括预制导管、软管和接头,所述预制导管之间通过所述接头连接,所述软管的一侧通过所述接头连接于所述预制导管的一侧,用于转变浇筑方向。

10.进一步的,所述预制导管与所述软管的截面形状相匹配。

11.进一步的,所述抱柱预制接口包括阀门、阀门管路和支撑板,

12.所述阀门管路上设置有所述阀门;平行设置的所述支撑板的两端分别通过连接组

件连接成环状结构;所述阀门管路连接于所述环状结构的一侧;所述阀门管路远离所述环状结构的一侧连接于所述所述管路部件。

13.进一步的,所述环状结构与所述柱模板截面形状相匹配。

14.进一步的,所述阀门管路垂直所述支撑板连接于所述环状结构的一侧的所述支撑板。

15.采用上述技术方案,具有以下优点:

16.1.能很好满足施工规范要求,每次混凝土浇筑下落高度保持在3米以内,避免施工中因混凝土自由倾落的高度过高、混凝土骨料分离、混凝土的强度等性能改变等缺陷;

17.2.解决柱钢筋较密不易浇筑等问题,导管不易插入等施工难题,施工质量也有保障;

18.3.混凝土浇筑管道模具的操作简单,降低了施工难度,保证了施工质量。可以最大程度满足施工规范要求,降低或避免质量缺陷的出现,而且施工方便、造价低,提高经济效益。

附图说明

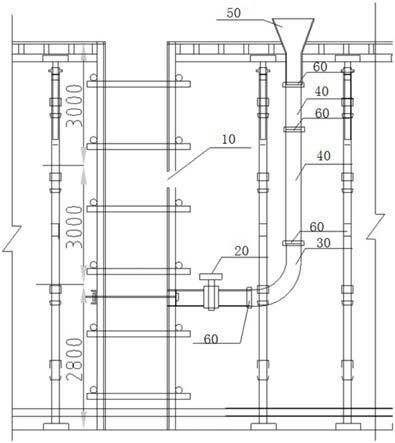

19.图1是本实用新型的一种实施例的管道模具剖面图;

20.图2是本发明一种实施例的抱柱预制接口俯视图;

21.图3是本发明一种实施例的抱柱预制接口剖面图;

22.图4是本发明一种实施例的漏斗剖面图。

23.图中:

24.10、柱模板预留口

ꢀꢀꢀꢀꢀꢀ

20、抱柱预制接口

ꢀꢀꢀꢀ

30、软管

25.40、预制导管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、漏斗

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、接头

26.21、阀门

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22、阀门管路

ꢀꢀꢀꢀꢀꢀꢀꢀ

23、支撑板

27.24、丝扣螺栓

具体实施方式

28.下面结合实施例和附图对本实用新型作进一步说明:

29.如图1中所示,一种浇筑高柱混凝土的管道模具,包括:抱柱预制接口20、软管30、预制导管40、漏斗50和接头60,漏斗50、预制导管40、软管30和抱柱预制接口20之间分别通过接头60依次顺序连接,抱柱预制接口20的远离软管30的一侧连接于柱模板预留口10。

30.漏斗50采用为8mm厚钢板焊接成如图4所示漏斗形状,上口直径为450mm、下口直径为150mm,漏斗的上口直径远大于下口直径设置,用于增大浇筑速率;下口端焊接有漏斗管路,该漏斗管路采用10*1000mm(厚*长)的dn150钢管制成,该截面尺寸与预制导管40和软管30截面形状相匹配,即通过一种接头60即可实现全部连接管路的连接,便于加工制作、节省了制作成本。

31.如图1所示的实施例中,软管30采用dn150的橡胶软管制成,预制导管40同样采用dn150钢管制成,实现预制导管40与软管30的截面形状相匹配,便于通过一种接头60节课实现预制导管40与软管30的连接,便于加工制作的同时节省了加工成本;在装配过程中预制导管40之间通过接头60连接;再通过接头60将软管30连接在预制导管40上,因为软管30的

柔性好,设置在管道模具的转弯处,便于在浇筑过程中转变浇筑方向。

32.在实际操作过程中,根据预制导管40与柱模板预留口10的高度差确定该预制导管40的长度;在本实施例的施工过程中,预制导管40与柱模板预留口10设置1米的高度差,便于施工过程中混凝土在管道模具中快速下落,提高了施工速率。

33.如图2

‑

3中,抱柱预制接口20包括:阀门21、阀门管路22、支撑板23和丝扣螺栓24,其中阀门管路22采用10*150mm(厚*长)的dn150钢管制成,阀门管路22上设置有阀门21,通过阀门的开关实现控制混凝土流量的控制;在本实施例中,支撑板23的个数为2个,支撑板23平行设置,其两端分别通过2根长650mm丝扣螺栓连接成环状结构,再通过螺母拧紧;通过丝扣螺栓在构成环状结构的同时固定该结构在柱模板上,方便拆装,同时起到良好的支撑作用。该环状结构与柱模板截面形状相匹配,在施工过程中该环状结构设置于柱模板内;作为替换方案,平行设置的支撑板23两端可通过钢筋连接成环状结构,结构更稳固;阀门管路垂直焊接在环状结构的支撑板23的一侧。

34.如图1所示中,抱柱预制接口20远离环状结构的一侧通过接头60连接软管30的远离预制导管40的一侧。

35.本实用新型的一种实施例的工作过程:

36.1.混凝土浇筑前,根据施工图纸中柱模板的间距和位置,在柱模板上确定漏斗50的位置,在顶板模板上开孔;

37.2.模板施工过程中,根据柱模板的高度由柱顶到柱底将柱模板按照3米的间距进行划分,每段模板的顶部设置有柱模板预留口10,柱模板预留口10为管道模具中混凝土进入柱模板的入口;

38.3.漏斗50、预制导管40、软管30和抱柱预制接口20之间分别通过接头60依次顺序连接,抱柱预制接口20的远离软管30的一侧连接于柱模板预留口10,通过脚手管将漏斗50连接在顶板模板;

39.4.从漏斗50处浇筑混凝土,直至浇筑完成,拆除管道模具,切换抱柱预制接口20,由下至上逐段进行混凝土的浇筑,直至浇筑完所有的柱混凝土。

40.在施工过程中,将预制导管40和软管30侧面连接在支撑架上,用于稳固支撑。

41.根据柱模板的高度由柱顶到柱底将柱模板按照不超过3米的间距进行划分,在具体的施工环境中考虑到施工效率,本实施例采用3米的间距由柱顶到柱底进行划分;既避免施工中因混凝土自由倾落的高度过高、混凝土骨料分离、混凝土的强度等性能改变等缺陷,保障了施工质量,还提高了施工效率。而且施工方便、管道模具造价低;还能解决因柱钢筋较密,导管不易插入等施工难题。

42.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1