模块化车位以及模块化智能立体车库的制作方法

1.本实用新型涉及车库领域,尤其是涉及一种模块化车位以及包括该模块化车位的模块化智能立体车库。

背景技术:

2.模块化智能立体车库是一种车位较多且使用方便的车库。模块化智能立体车库在使用时一般按照如下程序:汽车驾驶入库后,升降机带动汽车移动至合适的车库层,接着由梳齿组件进行交换,再由滚轮、履带之类的动力系统将汽车移动至空车位。

3.传统的模块化智能立体车库制造起来较为复杂,需要将车库本体建造完毕后再在车库本体上建造车位。

技术实现要素:

4.基于此,有必要提供一种可以降低模块化智能立体车库的制造流程的模块化车位。

5.此外,还有必要提供一种包括上述模块化车位的模块化智能立体车库。

6.一种模块化车位,包括左车位拼接框架、右车位拼接框架、设置在所述左车位拼接框架上的左盖板和设置在所述右车位拼接框架上的右盖板;

7.所述左车位拼接框架和所述右车位拼接框架并排且可拆卸的安装在一起。

8.一种模块化智能立体车库,包括升降机和车库框架,所述车库框架包括若干个单层停车单元,若干个所述单层停车单元依次层叠设置,所述单层停车单元设有若干个上述的模块化车位。

9.这种模块化车位包括可拆卸的安装在一起的左车位拼接框架和右车位拼接框架,这种模块化车位应用于模块化智能立体车库时,只需要将左车位拼接框架和右车位拼接框架分别运送至模块化智能立体车库内,再安装到一起,即可实现模块化车位的快速组装,从而大大降低了模块化智能立体车库的制造流程,节省了施工周期。

附图说明

10.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

11.其中:

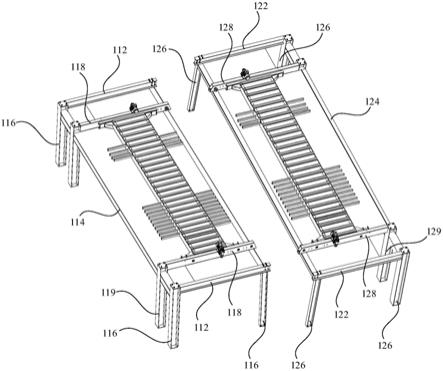

12.图1为一实施方式的模块化车位的正面结构示意图。

13.图2为如图1所示的模块化车位部分分解结构示意图。

14.图3为如图1所示的模块化车位去除了左装饰板和右装饰板后的部分分解结构示意图。

15.图4为如图1所示的模块化车位的左车位拼接框架和右车位拼接框架的组装结构示意图。

16.图5为如图1所示的模块化车位的左车位拼接框架侧视图。

17.图6为一实施方式的模块化智能立体车库的立体结构示意图。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.如图1~图5所示的一实施方式的模块化车位100,包括左车位拼接框架110、右车位拼接框架120、设置在左车位拼接框架110上的左盖板130和设置在右车位拼接框架120上的右盖板140。

20.左车位拼接框架110和右车位拼接框架120并排且可拆卸的安装在一起。

21.这种模块化车位100包括可拆卸的安装在一起的左车位拼接框架110和右车位拼接框架120,这种模块化车位100应用于模块化智能立体车库时,只需要将左车位拼接框架110和右车位拼接框架120分别运送至模块化智能立体车库内,再安装到一起,即可实现模块化车位100的快速组装,从而大大降低了模块化智能立体车库的制造流程,节省了施工周期。

22.一般来说,左盖板130和右盖板140主要起到防止油污滴落的作用。

23.结合附图,本实施方式中,左车位拼接框架110包括两根左第一横梁112、两根左纵梁114以及四根左立柱116,两根左第一横梁112和两根左纵梁114组成第一矩形,左盖板130设置在第一矩形上,四根左立柱116设置在第一矩形的四角处。

24.两根左第一横梁112、两根左纵梁114以及四根左立柱116共同形成左车位拼接框架110的骨架,一般来说,两根左第一横梁112、两根左纵梁114以及四根左立柱116均为钢架结构。

25.结合附图,本实施方式中,右车位拼接框架120包括两根右第一横梁122、两根右纵梁124以及四根右立柱126,两根右第一横梁122和两根右纵梁124组成第二矩形,右盖板140设置在第二矩形上,四根右立柱126设置在第二矩形的四角处。

26.两根右第一横梁122、两根右纵梁124以及四根右立柱126共同形成右车位拼接框架120的骨架,一般来说,两根右第一横梁122、两根右纵梁124以及四根右立柱126均为钢架结构。

27.本实施方式中,一根左第一横梁112的一端与一根右第一横梁122的一端可拆卸的安装在一起,另一根左第一横梁112的一端与另一根右第一横梁122的一端可拆卸的安装在一起。通过这样的设置,实现了左车位拼接框架110和右车位拼接框架120之间的可拆卸安装。

28.结合附图,本实施方式中,模块化车位100还包括左横移动力组件和右横移动力组件,左横移动力组件和右横移动力组件均用于车辆的横移。

29.左横移动力组件包括左横移电机152、左传动件154以及设置在左盖板130上的左

车辆运载件156,左横移电机152驱动左传动件154带动左车辆运载件156运动。

30.右横移动力组件包括右横移电机162、右传动件164以及设置在右盖板140上的右车辆运载件166,右横移电机162驱动右传动件164带动右车辆运载件166运动。

31.具体来说,左车位拼接框架110还包括与两根左第一横梁112平行的两根左第二横梁118,两根左第二横梁118与两根左纵梁114固定连接,并且两跟左第二横梁118位于两根左第一横梁112之间。

32.具体来说,右车位拼接框架120还包括与两根右第一横梁122平行的两根右第二横梁128,两根右第二横梁128与两根右纵梁124固定连接,并且两跟右第二横梁128位于两根右第一横梁122之间。

33.一根左第二横梁118的一端与一根右第二横梁128的一端可拆卸的安装在一起,另一根左第二横梁118的一端与另一根右第二横梁128的一端可拆卸的安装在一起。这样的设置,提高了左车位拼接框架110和右车位拼接框架120之间连接的稳定性。

34.一般来说,两根左第二横梁118和两根右第二横梁128均为钢架结构。

35.结合附图,本实施方式中,左车位拼接框架110还包括分别与左第二横梁118的远离右车位拼接框架120的一端连接的左辅助立柱119。

36.结合附图,本实施方式中,右车位拼接框架120还包括与右第二横梁128的远离左车位拼接框架110的一端连接的右辅助立柱129。

37.左辅助立柱119和右辅助立柱129共同提高了左车位拼接框架110和右车位拼接框架120安装在一起时的整体支撑性能。一般来说,左辅助立柱119和右辅助立柱129均为钢架结构。

38.结合附图,本实施方式中,左传动件154为相对设置在两个左第二横梁118上的两组滑轮,左横移电机152为与左传动件154对应设置的两个电机。

39.结合附图,本实施方式中,右传动件164为相对设置在两个右第二横梁128上的两组滑轮,右横移电机162为与右传动件164对应设置的两个电机。

40.结合附图,本实施方式中,左车辆运载件156和右车辆运载件166均为梳齿动力组件。

41.电机驱动滑轮带动梳齿动力组件运动,从而实现了车辆的横移。

42.结合附图,本实施方式中,模块化车位100还包括设置在左车位拼接框架110上的左消防喷淋件170和设置在右车位拼接框架120上的右消防喷淋件(图中未显示)。

43.左消防喷淋件170和右消防喷淋件可以起到消防喷淋的作用。

44.结合附图,本实施方式中,模块化车位100还包括设置在左车位拼接框架110的侧面的左装饰板180和设置在左车位拼接框架110的侧面的右装饰板190。

45.这种模块化车位100设计为标准的框架,可进行上下、前后的叠加。框架前后采用内外立柱布置,上下框架采用螺栓链接,施工简单,承重受力均匀,立柱之间存有一定的空间距离,设置为维修通道等专用区。框架内横梁设置有电机+滚轮,车位架在横梁滚轮上可左右移动,实现车辆停放。框架顶部还可以设置消防水管、照明灯管等设施,实现一次性吊装完成,框架外侧设置有防护性的外装。

46.结合图6,本实用新型还公开了一实施方式的模块化智能立体车库,包括升降机和车库框架1000,车库框架1000包括若干个单层停车单元,若干个单层停车单元依次层叠设

置,单层停车单元1000设有若干个上述的模块化车位100。

47.具体来说,升降机包括轿厢、轴向动力系统和用于控制轴向动力系统的5g信号传输装置,轿厢用于承载汽车,轴向动力系统用于驱动轿厢上升或下降,5g信号传输装置设置在轴向动力系统上。

48.5g信号传输装置可以与外界的控制终端(例如,手机)进行通信,通过控制终端对轴向动力系统进行控制。

49.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1