带有加腋结构的导墙的支模结构的制作方法

1.本实用新型涉及建筑技术领域,特指一种带有加腋结构的导墙的支模结构。

背景技术:

2.目前,地铁等轨道交通已经成为我国现代化城市建设的主要发展方向之一。

3.地铁车站现浇混凝土结构模板工程一般采用木模板拼装而成,在施做带有加腋结构的导墙位置时采用木模板施工更为显著。在实际木模板、混凝土工程施工过程中,由于木模板自身稳固性较差、承载能力较低,当安装加固不满足要求时,木模板拼缝位置极易出现较大错台,混凝土浇筑时容易出现变形,使得成型的导墙位置容易发生倾斜导致结构净空尺寸发生改变。由于加腋结构自身的结构形式,采用木模板施工时会遇到一些常见而且不容易控制的施工难点,如带有加腋结构的导墙的木模板拼接安装工序繁琐困难,不易拆除、拆除耗时长,大大影响施工效率。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺陷,提供一种带有加腋结构的导墙的支模结构,以解决现有带有加腋结构的导墙的木模板容易出现错台而导致导墙的成型位置容易倾斜以及木模板拼接难度大且不易拆除的问题。

5.为实现上述目的,本实用新型提供了一种带有加腋结构的导墙的支模结构,支设于底板钢筋之上,所述支模结构包括:

6.支设于所述底板钢筋之上并对应加腋结构的设置位置设置的加腋模板,所述加腋模板呈倾斜状设置;

7.支设于所述加腋模板支上并对应导墙的设置位置设置的导墙模板,所述导墙模板与所述加腋模板固定连接且所述导墙模板呈竖直状设置;以及

8.穿过所述加腋模板并与所述加腋模板固定连接的紧固件,所述紧固件伸入所述底板钢筋内并与对应的底板钢筋固定连接。

9.本实用新型通过将加腋模板和导墙模板分别设对应加腋结构的设置位置和导墙的设置位置设置,并通过紧固件将加腋模板固定连接于底板钢筋,从而也实现对导墙模板的固定。在浇筑混凝土时加腋模板和导墙模板不容易移位,从而能够确保加腋结构和导墙的成型质量,由于加腋模板与导墙模板是固定连接的,能够整体地拆除加腋模板和导墙模板,避免了木模板拼接难度大且不易拆除的问题。

10.本实用新型带有加腋结构的导墙的支模结构的进一步改进在于,所述导墙模板的顶部设有加固结构,所述加固结构的顶部设有贯穿槽;

11.相对设置两个所述导墙模板通过卡设于对应的所述贯穿槽内的拉结件实现紧固连接。

12.本实用新型带有加腋结构的导墙的支模结构的进一步改进在于,所述导墙模板的内侧形成导墙的浇筑空间,且所述浇筑空间内设有导墙钢筋;

13.所述导墙模板的顶部设有加固结构,所述加固结构的顶部设有所述贯穿槽,所述贯穿槽内卡设有固定件,所述固定件伸入导墙的浇筑空间内并与对应的导墙钢筋固定连接。

14.本实用新型带有加腋结构的导墙的支模结构的进一步改进在于,所述导墙模板和所述加腋模板的四周垂直设有连接边框,所述连接边框设于所述导墙模板和所述加腋模板的外侧,通过所述连接边框连接相邻的所述导墙模板和所述加腋模板。

15.本实用新型带有加腋结构的导墙的支模结构的进一步改进在于,所述导墙模板和所述加腋模板的外侧设有横纵交错设置的若干个横肋板和若干个纵肋板。

16.本实用新型带有加腋结构的导墙的支模结构的进一步改进在于,所述加腋模板的四个角部处对应所述紧固件开设有供所述紧固件穿过的通孔。

附图说明

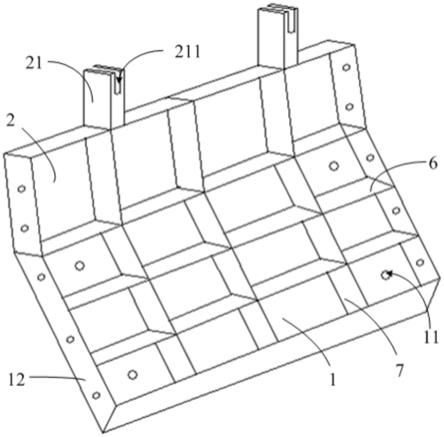

17.图1为本实用新型带有加腋结构的导墙的支模结构的结构示意图。

18.图2为本实用新型带有加腋结构的导墙的支模结构施工的车站主体结构的示意图。

19.图3为图2的局部放大示意图。

20.图中:加腋模板

‑

1,通孔

‑

11,连接边框

‑

12,导墙模板

‑

2,加固结构

‑

21,贯穿槽

‑

211,加腋结构

‑

3,导墙

‑

4,横肋板

‑

6,纵肋板

‑

7。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.本实用新型提供了一种带有加腋结构的导墙的支模结构,用于浇筑带有加腋结构的导墙。本实用新型包括加腋模板、导墙模板以及紧固件,通过将加腋模板和导墙模板分别设对应加腋结构的设置位置和导墙的设置位置设置,并通过紧固件将加腋模板固定连接于底板钢筋,从而也实现对导墙模板的固定。在浇筑混凝土时加腋模板和导墙模板不容易移位,从而能够确保加腋结构和导墙的成型质量,由于加腋模板与导墙模板是固定连接的,能够整体地拆除加腋模板和导墙模板,避免了木模板拼接难度大且不易拆除的问题。

23.下面结合附图对本实用新型带有加腋结构的导墙的支模结构进行说明。

24.参见图1和图3,在本实施例中,一种带有加腋结构的导墙的支模结构,支设于底板钢筋之上,支模结构包括:加腋模板1、导墙模板2以及紧固件,加腋模板1支设于底板钢筋之上并对应加腋结构3的设置位置设置,加腋模板1呈倾斜状设置,支设于加腋模板1支上并对应导墙4的设置位置设置的导墙模板2,导墙模板2与加腋模板1固定连接且导墙模板 2呈竖直状设置;以及

25.穿过加腋模板1并与加腋模板1固定连接的紧固件,紧固件伸入底板钢筋内并与对应的底板钢筋固定连接。

26.本实施例支模结构通过将加腋模板1和导墙模板2分别设对应加腋结构3的设置位

置和导墙4的设置位置设置,并通过紧固件将加腋模板1 固定连接于底板钢筋,从而也实现对导墙模板2的固定。在浇筑混凝土时加腋模板1和导墙模板2不容易移位,从而能够确保加腋结构3和导墙4 的成型质量,由于加腋模板1与导墙模板2是固定连接的,能够整体地拆除加腋模板1和导墙模板2,避免了木模板拼接难度大且不易拆除的问题。

27.参见图1、图2和图3,在本实施例中,导墙模板2的顶部设有加固结构21,加固结构21的顶部设有贯穿槽211,相对设置两个导墙模板2 通过卡设于对应的贯穿槽211内的拉结件实现紧固连接,在加腋结构3 的设置位置位于导墙4的设置位置的两侧时,通过拉结件将相对设置的两个导墙模板2紧固连接,以避免在浇筑混凝土时导墙模板2发生移位而影响导墙4的成型质量。

28.参见图1、图2和图3,进一步的,导墙模板2的内侧形成导墙4的浇筑空间,且浇筑空间内设有导墙4钢筋,导墙模板2的顶部设有加固结构21,加固结构21的顶部设有贯穿槽211,贯穿槽内卡设有固定件,固定件伸入导墙4的浇筑空间内并与对应的导墙4钢筋固定连接,在加腋结构3的设置位置仅位于导墙4的设置位置一侧处时,通过固定件将导墙模板2与对应的导墙4钢筋固定连接,以避免在浇筑混凝土时导墙模板2 发生移位而影响导墙4的成型质量。

29.参见图1,更进一步的,导墙模板2和加腋模板1的四周垂直设有连接边框12,连接边框12设于导墙模板2和加腋模板1的外侧,通过连接边框12连接相邻的导墙模板2和加腋模板1。

30.参见图1,在本实施例中,导墙模板2和加腋模板1的外侧设有横纵交错设置的若干个横肋板6和若干个纵肋板7,较佳地,加腋模板1和导墙模板2为钢板,通过若干个横肋板6和若干个纵肋板7加强加腋模板1 和导墙模板2的刚度和强度,以避免在浇筑混凝土时加腋模板1和导墙模板2发生移位而影响加腋结构3和导墙4的成型质量。

31.参见图1,进一步的,加腋模板1的四个角部处对应紧固件开设有供紧固件穿过的通孔11,较佳地,紧固件为螺杆且一端穿过对应的通孔11,通过螺母螺合连接于限位件上并于加腋模板1的两侧将加腋模板1夹紧固定,从而将紧固件与加腋模板1固定连接。

32.下面对本实用新型的带有加腋结构的导墙的支模结构的施工流程进行说明。

33.在底板钢筋施工好后,将所述加腋模板1呈倾斜状的支设在底板钢筋之上,让所述加腋模板1支设于加腋结构3的设置位置处。将所述导墙模板2呈竖直状的支设于所述加腋模板1之上并与所述加腋模板1固定连接。将所述紧固件穿过所述加腋模板1并伸入到底板钢筋内,将所述紧固件与对应的底板钢筋固定连接,将所述紧固件与所述加腋模板1固定连接。浇筑底板的混凝土以形成底板结构,向所述加腋模板1和所述导墙模板2内侧浇筑混凝土形成带有加腋结构3的导墙4,且所述导墙4位于所述底板结构之上。

34.通过采用上述技术方案,本实用新型具有如下有益效果:

35.本实用新型通过将加腋模板和导墙模板分别设对应加腋结构的设置位置和导墙的设置位置设置,并通过紧固件将加腋模板固定连接于底板钢筋,从而也实现对导墙模板的固定。在浇筑混凝土时加腋模板和导墙模板不容易移位,从而能够确保加腋结构和导墙的成型质量,由于加腋模板与导墙模板是固定连接的,能够整体地拆除加腋模板和导墙模板,避免了木模板拼接难度大且不易拆除的问题。加腋模板和导墙模板为钢板脱模后不容易粘接混凝土避免了木模板容易造成混凝土麻面的问题,而且由于钢板的刚度大,使得固

定的牢固性更强,不容易移位。现有技术中需要对木模板进行打孔,而本技术采用螺栓孔与螺栓紧密连接的配合方式,避免了混凝土渗漏的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1