保温板、模具和保温墙体的制作方法

1.本实用新型涉及一种保温板、模具和保温墙体。

背景技术:

2.现有保温板材在保温板材中内置加强网、加强筋以是一种相对常见的制作工艺,其目的主要是通过在保温板材中内置加强网、加强筋后,使保温板材刚性性能进一步提升,以满足不同应用场景的使用要求。

3.但由于增加的加强网、加强筋后,不可避免的使保温板材的重量发生变化,自重增加后容易在后期发生脱落的隐患。

技术实现要素:

4.本实用新型的目的是为了克服现有存在的上述不足,本实用新型提供一种保温板、模具和保温墙体。

5.本实用新型是通过以下技术方案实现的:

6.一种保温板,其包括保温板本体和至少一个加强部件,所述保温板本体的一侧或两侧具有若干个向内凹陷的凹槽,所述加强部件置于所述保温板本体内,且所述加强部件的部分结构位于所述凹槽内,所述凹槽用于外部的结构流入以实现所述加强部件和所述保温板本体均与外部的所述结构相连接。

7.进一步地,所述凹槽包括开口和容纳腔,所述开口位于所述保温板本体的侧面,所述容纳腔位于所述保温板本体内,所述开口与所述容纳腔相连通,所述加强部件位于所述容纳腔内。

8.进一步地,所述凹槽的截面形状呈梯形,所述凹槽的形状呈条状或者桶状。

9.进一步地,所述保温板本体的材料为有机无机复合材料。

10.进一步地,所述保温板本体的材料为含有硅质物、钙质物与聚苯乙烯颗粒的保温材料。

11.进一步地,所述保温板本体的材料为硅墨烯保温材料。

12.一种模具,其用于加工制作如上所述的保温板,所述模具包括上盖和下模,所述上盖连接于所述下模,且所述上盖与所述下模之间形成有模具腔,所述下模内具有与所述凹槽相对应的第一凸起部,所述第一凸起部的顶端具有用于插入所述加强部件的插入槽。

13.进一步地,所述插入槽的数量为多个,多个所述插入槽之间平行间隔设置在所述第一凸起部的顶端;

14.或者,多个所述插入槽之间交叉设置在所述第一凸起部的顶端。

15.进一步地,所述下模与所述第一凸起部之间一体成型或者为分体式结构;

16.和/或,所述上盖的底面具有与所述凹槽相对应的第二凸起部,所述第二凸起部的底端具有用于插入所述加强部件的插入槽。

17.一种保温墙体,其包括如上所述的保温板。

18.本实用新型的有益效果在于:通过流入凹槽内的外部结构与位于凹槽内的部分加强部件包裹连接,有效加强了保温板与建筑结构之间的连接可靠性,大大提高了保温板和外部结构的连结牢固度与安全性;同时,有效解决因增加加强部件后而自重增加的保温板的脱落问题。

附图说明

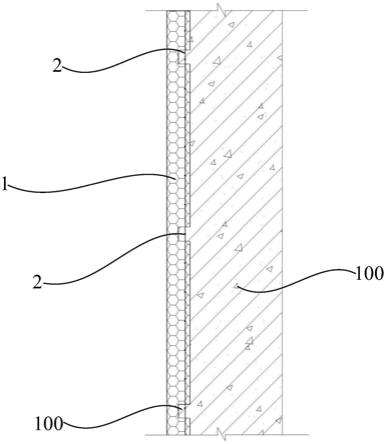

19.图1为本实用新型实施例1的保温墙体的内部结构示意图。

20.图2为本实用新型实施例1的保温墙体的保温板的内部结构示意图。

21.图3为本实用新型实施例1的模具的内部结构示意图。

22.图4为本实用新型实施例1的模具的第一凸起部的结构示意图。

23.图5为本实用新型实施例2的模具的第一凸起部的结构示意图。

24.附图标记说明:

25.保温板本体1

26.凹槽11

27.加强部件2

28.上盖10

29.下模20

30.第一凸起部21

31.插入槽211

32.模具腔30

33.混凝土100

具体实施方式

34.以下各实施例的说明是参考附图,用以示例本实用新型可以用以实施的特定实施例。

35.实施例1

36.本实施例公开了一种保温墙体,如图1和图2所示,该保温墙体包括保温板。该保温板包括保温板本体1和加强部件2,保温板本体1的一侧或两侧具有若干个向内凹陷的凹槽11,加强部件2置于保温板本体1内,且加强部件2的部分结构位于凹槽11内,凹槽11用于外部的结构流入以实现加强部件2和保温板本体1均与外部的结构相连接。

37.在本实施例中,保温板本体1的一侧具有若干个向内凹陷的凹槽11,外部的结构为混凝土100。混凝土100浇注于保温板本体1中具有凹槽11的一侧面,使得混凝土100与保温板本体1一体成型,且浇注的混凝土100将会流入至凹槽11内,通过凹槽11增加了保温板本体1与保温板本体1之间的接触面积,有效加强了保温板与现浇混凝土100之间的连接强度,大大提高了保温板和混凝土100的牢固度与安全性。且加强部件2的部分结构位于凹槽11内,通过流入凹槽11内的混凝土100与位于凹槽11内的部分加强部件2包裹连接,有效加强了保温板与建筑结构之间的连接可靠性,大大提高了保温板和混凝土100的连结牢固度与安全性;同时,有效解决因增加加强部件2后而自重增加的保温板的脱落问题。

38.当然,在其他实施例中,保温板本体1的两侧都具有若干个向内凹陷的凹槽11,其

中一侧的凹槽11用于现浇的混凝土100流入,另一侧用于护面层或者砂浆找平层流入至凹槽11内。

39.凹槽11包括开口和容纳腔,开口位于保温板本体1的侧面,容纳腔位于保温板本体1内,开口与容纳腔相连通,加强部件2位于容纳腔内。混凝土100在浇注的过程中会通过开口流入至容纳腔内,有效加强了保温板与现浇混凝土100之间的连接强度,大大提高了保温板和混凝土100的牢固度与安全性。同时,通过开口的开口面积大于容纳腔内的截面面积,使得混凝土100在浇注的过程中容易通过开口流入至容纳腔内,且混凝土100在流入容纳腔内时,容纳腔内的空气将会通过开口迅速排出,进一步加强了保温板与现浇混凝土100之间的连接强度,大大提高了保温板和混凝土100的牢固度与安全性。

40.在本实施例中,开口的开口面积大于容纳腔内的截面面积,容纳腔的内径自靠近开口的一端沿保温板本体1向内凹陷的方向逐渐减小。通过容纳腔的内径由外向内逐渐减小,使得凹槽11内部向内凹陷的空间越来越小,靠近开口的空间越来越大,浇注的混凝土100在进入凹槽11内将会迅速排出凹槽11内的空气。优选地,凹槽11的截面形状呈梯形。在本实施例中,凹槽11的形状呈桶状。当然,在其他实施例中,开口的开口面积也可以小于或等于容纳腔内的截面面积。

41.保温板本体1的材料为有机无机复合保温材料。通过有机无机复合保温材料的保温性能能够确保在同样厚度的保温材料情况下,强度达到相关产品标准要求,且防火性能达到a2级,无需另复合无机类板材来加强其强度与防火性能。

42.保温板本体1的材料为含有硅质物、钙质物和聚苯乙烯颗粒的保温材料。有效保证了保温墙体的保温性能和防火性能,大大提高了保温墙体的安全稳定性。优选地,保温板本体1的材料为硅墨烯保温材料。

43.如图3和图4所示,本实施例还公开了一种模具,该模具用于加工制作如上所述的保温板。该模具包括上盖10和下模20,上盖10连接于下模20,且上盖10与下模20之间形成有模具腔30,下模20内具有与凹槽11相对应的第一凸起部21,第一凸起部21的顶端具有用于插入加强部件2的插入槽211。

44.在加工制作保温板时,先将加强部件2插入至插入槽211内,之后将保温板本体1的原料组合物浇注至模具腔30内,加盖上上盖10之后做定型处理,从而加工制作保温板。在保温板的加工制作过程中,通过插入槽211将对加强部件2具有限位作用,对加强部件2实现精确定位,有效避免了加强部件2发生偏移错位现象,保证了加强部件2以悬空的形成在凹槽11的内部。当保温板在使用时,现浇混凝土100流入保温板的凹槽11中,完全包裹其中的加强部件2,使之提升墙体现浇混凝土100与保温板之间的拉结作用。同时,有效解决因增加加强部件2后而自重增加的保温板的脱落问题。

45.在本实施例中,插入槽211的数量为两个,两个插入槽211之间呈十字形交叉设置在第一凸起部21的顶端。第一凸起部21的形状呈桶状,使得对应加工制作形成的凹槽11的形状也是呈桶状。

46.下模20与第一凸起部21之间可以一体成型。当然,下模20与第一凸起部21之间也可以为分体式结构,可以根据插入槽211的设置位置来将第一凸起部21对应安装设置在下模20内。

47.当然,在其他实施例中,上盖10的底面具有与凹槽11相对应的第二凸起部,第二凸

起部的底端具有用于插入加强部件2的插入槽。通过下模20的第一凸起部21和上盖10的第二凸起部从而实现在保温板本体1的两侧加工制作凹槽11。

48.实施例2

49.本实施例2与实施例1相同的部分不再复述,仅就不同部分进行描述。如图5所示,在本实施例2中,插入槽211的数量为多个,多个插入槽211之间平行间隔设置在第一凸起部21的顶端。第一凸起部21的形状呈条状,使得对应加工制作形成的凹槽11的形状也是呈条状。

50.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1