一种预应力钢骨架无热桥屋面板的制作方法

1.本实用新型属于建筑技术领域,特别是涉及一种预应力钢骨架无热桥屋面板。

背景技术:

2.建筑工程常见的质量缺陷是局部冷桥处理不到位,致使热工有缺陷,板缝处处理造成质量缺陷。正常使用期内,嵌缝材料就开始老化、开裂、渗水。装配式建筑的板缝处理不到位,会进水、进空气、进声。不能满足保温隔热降噪要求,建筑物理性能不能保证。尤其是外围护系统,需要考虑同时满足建筑外围护、保温、装饰功能,一次性解决和优化抗风压、气密、水密、保温、隔声、防火,与主体结构连接、耐久性等一系列问题。且屋面板作为围护结构,往往承载能力较弱,成为建筑物易损坏的部件,因此,提高外围护系统的装配化水平具有重大的意义。

技术实现要素:

3.为了解决上述技术问题,本实用新型提供了一种预应力钢骨架无热桥屋面板,主要为了开发一种具有较大的承载能力,能够实现多级保温功能,无热桥结构,且结构简单,安装迅速的预应力钢骨架无热桥屋面板。

4.本实用新型采用的技术方案如下:

5.一种预应力钢骨架无热桥屋面板,从上至下结构依次包括:蛭石隔热板、单向防水透气膜、混凝土现浇填充板、双层矩形空腔型钢、螺纹钢筋、螺纹连接套筒、高强钢绞线、冷铸镦头锚、高强混凝土填充块、岩棉内嵌聚氨酯保温板,一种预应力钢骨架无热桥屋面板由若干个双层矩形空腔型钢拼接而成,相邻两个双层矩形空腔型钢之间形成t形后浇带,在t形后浇带浇筑混凝土后形成混凝土现浇填充板;所述的双层矩形空腔型钢包括矩形空腔结构、异性空腔、连接耳板、连接孔、矩形凹槽、上排穿筋孔、下排穿筋孔;双层矩形空腔型钢的中部为矩形空腔结构,矩形空腔结构与双层矩形空腔型钢外壁之间形成异形空腔,矩形空腔结构内填充有高强混凝土填充块,高强混凝土填充块两侧设有上排穿筋管与下排穿筋管,高强混凝土填充块沿屋面板横向中心线位置布置限位凹槽;所述的双层矩形空腔型钢两侧设有连接耳板,连接耳板底部设置有连接孔与矩形凹槽,双层矩形空腔型钢两侧设有上排穿筋孔、下排穿筋孔;所述螺纹钢筋通过上排穿筋孔与上排穿筋管后,螺纹钢筋两端之间通过螺纹连接套筒连接;所述高强钢绞线穿过下排穿筋孔与下排穿筋管后两端通过冷铸镦头锚与双层矩形空腔型钢锚固;所述的单向防水透气膜采用防水等级为ipx

‑

6级eptfe材料制成的透气膜,单向防水透气膜沿屋面顺水方向铺设,单向防水透气膜的不透水侧朝蛭石隔热板底部铺设,单向防水透气膜的透气侧朝双层矩形空腔型钢顶部铺设;

6.所述的蛭石隔热板为矩形,沿一种预应力钢骨架无热桥屋面板满铺设置,粘接于单向防水透气膜的上方;

7.所述的岩棉内嵌聚氨酯保温板从上至下分别由岩棉防火基层、硬质聚氨酯芯层、隔音软木强化装饰面层组成,岩棉内嵌聚氨酯保温板两侧设置连接肋板,岩棉内嵌聚氨酯

保温板通过连接肋板与双层矩形空腔型钢锚固。

8.进一步地,所述的高强钢绞线沿屋面板的纵向方向通长布置且不断开,仅在屋面板两端侧张拉高强钢绞线。

9.进一步地,所述的高强钢绞线在放置高强混凝土填充块后采用后张法张拉,张拉力为双层矩形空腔型钢屈服强度与双层矩形空腔型钢侧边面积乘积的40%~60%。

10.进一步地,所述的螺纹钢筋沿屋面板纵向布置,在相邻两块双层矩形空腔型钢之间断开,断开的螺纹钢筋之间通过螺纹连接套筒连接。

11.进一步地,所述的混凝土现浇填充板为t形,其翼缘处厚度为双层矩形空腔型钢高度的八分之一~十分之一,混凝土现浇填充板在张拉高强钢绞线且安装好螺纹钢筋后浇筑。

12.进一步地,所述的矩形凹槽的内凹深度为双层矩形空腔型钢宽度的九分之一~十二分之一。

13.进一步地,所述的连接孔沿矩形凹槽的中心线布置若干个,其间距为150mm~250mm,且连接孔直径为双层矩形空腔型钢宽度的十五分之一~十八分之一。

14.进一步地,所述的连接肋板设置有若干限位孔,限位孔沿连接肋板中心线布置若干,且限位孔大小与中心线位置与连接孔一致。

15.进一步地,所述的异形空腔沿屋面板横向方向通长布置,异形空腔的高度与宽度为双层矩形空腔型钢高度的四分之一~五分之一,且不大于100mm。

16.进一步地,所述的限位凹槽宽度为矩形凹槽宽度的两倍。

17.本实用新型的优点效果:

18.本实用新型的优点和有益效果是本实用新型通过在双层矩形空腔型钢下部布置高强钢绞线,并对钢绞线施加预应力,提高屋面板的承载力。相邻的双层矩形空腔型钢通过上部螺纹钢筋相连,增强了屋面板的整体性,同时混凝土现浇填充板能够实现屋面板无热桥的效果,多级的保温措施能够在保证屋面板实现良好的保温效果下,使得屋面板具有较高的承载力,具有很好的实用性,产品相比现有技术而言具有凸出的实质性特点和显著进步,能够有效的解决钢结构屋面板承载能力差与保温性能差的问题。

附图说明

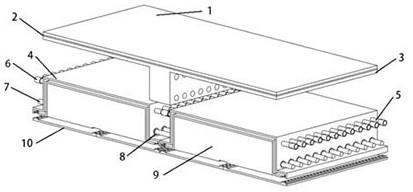

19.图1为本实用新型一种预应力钢骨架无热桥屋面板图。

20.图2为本实用新型中双层矩形空腔型钢结构示意图。

21.图3为本实用新型中岩棉内嵌聚氨酯保温板结构示意图。

22.图4位本实用新型中高强混凝土填充块结构示意图。

23.图中1为蛭石隔热板;2为单向防水透气膜;3为混凝土现浇填充板;4为双层矩形空腔型钢;4

‑

1为矩形空腔结构;4

‑

2为异形空腔;4

‑

3为连接耳板;4

‑

4为连接孔;4

‑

5为矩形凹槽;4

‑

6为上排穿筋孔;4

‑

7为下排穿筋孔;5为螺纹钢筋;6为螺纹连接套筒;7为高强钢绞线;8为冷铸镦头锚;9为高强混凝土填充块;9

‑

1为上排穿筋管;9

‑

2为下排穿筋管;9

‑

3为限位凹槽;10为岩棉内嵌聚氨酯保温板;10

‑

1为连接肋板;10

‑

2为限位孔。

具体实施方式

24.为了进一步说明本发明,下面结合附图及实施例对本实用新型进行详细地描述,

但不能将它们理解为对本实用新型保护范围的限定。

25.实施例:如图1

‑

图4所示,本实用新型一种预应力钢骨架无热桥屋面板,从上至下结构依次包括:蛭石隔热板1、单向防水透气膜2、混凝土现浇填充板3、双层矩形空腔型钢4、螺纹钢筋5、螺纹连接套筒6、高强钢绞线7、冷铸镦头锚8、高强混凝土填充块9、岩棉内嵌聚氨酯保温板10,一种预应力钢骨架无热桥屋面板由若干个双层矩形空腔型钢4拼接而成,相邻两个双层矩形空腔型钢4之间形成t形后浇带,在t形后浇带浇筑混凝土后形成混凝土现浇填充板3;所述的双层矩形空腔型钢4包括矩形空腔结构4

‑

1、异形空腔4

‑

2、连接耳板4

‑

3、连接孔4

‑

4、矩形凹槽4

‑

5、上排穿筋孔4

‑

6、下排穿筋孔4

‑

7;双层矩形空腔型钢4的中部为矩形空腔结构4

‑

1,矩形空腔结构4

‑

1与双层矩形空腔型钢4外壁之间形成异形空腔4

‑

2,矩形空腔结构4

‑

1内填充有高强混凝土填充块9,高强混凝土填充块9两侧设有上排穿筋管9

‑

1与下排穿筋管9

‑

2,高强混凝土填充块9沿屋面板横向中心线位置布置限位凹槽9

‑

3;所述的双层矩形空腔型钢4两侧设有连接耳板4

‑

3,连接耳板4

‑

3底部设置有连接孔4

‑

4与矩形凹槽4

‑

5,双层矩形空腔型钢4两侧设有上排穿筋孔4

‑

6、下排穿筋孔4

‑

7;所述螺纹钢筋5通过上排穿筋孔4

‑

6与上排穿筋管9

‑

1后,螺纹钢筋5两端之间通过螺纹连接套筒6连接;所述高强钢绞线7穿过下排穿筋孔4

‑

7与下排穿筋管9

‑

2后两端通过冷铸镦头锚8与双层矩形空腔型钢4锚固;所述的单向防水透气膜2采用防水等级为ipx

‑

6级eptfe材料制成的透气膜,单向防水透气膜2沿屋面顺水方向铺设,单向防水透气膜2的不透水侧朝蛭石隔热板1底部铺设,单向防水透气膜2的透气侧朝双层矩形空腔型钢4顶部铺设;所述的蛭石隔热板1为矩形,沿一种预应力钢骨架无热桥屋面板满铺设置,粘接于单向防水透气膜2的上方;所述的岩棉内嵌聚氨酯保温板10从上至下分别由岩棉防火基层、硬质聚氨酯芯层、隔音软木强化装饰面层组成,岩棉内嵌聚氨酯保温板10两侧设置连接肋板10

‑

1,岩棉内嵌聚氨酯保温板10通过连接肋板10

‑

1与双层矩形空腔型钢4锚固。

26.所述的高强钢绞线7沿屋面板的纵向方向通长布置且不断开,仅在屋面板两端侧张拉高强钢绞线7。

27.所述的高强钢绞线7在放置高强混凝土填充块9后采用后张法张拉,张拉力为双层矩形空腔型钢4屈服强度与双层矩形空腔型钢4侧边面积乘积的40%~60%。

28.所述的螺纹钢筋5沿屋面板纵向布置,在相邻两块双层矩形空腔型钢4之间断开,断开的螺纹钢筋5之间通过螺纹连接套筒6连接。

29.所述的混凝土现浇填充板3为t形,其翼缘处厚度为双层矩形空腔型钢4高度的八分之一至十分之一,混凝土现浇填充板3在张拉高强钢绞线7且安装好螺纹钢筋5后浇筑。

30.所述的矩形凹槽4

‑

5的内凹深度为双层矩形空腔型钢4宽度的九分之一~十二分之一。

31.所述的连接孔4

‑

4沿矩形凹槽4

‑

5的中心线布置若干个,其间距为150mm~250mm,且连接孔4

‑

4直径为双层矩形空腔型钢4宽度的十五分之一~十八分之一。

32.所述的连接肋板10

‑

1设置有若干限位孔10

‑

2,限位孔10

‑

2沿连接肋板10

‑

1中心线布置若干,且限位孔10

‑

2大小与中心线位置与连接孔4

‑

4一致。

33.所述的异形空腔4

‑

2沿屋面板横向方向通长布置,异形空腔4

‑

2的高度与宽度为双层矩形空腔型钢4高度的四分之一~五分之一,且不大于100mm。

34.所述的限位凹槽9

‑

3宽度为矩形凹槽4

‑

5宽度的两倍。

35.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1