一种可快速装配的自复位钢框架连接节点的制作方法

1.本实用新型涉及建筑工程领域,具体而言,涉及一种可快速装配的自复位钢框架连接节点。

背景技术:

2.装配式钢结构建筑具有“四节一环保、自重轻、易于工厂化生产及现场快速装配”,符合国家大力提倡的建筑工业化要求,具有很好的推广潜力。装配式钢框架结构的技术难点主要集中在梁柱连接节点上,而现有的梁柱节点主要有采用全焊接连接、栓焊连接、全螺栓连接等连接方式,不仅焊接刚度相对较大,操作复杂,且焊接质量不易保证。从已有的震害情况来看,钢结构栓焊混接节点的破坏情况较为严重,在1994年美国北岭地震和1995年日本阪神地震中,大量焊接的节点中梁端没有按设计预想出现塑性铰,却产生了大量脆性破坏,导致大量钢框架出现断裂和倒塌,伤亡惨重。虽各国学者进行了大量研究,提出了一些新型接头或改进传统焊接接头,但焊接工作量大,焊接过程复杂并且难以保证焊接质量等问题未解决。相比之下,采用螺栓连接的节点,虽刚度比焊接小,但螺栓连接具有施工快速、降低劳动强度、减少对施工环境污染等优点,属于绿色环保型建筑,全螺栓连接不仅现场安装方便,而且具有较好的抗震性能,使框架发生严重破坏的很少。

3.在现有技术中公开了一种装配式钢结构体系的半焊半螺栓梁柱节点连接装置【申请号:cn201510059592.9】,该连接装置包括柱座连接板(1)、梁端连接板(2)、上柱法兰(3)、下柱法兰(4)、桁架梁端上下弦杆(5)、节点短柱下端法兰(6)、节点短柱(7)及节点短柱上端法兰(8);所述节点短柱上端法兰(8)和节点短柱下端法兰(6)分别焊于节点短柱(7)上、下两端;短柱上端法兰(8)与上柱法兰(3)通过螺栓a(9)连接,短柱下端法兰(6)与下柱法兰(4)通过螺栓a(9)连接;柱座连接板12(1)焊接于节点短柱(7)外侧面,且柱座连接板(1)上、下端分别与节点短柱上端法兰(8)、节点短柱下端法兰(6)焊接成一体;桁架梁端上下弦杆(5)的上下端分别与节点短柱上端法兰(8)、节点短柱下端法兰(6)焊接成一体;梁端连接板(2)通过螺栓c(11)与柱座连接板(1)连接;梁端连接板(2)与另一侧桁架梁端上下弦杆(5)焊接成一体,焊接时梁端连接板(2)与桁架梁端上、下弦杆的竖向翼缘对接;上柱法兰(3)和下柱法兰(4)分别与另一侧桁架梁端上下弦杆(5)通过螺栓b(10)连接,夹住桁架梁端上”下弦杆(5)。该现有技术中的墙架柱竖向连续,并采用双角钢进行楼层加强的做法,一定程度上提高了节点的承载力以及延性,但将其在实际应用时,对焊接的施工要求较高,存在一定技术缺陷,节点连接处的焊接部分较多,不仅不利于构件的延性发展和耗能,且由于冷却时的不均匀收缩,使构件内存在残余应力,可能使构件提前进入塑性,同时由于不均匀胀缩使构件产生残余变形,推广应用受限。

技术实现要素:

4.本实用新型的目的在于提供一种可快速装配的自复位钢框架连接节点,使传力路径直接可靠,方便施工和重复利用,明显提高了结构整体抗侧、抗扭能力和承受竖向荷载作

用的能力,加强了节点处的连接,提高了节点的耗能能力,满足多道设防,且符合“强节点弱杆件”的抗震设计要求。

5.为实现本实用新型目的,采用的技术方案为:一种可快速装配的自复位钢框架连接节点,包括固定连接的上柱、中柱和下柱,中柱上固定连接有两个水平延伸的钢梁,两个钢梁沿中柱对称排布,且下柱与钢梁之间还支撑有自复位支撑。

6.进一步的,所述自复位支撑包括中央耦合器、连接在中央耦合器两端的内芯,内芯的端部固定连接有端部连接器;所述内芯上还套设有弹簧和圆管,弹簧抵紧在中央耦合器与圆管之间,圆管的另一端与端部连接器抵紧。

7.进一步的,所述圆管上还设有多组轴向间隔排布的隔板,每组隔板包括两个间隔排布的隔板,且两个隔板之间还设有多个间隔弹簧。

8.进一步的,每组隔板中的两个隔板之间还连接有多个导向管,多个间隔弹簧一一套设在多个导向管上。

9.进一步的,所述圆管外壁还设有多个轴向延伸的肋板,每个肋板均与多个隔板共同固定。

10.进一步的,所述端部连接器包括与内芯固定连接的连接件、固定连接在连接件上的连接端板;所述连接端板上还固定连接有用于与钢梁或下柱连接的t型座。

11.进一步的,所述圆管外还封装有钢管。

12.进一步的,所述中柱上具有上部法兰、下部法兰和两个连接板,两个连接板沿中柱对称排布,连接板的两端分别与上部法兰、下部法兰固定,钢梁共同与上部法兰、下部法兰、连接板固定。

13.进一步的,所述钢梁为工字型钢梁,钢梁的上翼缘与上部法兰固定,钢梁的腹板与连接板固定,钢梁的下翼缘与下部法兰固定。

14.进一步的,所述钢梁的腹板两侧还设有压板,且钢梁的腹板通过两个压板共同固定在连接板上。

15.进一步的,所述中柱两端均具有环槽,上部法兰、下部法兰分别固定在两个环槽内,且上柱下端具有下端板,下柱上端具有上端板,下端板与上部法兰固定,上端板与下部法兰固定。

16.进一步的,所述中柱的上端插设在上柱内,中柱的下端插设在下柱内。

17.本实用新型的有益效果是,

18.本实用新型通过在下柱与钢梁之间连接自复位支撑,使下柱与钢梁之间具有一定的收缩区域,当钢梁与下柱之间的收缩超过允许值后,自复位支撑可施加一定的反作用力,使钢梁恢复原来的位置;通过本连接节点进行抗震性能试验,当加载到极限状态时,本连接节点在钢梁端形成了塑性铰,使本连接节点耗能以钢梁耗能为主,钢梁端耗能占比达到本连接节点总耗能的70%以上,耗能机制优越,使本实用新型的承载能力比传统的连接节点高出50%左右,在承载力指标上明显优于传统的连接节点。

19.通过在隔板组中的两个隔板之间设置间隔弹簧,并在圆管与中央耦合器之间设置弹簧,使自复位支撑在受力后,弹簧和间隔弹簧均能给予一定的反作用力,使钢梁快速恢复原来的位置,使本连接节点的破坏大大降低。

20.本实用新型中的自复位支撑通过内芯、圆管和钢管共同配合,形成自复位支撑的

三道防线,使自复位支撑完全满足耗能要求。

21.本实用新型在加工时,除了上部法兰、下部法兰和两个连接板的安装采用焊接外,其余都采用螺栓连接,使连接节点加工时焊接部分大大减小,大大的减少了因过多的焊接而带来的残余应力;同时,本实用新型中焊缝分散,引起的热影响区小,使焊缝及焊缝周围的金属焊接残余应力小,降低了连接节点在地震作用下焊缝开裂的可能性。

22.本实用新型中通过两中柱的两端分别插设在上柱、下柱内,使上柱的下端和下柱的上端能分担螺栓剪力,限制上柱、中柱、下柱的柱壁发生凹陷变形,参与地震耗能。

23.本实用新型中提供的节点装配施工过程简单,抗震性能优越,具有良好工程应用前景,且可在工厂工业化生产,与传统的焊接和半焊接相比更利于运输;同时,现场相对作业较少,对施工的要求低,还具有环境污染少、碳排放量低等优点,符合国家对绿色建筑的发展要求。

附图说明

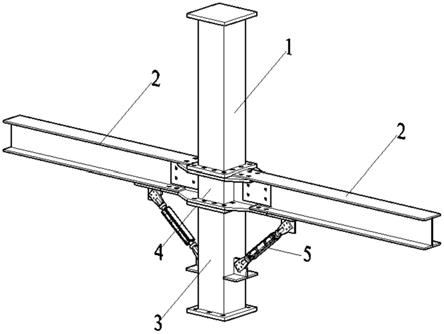

24.图1是本实用新型提供的可快速装配的自复位钢框架连接节点的结构图;

25.图2是上柱的结构图;

26.图3是下柱的结构图;

27.图4是钢梁的结构图;

28.图5是上部法兰的结构图;

29.图6是下部法兰的结构图;

30.图7是中柱的结构图;

31.图8是压板的结构图;

32.图9是上部法兰、下部法兰、连接板的安装结构图;

33.图10是自复位支撑的结构图;

34.图11是自复位支撑的内部结构图;

35.图12是内芯的安装结构图;

36.图13是圆管的结构图;

37.图14是间隔弹簧的安装结构图;

38.图15是中央耦合器、内芯、连接件的安装结构图。

39.附图中标记及相应的零部件名称:

40.1、上柱,2、钢梁,3、下柱,4、中柱,5、自复位支撑,6、下端板,7、上端板,8、上部法兰,9、下部法兰,10、环槽,11、压板,12、连接板;

41.21、上翼缘,22、腹板,23、下翼缘;

42.500、中央耦合器,501、内芯,502、弹簧,503、圆管,504、隔板,505、肋板,506、间隔弹簧,507、导向管,508、连接件,509、连接端板,510、t型座,511、钢管。

具体实施方式

43.下面通过具体的实施例子并结合附图对本实用新型做进一步的详细描述。

44.如图1所示,本实用新型提供的一种可快速装配的自复位钢框架连接节点,包括采用螺栓依次固定连接的上柱1、中柱4和下柱3,且上柱1、中柱4、下柱3均为中空矩形管,且中

柱4上安装有采用螺钉固定连接的两个水平延伸的钢梁2,两个钢梁2沿中柱4的中心轴线对称排布,使两个钢梁2与中柱4呈十字架排布;所述下柱3与钢梁2之间还支撑有自复位支撑5,自复位支撑5的一端与下柱3采用螺栓固定,自复位支撑5的另一端与钢梁2采用螺栓固定,使下柱3、钢梁2、自复位支撑5呈三角形布置,从而使自复位支撑5对钢梁2进行支撑;同时,由于自复位支撑5具有一定的伸缩量,使钢梁2与下柱3之间具有一定的收缩区域,当钢梁2受到作用力后,钢梁2受到的作用力作用给自复位支撑5,使钢梁2受到的能耗能通过自复位支撑5进行吸收,同时自复位支撑5可施加一定的反作用力,使钢梁2恢复原来的位置,从而降低对连接节点的破坏,明显提高了结构整体抗侧、抗扭能力和承受竖向荷载作用的能力,加强了节点处的连接,符合“强节点弱杆件”的要求,使传力路径直接可靠,方便施工和重复利用。

45.优选的,如图10至图15所示,所述自复位支撑5包括中央耦合器500和两个内芯501,内芯501为钢筋,中央耦合器500的两侧均开设有螺纹孔,且内芯501的端部具有与螺纹孔配合的外螺纹,使内芯501与中央耦合器500通过螺纹连接固定;所述内芯501的另一端还连接有连接器,使内芯501通过连接器与下柱3或钢梁2固定;所述内芯501上还套设有弹簧502和圆管503,圆管503与内芯501间隙配合,弹簧502抵紧在圆管503与中央耦合器500中间,且圆管503抵紧在连接器与弹簧502之间,使圆管503不会在内芯501上晃动;当钢梁2受到作用力后,钢梁2会将作用力通过连接器传递给内芯501,此时,连接器受到的作用力会传递圆管503,圆管503受到作用力后作用到弹簧502,弹簧502被压缩,此时弹簧502对圆管503传递的作用力进行吸收,且弹簧502在压缩后通过自身的弹力进行恢复,从而使圆管503受到一个反向的作用力,圆管503将反向的作用力通过连接器传递给钢梁2,使钢梁2受到一个反向的作用力,从而使钢梁2恢复原来的位置,从而降低对连接节点的破坏。

46.优选的,所述圆管503上还设有多组轴向间隔排布的隔板504,隔板504与圆管503为一体结构,每组隔板504包括两个间隔排布的隔板504,两个隔板504之间还设有多个间隔弹簧506,多个间隔弹簧506沿圆管503的圆周方向均匀间隔排布,当圆管503受到作用力后,圆管503传递给隔板504后,间隔弹簧506对隔板504的反作用力更加均匀,使圆管503的受力更加稳定。

47.优选的,每组隔板504中的两个隔板504之间还连接有多个导向管507,多个导向管507与多个间隔弹簧506一一对应,且多个间隔弹簧506分一一套设在多个导向管507上,间隔弹簧506的两端分别与两个隔板504的内侧面抵紧,使间隔弹簧506能对作用力进行吸收的同时,导向管507能对隔板504的作用力进行分散,有效降低对隔板504的损伤,保证了圆管503的强度。

48.优选的,所述圆管503外壁还设有多个轴向延伸的肋板505,多个肋板505沿圆管503的周向圆周均匀间隔排布,且肋板505的两端分别与圆管503的两端平齐,肋板505与圆管503、隔板504为一体结构,肋板505不仅能对隔板504进行支撑,且使隔板504在受到作用力后能通过肋板505进行分散,降低对隔板504的损伤,使隔板504的稳定性大大提高。

49.优选的,所述端部连接器包括与内芯501固定连接的连接件508、固定连接在连接件508上的连接端板509,连接件508呈轴状,连接件508的一端开设有螺纹孔,内芯501的端部设有外螺纹,通过将内芯501拧紧固定在连接件508内,实现内芯501与连接件508之间的固定,且连接件508的另一端开设有卡槽,连接端板509卡设在卡槽内,并采用螺栓将连接端

板509与连接件508固定,不仅使连接端板509与连接件508之间的连接更加简单,且保证了连接端板509与连接件508之间的稳定性;所述连接端板509上通过螺栓固定连接有用于与钢梁2或下柱3连接的t型座510,t型座510的垂直部与连接端板509固定,t型座510的水平部采用螺栓与钢梁2或下柱3连接固定,使自复位支撑5与钢梁2或下柱3的稳固性,且使自复位支撑5与钢梁2或下柱3之间的连接更加方便。

50.优选的,所述圆管503外还封装有钢管511,当隔板504为矩形时,钢管511为矩形管,当隔板504为圆形时,钢管511为圆形,即钢管511的形状可根据隔板504的形状进行调整,且钢管511的周面采用螺钉与多个隔板504共同固定,钢管511的两端呈封闭状,钢管511两端的闭板抵紧在连接件508的端面上,使连接件508受到作用力后一部分传递给内芯501,另一部分传递给钢管511,并通过钢管511传递给隔板504,传递给隔板504的作用力则通过间隔弹簧506进行吸收,使间隔弹簧506能充分的吸收钢梁2的耗能;通过间隔弹簧506和弹簧502的共同配合,使钢梁2的能耗70%以上均被吸收,从而大大降低了连接节点的损坏。

51.优选的,如图2至图9所示,所述中柱4上具有上部法兰8、下部法兰9和两个连接板12,上部法兰8、下部法兰9和两个连接板12均与中柱4焊接固定,连接板12的上端与上部法兰8固定,连接板12的下端能与下部法兰9固定,两个连接板12沿中柱4对称排布,且钢梁2共同与上部法兰8、下部法兰9、连接板12固;所述下部法兰9的长度大于上部法兰8的长度,不仅能实现与钢梁2之间的连接,使下部法兰9能对钢梁2的连接处进行支撑,使钢梁2与中柱4之间的连接更加稳固,且使钢梁2与上部法兰8、下部法兰9连接时,钢梁2与上部法兰8的连接点与钢梁2与下部法兰9的连接点错位,使钢梁2与连接板12、上部法兰8、下部法兰9之间的稳固性更高。

52.优选的,所述钢梁2为工字型钢梁,钢梁2的上翼缘21与上部法兰8通过螺栓固定连接,钢梁2的腹板22与连接板12通过螺栓固定连接,钢梁2的下翼缘23与下部法兰9通过螺钉固定连接,使钢梁2的固定分为三个点,且钢梁2的上翼缘21、钢梁2的腹板22、钢梁2的下翼缘23的固定点均不在同一垂直面上,使钢梁2的固定分为三个分散的点,使钢梁2在使用作用力时,钢梁2受到的作用力并不会集中在同一垂直面上,使钢梁2与中柱4之间的稳固性大大提高,从而有效防止钢梁2连接处断裂,使本连接节点的稳固性大大提高,防止本连接节点失效,使本连接节点的使用寿命更长。

53.优选的,所述钢梁2的腹板22两侧还设有压板11,且钢梁2的腹板22通过两个压板11共同固定在连接板12上,使钢梁2的腹板22与连接板12的连接处通过压板11压紧包覆,使钢梁2的腹板22与连接板12之间的强度更高,使钢梁2的腹板22与连接板12之间的稳固性大大提高,使本连接节点的稳固性大大提高。

54.优选的,所述中柱4两端均具有环槽10,上部法兰8、下部法兰9分别固定在两个环槽10内,使上部法兰8与下部法兰9在焊接时,焊接产生的焊料填充在环槽10内,不仅使上部法兰8、下部法兰9与中柱4的连接效果更好,且使中柱4的外壁更加光滑平整,使中柱4自身的稳定性更好。所述上柱1下端焊接固定有下端板6,下柱3上端焊接固定有上端板7,且上端板7与下端板6均为法兰盘,且下端板6与上部法兰8通过螺栓固定,上端板7与下部法兰9通过螺栓固定,使上柱1、中柱4、下柱3通过螺栓共同连接固定。

55.优选的,所述中柱4的上端插设在上柱1内,中柱4的下端插设在下柱3内,使上柱1的下端和下柱3的上端能分担螺栓剪力,限制上柱1、中柱4、下柱3的柱壁发生凹陷变形,参

与地震耗能。

56.本实用新型在加工时,先将下部法兰9焊接固定在中柱4上,接着将连接板12与下部法兰9、中柱4焊接固定,最后将上部法兰8焊接在中柱4上,并将上部法兰8与连接板12固定;将上柱1插设在中柱4的上端,并将上柱1上的下端板6与上部法兰8螺栓固定,将下柱3插设在中柱4下端,并将下柱3上的上端板7与下部法兰9螺栓固定;将钢梁2的上翼缘21与上部法兰8螺栓固定,将钢梁2的下翼缘23与下部法兰9螺栓固定,并采用两个压板11将钢梁2的腹板22与连接板12通过螺栓固定。

57.将两个内芯501连接在中央耦合器500连接,将弹簧502、圆管503、钢管511两端的封板套设在内芯501上,连接件508拧紧在固定在内芯501上,将钢管511共同封装在肋板505和隔板504上,并将连接端板509插设在连接件508上采用螺栓固定,将连接端板509与t型座510通过螺栓固定,完成自复位支撑5的装配;最后将自复位支撑5两端的t型座510分别与下柱3、钢梁2的下翼缘23通过螺栓固定即可。

58.本实用新型在加工时,除了上部法兰8、下部法兰9和两个连接板12的安装采用焊接外,其余都采用螺栓连接,使连接节点加工时焊接部分大大减小,大大的减少了因过多的焊接而带来的残余应力;同时,本实用新型中焊缝分散,引起的热影响区小,使焊缝及焊缝周围的金属焊接残余应力小,降低了连接节点在地震作用下焊缝开裂的可能性。

59.本实用新型中提供的节点装配施工过程简单,抗震性能优越,具有良好工程应用前景,且可在工厂工业化生产,与传统的焊接和半焊接相比更利于运输;同时,现场相对作业较少,对施工的要求低,还具有环境污染少、碳排放量低等优点,符合国家对绿色建筑的发展要求。

60.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1