复合保温钢筋网架板的制作方法

1.本实用新型涉及网架板领域,具体涉及复合保温钢筋网架板。

背景技术:

2.网架是由多根杆件按照一定的网格形式通过节点连结而成的空间结构。构成网架的基本单元有三角锥,三棱体,正方体,截头四角锥等。这些基本单元可组合成平面形状的三边形,四边形,六边形,圆形或其他任何形体。具有空间受力、重量轻、刚度大、抗震性能好等优点;设计时为了考虑到保温的需求,通常将其制作成复合保温钢筋网架板,常见的保温钢筋网架板,是将钢筋直接穿过保温块,在搬运或施工时,很容易损伤保温块的表层,并且钢筋之间大多是通过焊接的方式进行连接的,牢固性一般。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,期望提供复合保温钢筋网架板,可有效避免限位杆损伤保温块的表层,还提升了横向钢筋连接的牢固性。

4.根据本实用新型实施例提供的技术方案,复合保温钢筋网架板,包括保温块和横向钢筋,所述保温块的前后侧面均间隔设有若干卡槽,前侧所述卡槽的内侧和后侧所述卡槽的内侧均卡装有限位杆,所述限位杆呈竖直结构,所述限位杆的长度等于所述卡槽的长度,前侧所述限位杆的前侧和后侧所述限位杆的后侧均间隔焊接有若干根所述横向钢筋,相邻所述横向钢筋之间相互平行,所述横向钢筋的左侧面和所述保温块的左侧面相齐平,所述横向钢筋的右侧面和所述保温块的右侧面相齐平,前侧所述限位杆的前侧和后侧所述限位杆的后侧均通过膨胀钉安装有紧固块,所述紧固块位于所述横向钢筋与所述限位杆焊接处的侧面,所述膨胀钉的端部穿过所述紧固块的表面插接在所述限位杆的内侧,所述紧固块的中部为弧形套,所述弧形套位于所述横向钢筋的侧面,前后侧所述限位杆之间通过连接杆连接,所述连接杆分别焊接在所述限位杆的上下方,上方所述连接杆的上表面和下方所述连接杆的下表面均设有若干防滑凸条,相邻所述防滑凸条之间设有间距,所述防滑凸条的侧面设有弧度,所述卡槽的内侧通过粘接胶水粘接有防护层,所述防护层的内侧设有直角夹角,所述防护层位于所述限位杆和所述保温块之间。

5.本实用新型中,所述保温块的材质和所述防护层的材质均为无机材料,所述保温块的长度等于所述横向钢筋的长度。

6.本实用新型中,相邻所述卡槽之间相互平行,所述保温块的宽度大于所述卡槽的宽度。

7.本实用新型中,前后侧所述限位杆之间位于同一水平方向上,所述膨胀钉包括螺杆和膨胀管,所述膨胀管位于所述螺杆的外侧。

8.本实用新型中,所述紧固块分别位于所述保温块的前后侧,所述紧固块为不锈钢材质。

9.本实用新型中,所述连接杆的宽度小于所述限位杆的宽度,所述防滑凸条与所述

连接杆之间为一体成型式结构。

10.综上所述,本实用新型的有益效果:通过防护层的设置,可有效避免限位杆损伤保温块的表层,并且通过紧固块的设置,提升了横向钢筋连接的牢固性。

附图说明

11.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

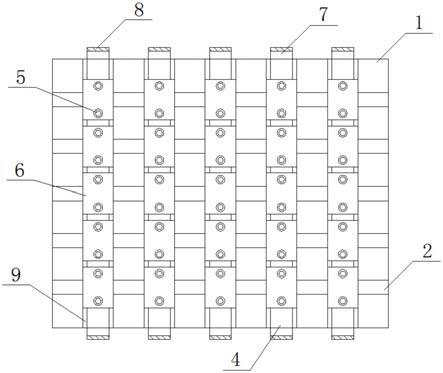

12.图1为本实用新型的结构示意图;

13.图2为本实用新型保温块和防护层连接处的俯视结构示意图;

14.图3为本实用新型前侧限位杆、前侧横向钢筋、前侧膨胀钉和前侧紧固块连接处的左视结构示意图;

15.图4为本实用新型上方连接杆的左视结构示意图。

16.图中标号:1、保温块;2、横向钢筋;3、卡槽;4、限位杆;5、膨胀钉;6、紧固块;7、连接杆;8、防滑凸条;9、防护层。

具体实施方式

17.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

18.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

19.请参考图1、图2、图3和图4,复合保温钢筋网架板,包括保温块1和横向钢筋2,所述保温块1的前后侧面均间隔设有若干卡槽3,前侧所述卡槽3的内侧和后侧所述卡槽3的内侧均卡装有限位杆4,所述限位杆4呈竖直结构,所述限位杆4的长度等于所述卡槽3的长度,前侧所述限位杆4的前侧和后侧所述限位杆4的后侧均间隔焊接有若干根所述横向钢筋2,相邻所述横向钢筋2之间相互平行,所述横向钢筋2的左侧面和所述保温块1的左侧面相齐平,所述横向钢筋2的右侧面和所述保温块1的右侧面相齐平,前侧所述限位杆4的前侧和后侧所述限位杆4的后侧均通过膨胀钉5安装有紧固块6,所述紧固块6位于所述横向钢筋2与所述限位杆4焊接处的侧面,所述膨胀钉5的端部穿过所述紧固块6的表面插接在所述限位杆4的内侧,所述紧固块6的中部为弧形套,所述弧形套位于所述横向钢筋2的侧面,前后侧所述限位杆4之间通过连接杆7连接,所述连接杆7分别焊接在所述限位杆4的上下方,上方所述连接杆7的上表面和下方所述连接杆7的下表面均设有若干防滑凸条8,相邻所述防滑凸条8之间设有间距,所述防滑凸条8的侧面设有弧度,所述卡槽3的内侧通过粘接胶水粘接有防护层9,所述防护层9的内侧设有直角夹角,所述防护层9位于所述限位杆4和所述保温块1之间。

20.如图1和图2所示,所述保温块1的材质和所述防护层9的材质均为无机材料,防护层9可有效避免限位杆4损伤保温块1,所述保温块1的长度等于所述横向钢筋2的长度。相邻所述卡槽3之间相互平行,所述保温块1的宽度大于所述卡槽3的宽度。

21.如图1和图3所示,前后侧所述限位杆4之间位于同一水平方向上,所述膨胀钉5包

括螺杆和膨胀管,所述膨胀管位于所述螺杆的外侧。

22.如图1、图3和图4所示,所述紧固块6分别位于所述保温块1的前后侧,所述紧固块6为不锈钢材质,紧固块6可以增强横向钢筋2与限位杆4连接的牢固性。所述连接杆7的宽度小于所述限位杆4的宽度,所述防滑凸条8与所述连接杆7之间为一体成型式结构,可有效防止限位杆4产生上下方的位移。

23.实施例1:若干根横向钢筋2分别间隔焊接在前侧限位杆4的前侧和后侧限位杆4的后侧,若干卡槽3分别间隔设置在保温块1的前后侧面,限位杆4分别卡装在前侧卡槽3的内侧和后侧卡槽3的内侧,紧固块6通过膨胀钉5分别安装在前侧限位杆4的前侧和后侧限位杆4的后侧,连接杆7分别焊接在限位杆4的上下方,若干防滑凸条8分别设置在上方连接杆7的上表面和下方连接杆7的下表面,且之间为一体成型式结构,防护层9通过粘接胶水粘接在卡槽3的内侧。

24.实施例2:由于限位杆4和保温块1之间设有防护层9,在移动复合保温钢筋网架板时,可有效避免限位杆4损伤保温块1的表层,还提升了限位杆4与保温块1之间连接的稳定性,两者之间不会产生位移,由于横向钢筋2与限位杆4焊接处的侧面安装有紧固块6,进一步增强了横向钢筋2与限位杆4连接的牢固性。

25.以上描述仅为本实用新型的较佳实施例以及对所运用技术原理等方案的说明。同时,本实用新型中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本实用新型中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1