一种集装箱装配式隔离病房气密性施工结构的制作方法

1.本实用新型属于装配式建筑施工技术领域,具体涉及一种集装箱装配式隔离病房气密性施工结构。

背景技术:

2.在疫病传播阶段,可致病微生物通过空气、飞沫传播,有效隔离病患可以控制传染源扩散,阻断病原传播。目前,如果采用现浇混凝土的传统建造方式建造隔离病房,施工时间比较长、环境污染比较大,而且,隔离病房是与室外形成压力差,隔离病房内部为负压,隔离病房内部的空气不会扩散到外部,污染后的空气再排出时进行多级净化处理,使其达到合格排放标准。传染病负压隔离病房一般由三区两通道组成,三区为洁净区、半污染区和污染区,两通道为病患通道和医护人员通道,因此,集装箱装配式建筑采用全模块化,可以多层重叠施工,工期施工短,适用于应急医院建设,但是,现有的集装箱装配式建筑的气密性差,不能满足隔离病房的压差梯度的要求,因此,应该提供一种用于集装箱装配式隔离病房的气密性施工结构。

技术实现要素:

3.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种集装箱装配式隔离病房气密性施工结构,其结构简单、设计合理,能够提高各个密封节点的气密性,能够提高各个密封节点的施工效率和施工质量,在该气密性施工结构的作用下,能够保证集装箱装配式隔离病房的压差梯度。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种集装箱装配式隔离病房气密性施工结构,所述集装箱装配式隔离病房由多个集装箱装配形成,其特征在于:包括位于两个相邻所述集装箱之间的双柱拼装密封节点、位于三个相邻所述集装箱之间的三柱拼装密封节点和位于四个相邻所述集装箱之间的四柱拼装密封节点,相邻两个所述集装箱的底面板之间形成底面板拼装密封节点,相邻两个所述集装箱的顶面板之间形成顶面板拼装密封节点,所述双柱拼装密封节点包括两个对称布设的立柱、设置在两个所述立柱之间的一字形拼装缝和两个对称设置在所述一字形拼装缝内的组合密封层,所述三柱拼装密封节点包括三个呈直角布设的所述立柱、设置在三个所述立柱之间的l形拼装缝和两个呈直角布设在所述l形拼装缝内的组合密封层,所述四柱拼装密封节点包括四个呈中心对称布设的所述立柱、设置在四个所述立柱之间的十字形拼装缝和四个呈十字布设在所述十字形拼装缝内的组合密封层,所述底面板拼装密封节点包括相邻两个底面板、设置在相邻两个所述底面板之间的底面板拼装缝和设置在所述底面板拼装缝内的组合密封层,所述顶面板拼装密封节点包括相邻两个顶面板、设置在相邻两个所述顶面板之间的顶面板拼装缝和设置在所述顶面板拼装缝内的组合密封层,所述组合密封层包括由内向外依次填充的岩棉材料层、发泡剂填充层、硅酸铜结构胶附着层和防水胶带粘贴层。

5.上述的一种集装箱装配式隔离病房气密性施工结构,其特征在于:所述立柱包括

直角形冷弯钢柱和与所述直角形冷弯钢柱固定连接的直角形连接板。

6.上述的一种集装箱装配式隔离病房气密性施工结构,其特征在于:所述底面板拼装缝的底端设置有垫板,所述底面板拼装缝的顶端通过塑胶面板覆盖,所述组合密封层位于所述垫板与所述塑胶面板之间。

7.上述的一种集装箱装配式隔离病房气密性施工结构,其特征在于:所述顶面板拼装缝的顶端通过第二密封橡胶条封堵。

8.上述的一种集装箱装配式隔离病房气密性施工结构,其特征在于:所述双柱拼装密封节点的防水胶带粘贴层的横截面、所述三柱拼装密封节点的防水胶带粘贴层的横截面和所述四柱拼装密封节点的防水胶带粘贴层的横截面均为矩形,所述防水胶带粘贴层的外表面与所述直角形冷弯钢柱的外表面相平齐。

9.上述的一种集装箱装配式隔离病房气密性施工结构,其特征在于:所述底面板拼装密封节点的防水胶带粘贴层的横截面和所述顶面板拼装密封节点的防水胶带粘贴层的横截面均为凸字形,所述底面板拼装密封节点的防水胶带粘贴层的外表面高于所述底面板的顶面,所述顶面板拼装密封节点的防水胶带粘贴层的外表面低于所述顶面板的底面。

10.本实用新型与现有技术相比具有以下优点:

11.1、本实用新型包括双柱拼装密封节点、三柱拼装密封节点、四柱拼装密封节点、底面板拼装密封节点和顶面板拼装密封节点,双柱拼装密封节点、三柱拼装密封节点、四柱拼装密封节点、底面板拼装密封节点和顶面板拼装密封节点均包括组合密封层,且组合密封层包括由内向外依次填充的岩棉材料层、发泡剂填充层、硅酸铜结构胶附着层和防水胶带粘贴层,组合密封层能够提高各个密封节点的气密性,在该气密性施工结构的作用下,能够保证集装箱装配式隔离病房的压差梯度。

12.2、本实用新型通过在一字形拼装缝内设置两个对称布设的组合密封层,由于一字形拼装缝的结构简单,且一字形拼装缝的两侧贯通,必须通过两个对称布设的组合密封层将一字形拼装缝完全填充,才能实现保证一字形拼装缝的密闭性,施工人员可以在同时在一字形拼装缝的两侧进行组合密封层的施工,不仅能够提高施工效率,而且能够提高两个对称布设的组合密封层的施工质量。

13.3、本实用新型通过在l形拼装缝内设置两个呈直角布设的组合密封层,实际施工时,在三个呈直角布设的立柱之间形成的l形拼装缝是由两个呈直角布设且相贯通的一字形拼装缝组成,但是,却不需要在两个一字形拼装缝内均设置两个对称布设的组合密封层,在采用第一密封橡胶条对两个一字形拼装缝相贯通的开口缝进行封堵后,在一字形拼装缝内填充一个组合密封层,便于施工,且能够大大降低施工成本;通过在十字形拼装缝内设置四个呈十字布设的组合密封层,实际施工时,在四个呈中心对称布设的立柱之间形成的十字形拼装缝是由四个呈直角布设且相贯通的一字形拼装缝组成,四个一字形拼装缝相贯通的位置处没有任何开口缝,只需要在四个一字形拼装缝内均填充一个组合密封层,即能够实现对十字形拼装缝的密封,能够保证四柱拼装密封节点的气密性,使用效果好。

14.4、本实用新型结构简单、设计合理,制造成本低,便于推广应用。

15.综上所述,本实用新型结构简单、设计合理,能够提高各个密封节点的气密性,能够提高各个密封节点的施工效率和施工质量,在该气密性施工结构的作用下,能够保证集装箱装配式隔离病房的压差梯度。

16.下面通过附图和实施例,对本实用新型做进一步的详细描述。

附图说明

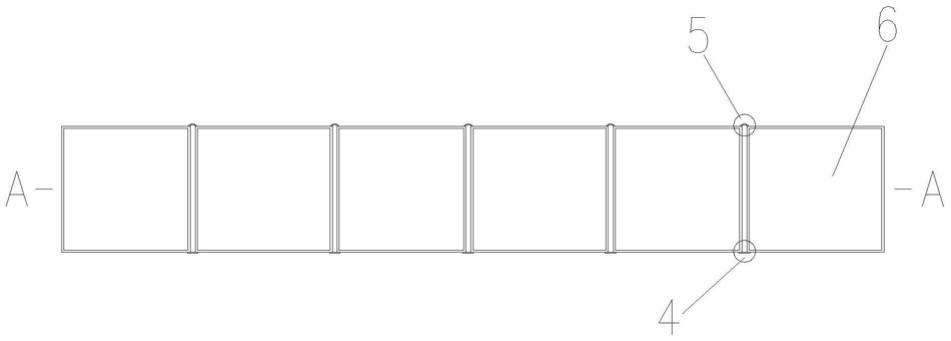

17.图1为本实用新型的结构示意图。

18.图2为图1的a

‑

a剖视图。

19.图3为本实用新型双柱拼装密封节点的结构示意图。

20.图4为本实用新型三柱拼装密封节点的结构示意图。

21.图5为本实用新型四柱拼装密封节点的结构示意图。

22.图6为本实用新型底面板拼装密封节点的结构示意图。

23.图7为本实用新型顶面板拼装密封节点的结构示意图。

24.附图标记说明:

25.1—双柱拼装密封节点;

ꢀꢀꢀꢀꢀꢀꢀ

2—三柱拼装密封节点;

26.3—四柱拼装密封节点;

ꢀꢀꢀꢀꢀꢀꢀ

4—底面板拼装密封节点;

27.5—顶面板拼装密封节点

ꢀꢀꢀꢀꢀꢀ

6—集装箱; 6

‑1‑

1—直角形冷弯钢柱;

[0028]6‑1‑

2—直角形连接板;

ꢀꢀꢀꢀꢀꢀꢀ6‑

2—底面板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6‑

3—顶面板;

[0029]

7—l形拼装缝;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—十字形拼装缝;

ꢀꢀ

9—第一密封橡胶条;

[0030]

10

‑

1—岩棉材料层;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

‑

2—发泡剂填充层;

[0031]

10

‑

3—硅酸铜结构胶附着层;

ꢀꢀ

10

‑

4—防水胶带粘贴层;

ꢀꢀ

11—垫板;

[0032]

12—塑胶面板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13—第二密封橡胶条。

具体实施方式

[0033]

如图1至图7所示,本实用新型包括位于两个相邻集装箱6之间的双柱拼装密封节点1、位于三个相邻所述集装箱6之间的三柱拼装密封节点2和位于四个相邻所述集装箱6之间的四柱拼装密封节点3,相邻两个所述集装箱6的底面板6

‑

2之间形成底面板拼装密封节点4,相邻两个所述集装箱6的顶面板6

‑

3之间形成顶面板拼装密封节点5,所述双柱拼装密封节点1包括两个对称布设的立柱、设置在两个所述立柱之间的一字形拼装缝和两个对称设置在所述一字形拼装缝内的组合密封层,所述三柱拼装密封节点2包括三个呈直角布设的所述立柱、设置在三个所述立柱之间的l形拼装缝7和两个呈直角布设在所述l形拼装缝7内的组合密封层,所述四柱拼装密封节点3包括四个呈中心对称布设的所述立柱、设置在四个所述立柱之间的十字形拼装缝8和四个呈十字布设在所述十字形拼装缝8内的组合密封层,所述底面板拼装密封节点4包括相邻两个底面板6

‑

2、设置在相邻两个所述底面板6

‑

2之间的底面板拼装缝和设置在所述底面板拼装缝内的组合密封层,所述顶面板拼装密封节点5包括相邻两个顶面板6

‑

3、设置在相邻两个所述顶面板6

‑

3之间的顶面板拼装缝和设置在所述顶面板拼装缝内的组合密封层,所述组合密封层包括由内向外依次填充的岩棉材料层10

‑

1、发泡剂填充层10

‑

2、硅酸铜结构胶附着层10

‑

3和防水胶带粘贴层10

‑

4。

[0034]

如图1和图2所示,本实施例中,集装箱装配式隔离病房由多个集装箱6装配形成,在吊装多个集装箱6时,集装箱6仅仅只包括立柱、底面板6

‑

2和顶面板6

‑

3,集装箱6的侧板处于未装配的状态,在完成多个集装箱6的吊装后,进行该气密性施工结构的施工,为了满足隔离病房的压差梯度的要求,气密性施工结构包括双柱拼装密封节点1、三柱拼装密封节

点2、四柱拼装密封节点3、底面板拼装密封节点4和顶面板拼装密封节点5,双柱拼装密封节点1、三柱拼装密封节点2、四柱拼装密封节点3、底面板拼装密封节点4和顶面板拼装密封节点5均包括组合密封层,且组合密封层包括由内向外依次填充的岩棉材料层10

‑

1、发泡剂填充层10

‑

2、硅酸铜结构胶附着层10

‑

3和防水胶带粘贴层10

‑

4,组合密封层能够提高各个密封节点的气密性,在该气密性施工结构的作用下,能够保证集装箱装配式隔离病房的压差梯度。

[0035]

如图3所示,本实施例中,通过在一字形拼装缝内设置两个对称布设的组合密封层,其目的在于:由于一字形拼装缝的结构简单,且一字形拼装缝的两侧贯通,必须通过两个对称布设的组合密封层将一字形拼装缝完全填充,才能实现保证一字形拼装缝的密闭性,施工人员可以在同时在一字形拼装缝的两侧进行组合密封层的施工,不仅能够提高施工效率,而且能够提高两个对称布设的组合密封层的施工质量。

[0036]

如图4所示,本实施例中,通过在l形拼装缝7内设置两个呈直角布设的组合密封层,实际施工时,在三个呈直角布设的立柱之间形成的l形拼装缝7是由两个呈直角布设且相贯通的一字形拼装缝组成,但是,却不需要在两个一字形拼装缝内均设置两个对称布设的组合密封层,在采用第一密封橡胶条9对两个一字形拼装缝相贯通的开口缝进行封堵后,在一字形拼装缝内填充一个组合密封层,便于施工,且能够大大降低施工成本。

[0037]

如图5所示,本实施例中,通过在十字形拼装缝8内设置四个呈十字布设的组合密封层,实际施工时,在四个呈中心对称布设的立柱之间形成的十字形拼装缝8是由四个呈直角布设且相贯通的一字形拼装缝组成,四个一字形拼装缝相贯通的位置处没有任何开口缝,只需要在四个一字形拼装缝内均填充一个组合密封层,即能够实现对十字形拼装缝8的密封,能够保证四柱拼装密封节点3的气密性,使用效果好。

[0038]

本实施例中,所述立柱包括直角形冷弯钢柱6

‑1‑

1和与所述直角形冷弯钢柱6

‑1‑

1固定连接的直角形连接板6

‑1‑

2。

[0039]

本实施例中,直角形连接板6

‑1‑

2能够提高直角形冷弯钢柱6

‑1‑

1的刚性和稳定性,便于集装箱6的侧板的装配式安装。

[0040]

如图6所示,本实施例中,所述底面板拼装缝的底端设置有垫板11,所述底面板拼装缝的顶端通过塑胶面板12覆盖,所述组合密封层位于所述垫板11与所述塑胶面板12之间。

[0041]

实际施工时,垫板11不仅能够起到封堵底面板拼装缝的底端的作用,能够对底面板拼装缝内的组合密封层进行防护,而且能够起到调整两个相邻底面板6

‑

2的标高的作用,保证两个相邻的底面板6

‑

2之间的高差不大于5mm。

[0042]

如图7所示,本实施例中,所述顶面板拼装缝的顶端通过第二密封橡胶条13封堵。

[0043]

本实施例中,通过第二密封橡胶条13能够增强组合密封层对顶面板拼装缝的密封效果,同时,能够对顶面板拼装缝内的组合密封层进行防护,使用效果好。

[0044]

本实施例中,所述双柱拼装密封节点1的防水胶带粘贴层10

‑

4的横截面、所述三柱拼装密封节点2的防水胶带粘贴层10

‑

4的横截面和所述四柱拼装密封节点3的防水胶带粘贴层10

‑

4的横截面均为矩形,所述防水胶带粘贴层10

‑

4的外表面与所述直角形冷弯钢柱6

‑1‑

1的外表面相平齐。

[0045]

本实施例中,所述底面板拼装密封节点4的防水胶带粘贴层10

‑

4的横截面和所述

顶面板拼装密封节点5的防水胶带粘贴层10

‑

4的横截面均为凸字形,所述底面板拼装密封节点4的防水胶带粘贴层10

‑

4的外表面高于所述底面板6

‑

2的顶面,所述顶面板拼装密封节点5的防水胶带粘贴层10

‑

4的外表面低于所述顶面板6

‑

3的底面。

[0046]

本实施例中,所述防水胶带粘贴层10

‑

4的外表面与所述底面板6

‑

2的顶面之间的垂直间距以及所述防水胶带粘贴层10

‑

4的外表面与所述顶面板6

‑

3的底面之间的垂直间距的取值范围均为1mm~2mm。

[0047]

本实施例中,所述岩棉材料层10

‑

1的填充深度的取值范围为80mm~100mm,所述发泡剂填充层10

‑

2的厚度的取值范围为50mm~60mm,所述硅酸铜结构胶附着层10

‑

3的厚度的取值范围为10mm~15mm。

[0048]

本实施例中,一字形拼装缝的宽度的取值范围为5mm~10mm。

[0049]

实际施工时,首先进行多个集装箱6的吊装,在多个集装箱6吊装完毕后,需要对多个一字形拼装缝、多个l形拼装缝7、多个十字形拼装缝8、多个底面板拼装缝和多个顶面板拼装缝的宽度进行测量调整,之后,进行双柱拼装密封节点1、三柱拼装密封节点2和四柱拼装密封节点3的施工,最后,进行底面板拼装密封节点4和顶面板拼装密封节点5的施工,在该气密性施工结构的作用下,能够保证集装箱装配式隔离病房的压差梯度。

[0050]

以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1