芯材和结构体的制作方法

1.本发明涉及蜂窝状芯材(芯材构件)以及使用该芯材构件的结构体。

背景技术:

2.常规地,已知六边形单元(六边形筒部)的集合体的蜂窝芯材作为轻质且坚固的芯材构件。蜂窝芯材在许多结构体中用作芯材构件。例如,如果板构件被附接到蜂窝芯材(即,芯材构件)的相反面,则板构件和蜂窝芯材的组合变成平面或板状结构体。这种结构体例如用于建筑物墙壁、飞行器本体和大型加工设备的平台(台面)。

3.当蜂窝芯材由其材料为纸、铝、塑料或类似物的多个构件形成时,蜂窝芯材可以通过将粘合剂线性地施加到每个构件的相反面上、层压构件以制备块状层压体、将层压体切割成期望的宽度并铺展层压体来制造。

4.然而,当蜂窝芯材由具有例如高比刚度、低密度和低热膨胀系数的特性的碳纤维增强塑料(cfrp)制成时,无法采用上述制造方法。

5.专利文献1(专利no.2676738)公开了一种芯材构件,其包括并排布置并且通过粘合剂彼此接合的大量筒形cfrp件。每个crrp件具有中空的筒部。专利文献1还公开了一种包括并排布置并且通过粘合剂彼此接合的大量六边形筒形cfrp件的芯材构件。每个crrp件具有中空的筒部。

6.参考文件列表

7.专利文献

8.专利文献1:日本专利no.2676738

技术实现要素:

9.本发明要解决的问题

10.在专利文献1(日本专利no.2676738)中描述的技术中,将cfrp成型为圆筒状或六边形筒状,并且大量成型的cfrp筒并排布置并彼此结合。从而,制造过程是复杂的。另外,要求特殊和专用的加工机器以及特殊和专用的组装机器。从而,成本相应地增加。

11.本发明的目的是提供一种可以容易地制造的蜂窝状芯材构件以及使用该芯材构件的结构体。

12.问题的解决方案

13.为了实现上述目的,本发明的一个方面提供一种芯材构件,其包括多个平板构件,并且平板构件中的每个包括梳齿部。梳齿部由形成在矩形板构件中的每个中的多个凹口限定,使得凹口平行于矩形板构件的短侧延伸并且向矩形板构件的长侧中的至少一个开口。平板构件的凹口彼此接合,使得各平板构件彼此交叉,并且交叉的平板构件产生多个第一筒部和多个第二筒部,每个第一筒部具有六边形筒状,每个第二筒部具有三角形筒状。

14.从而,仅通过在凹口处使具有梳齿部的平板构件交叉,就有可能得到具有简单构造的蜂窝状芯材构件。因此,有可能以简单的方式产生芯材构件,而不要求专用的加工机器

和专用的组装机器。此外,由于两个平面区段彼此重叠的部分(芯材构件的壁厚加倍的部分)和两个平面区段不重叠的部分(单个平面构件单独延伸的部分)在芯材构件中不混合,所以在与芯材构件的厚度方向垂直的平面中的力学性能和热特性是均衡的。因此,可以抑制或避免由于温度变化或类似因素引起的芯材构件的变形。

15.芯材构件的凹口可以彼此接合,使得各平板构件以60度的角度彼此交叉。

16.在该构造中,第一筒部变为各具有正六边形形状的六边形筒部,并且第二筒部变为各为正三角形形状的三角形筒部。因此,芯材构件拥有优异的稳定性。

17.在该芯材构件中,具有梳齿部的平板构件可以包括多个第一平板构件,每个第一平板构件具有以相等间隔向矩形板构件的长侧中的一个开口的凹口,并且还可以包括多个第二平板构件,每个第二平板构件具有以相等间隔向矩形板构件的长侧中的一个开口的凹口以及以相等间隔向矩形板构件的长侧中的另一个开口的凹口。向第二平板构件的长侧中的另一个开口的凹口可以以该间隔的一半从向第二平板构件的长侧中的上述一个开口的凹口偏移。

18.在该构造中,有可能仅由两种类型的平板构件构成蜂窝状芯材构件。

19.芯材构件中的每个凹口的长度(深度)可以比矩形板构件的短侧的长度的一半长。

20.在该构造中,当各平板构件彼此接合时,可以在每个凹口附近形成间隙。换句话说,每个第一筒部的内侧和每个第二筒部的内侧不是气密密封的。从而,有可能赋予筒部空气透过性(透气性),并且抑制由于温度变化时在筒部内侧的压力变化而在芯材构件中会发生的变形。

21.每个凹口的宽度可以被设定为当各平板构件彼此接合时在每个凹口附近形成间隙的值。

22.该构造还防止第一筒部和第二筒部的内侧被密封。从而,有可能抑制由于温度变化时在筒部内侧的压力变化而在芯材构件中会发生的变形。此外,当各平板构件彼此接合时,有可能防止平板构件在凹口处弯曲。

23.芯材构件的每个平板构件可以由其中层压了多个预浸料的碳纤维增强塑料制成。在该构造中,蜂窝状芯材构件具有碳纤维增强塑料(cfrp)的特性,例如高比刚度、小密度和小热膨胀系数。

24.芯材构件的碳纤维增强塑料的纤维可以在平行于平板构件的短侧的方向上延伸。该构造可以防止由于温度变化引起的平板构件的短侧的波动(应变)。

25.芯材构件的碳纤维增强塑料可以是交叉层叠的层压体。在该构造中,有可能以伪方式赋予各向同性。

26.根据本发明的另一个方面,提供了一种制造芯材构件的方法,该芯材构件具有多个六边形筒状的第一筒部和多个三角形筒状的第二筒部。该方法包括制备多个平板构件,平板构件中的每个包括梳齿部,使得梳齿部具有向矩形板构件的长侧中的至少一个开口并且平行于矩形板构件的短侧延伸的多个凹口。该方法还包括使各凹口彼此接合,使得各平板构件彼此交叉。

27.以这种方式,通过简单地在凹口处交叉和组合具有梳齿部的平板构件,可以制造蜂窝状芯材构件。也就是说,有可能以简单的方式产生芯材构件,而不要求专用的加工机器和专用的组装机器。

28.根据本发明的又一个方面,提供了一种结构体,其包括上述芯材构件和结合到芯材构件的相反面的板构件。

29.从而,有可能制造使用蜂窝状芯材构件的结构体,其易于制造。由于在垂直于厚度方向的平面中的芯材构件的力学性能和热特性是均匀的,因此所得结构可以抑制由于温度变化或类似因素引起的变形。

30.本发明的优点

31.根据本发明,有可能提供一种蜂窝状芯材构件,其可以容易地制造而不要求专用的加工机器和专用的组装机器。

32.本发明的上述目的、方面和优点以及本发明的其它目的、方面和优点将由本领域技术人员通过参考附图和所附权利要求书从本发明的以下详细描述中得到理解。

附图说明

33.图1示出根据本发明的实施例的芯材构件的第一平板。

34.图2示出根据本发明的实施例的芯材构件的第二平板。

35.图3是可用于描述组装芯材构件的第一步的图解。

36.图4是可用于描述组装芯材构件的第二步的图解。

37.图5是可用于描述组装芯材构件的第三步的图解。

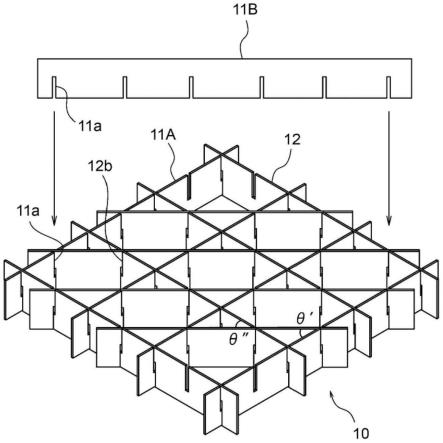

38.图6是芯材构件的平面图。

39.图7是可用于描述制造芯材构件的常规方法的一组图解。

40.图8是可用于描述制造芯材构件的另一个常规方法的一组图解。

41.图9示出在常规蜂窝芯材中具有不同壁厚的那些部分。

42.图10示出使用根据本发明的实施例的芯材构件的结构体。

43.图11是示出根据本发明的另一个实施例的示例性芯材构件的平面图。

具体实施方式

44.本发明的实施例将在以下参照附图进行描述。

45.在该实施例中,将描述其中组装了图1和图2中所示的两种类型的板构件的蜂窝状芯材构件。

46.图1示出第一平板11,其是该实施例的蜂窝状芯材构件的板构件。图2示出第二平板12,其是该实施例的蜂窝状芯材构件的另一个板构件。

47.如图1中所示,第一平板11是矩形板构件并且具有多个凹口或切口11a,凹口或切口11a中的每个向矩形板的长侧中的一个(图1中的上长侧)开口。从而,第一平板11是梳状构件(在一侧上具有梳齿),并且凹口11a中的每个平行于矩形板的短侧延伸。凹口11a在长侧方向上以相等间隔l形成。凹口11a中的每个的长度(深度)f比短侧的长度g的一半稍长。凹口11a的宽度w大于第一平板11的厚度。间隔l可以被称为凹口11a的节距。

48.如图2中所示,第二平板12是矩形板构件并且具有多个下凹口12a和多个上凹口12b,下凹口12a中的每个向矩形板的长侧中的一个(图2中的下长侧)开口,上凹口12b中的每个向矩形板的另一个长侧(上长侧)开口。凹口12a中的每个平行于矩形板的短侧延伸。凹口12b中的每个平行于矩形板的短侧延伸。从而,第二平板12是另一个梳状构件(在两侧上

均具有梳齿)。

49.在第二平板12中,凹口12a在长侧方向上以相等间隔2l形成,并且凹口12b在长侧方向上以相等间隔2l形成。间隔2l可以被称为凹口12a(或12b)的节距。凹口12a和凹口12b在长侧方向上以间隔2l的一半彼此偏移。换句话说,凹口12a和凹口12b在长侧方向上以恒定距离l交替地形成。凹口12a中的每个的长度f和宽度w等于第一平板11的凹口11a的长度f和宽度w。

50.第一平板11的厚度等于第二平板12的厚度。第一平板11和第二平板12中的每个的厚度可以被设定为使得第一平板11和第二平板12中的每个能够独自站立的值(例如,1mm或更大)。第一平板11和第二平板12中的每个的厚度可以取决于所要求强度而适当地设定。

51.第一平板11和第二平板12可以由碳纤维增强塑料(cfrp)制成。

52.cfrp板通过堆叠多个预浸料而形成。预浸料是在维持纤维的方向性的同时用树脂预浸碳纤维的片状构件。预浸料中的树脂例如为热固性环氧树脂。应注意,预浸料中的树脂不限于热固性环氧树脂,即,树脂可以是例如热固性树脂,例如不饱和聚酯、乙烯基酯、苯酚、氰酸酯或聚酰亚胺。

53.cfrp板通过以下方式形成:在模具中层压多层预浸料(例如,8层至24层预浸料),使得纤维以不同的方向排列,在降低的压力下将预浸料层的层压体加热至约120℃至130℃,并加压(压力结合)预浸料层的层压体以固化层压体。预浸料可以是例如ud(单向)材料。ud材料是其中纤维的方向仅在一个方向上延伸的材料。

54.作为第一平板11和第二平板12的cfrp板可以是其中预浸料被层压的交叉层叠的层压体(多层板),其中在0度方向上延伸的纤维和在90度方向上延伸的纤维被交替地层压。cfrp板可以是对称的交叉层叠的层压体,其中该层压体相对于中央平面竖直对称(上半部分具有下半部分的镜像对称)。在图1和图2中,纤维的一个方向是竖直方向并且另一个方向是水平方向。

55.以上述方式制备的cfrp板是比金属材料例如铁和铝密度低(即,较轻)但仍具有较高强度的板材料。另外,该板材料是准各向同性的。

56.在该实施例中制备了多个第一平板11和多个第二平板12。然后,通过使第一平板11的凹口11a与第二平板12的凹口12a接合使得第一平板11和第二平板12彼此交叉,来组装第一平板11和第二平板12。从而,第一平板11和第二平板12的组装产生包括多个六边形筒部(第一筒部)和多个三角形筒部(第二筒部)的蜂窝状的芯材构件。

57.现在将详细描述组装第一和第二平板以获得该实施例的芯材构件的过程。

58.该实施例将描述一种结构体,其中平板11和12以60度的角度彼此接合,使得在蜂窝状芯材构件中产生正六边形筒部和正三角形筒部。

59.(第一步)

60.如图3中所示,其中凹口11a的开口面向上的多个第一平板11(下文中称为“第一平板11a”)彼此平行地布置。各第一平板11a在相对于第一平板11a的平面60度的方向上以预定距离2l(凹口11a的节距的两倍)彼此间隔。第一平板11a并排平行地布置。

61.(第二步)

62.如图4中所示,多个第二平板12与在第一步中布置的第一平板11a接合。具体地,向第二平板12的下侧开口的凹口12a被装配在第一平板11a的凹口11a中。应注意,在第二步

中,第一平板11a和第二平板12没有彼此结合(第一和第二平板之间的接口不含粘合剂)。

63.各第二平板12在相对于第二平板12的平面成60度的方向上以预定距离2l彼此间隔,并且并排平行地布置。在图4中,第一平板11a与第二平板12之间的交叉角度θ为60度。

64.第二平板12的凹口12a每隔一个地插入到每个第一平板11a的凹口11a中。

65.(第三步)

66.如图5中所示,其中凹口11a的开口面向下的多个第一平板11(下文中称为“第一平板11b”)与在第二步中组装的第一平板11a和第二平板12接合。具体地,第一平板11b的凹口11a被装配在第一平板11a的还未接收第二平板12的空的凹口11a以及向第二平板12的上侧开口的凹口12b中。第一平板11a和第一平板11b未彼此结合,并且第二平板12和第一平板11b未彼此结合。

67.各第一平板11b在相对于第一平板11b的平面呈60度的方向上以预定距离2l彼此间隔。各第一平板11b并排平行地布置。在图5中,第一平板11a与第一平板11b之间的交叉角度θ'是60度,并且第二平板12与第一平板11b之间的交叉角度θ"也是60度。

68.以这种方式,制造了蜂窝状芯材构件10。

69.如上所述,在针对芯材构件10的组装过程中,在第一步和第三步中使用图1中所示的第一平板11。另一方面,仅在第二步中使用图2中所示的第二平板12。因此,用于芯材构件10的第一平板11的数量大于第二平板12的数量。

70.图6是该实施例的蜂窝状芯材构件10的平面图。

71.如图6中所示,芯材构件10包括第一平板11a和11b以及第二平板12。这些平板的凹口彼此接合,使得各平板以60度的角度彼此交叉。因此,在芯材构件10中,多个六边形筒部(等边六边形单元)13和多个三角形筒部(正三角形单元)14由第一平板11a和11b以及第二平板12限定。

72.当从顶部(在平面图中)观察时,常规(或普通)蜂窝芯材是等边六边形单元(正六边形单元)的集合体。另一方面,该实施例的芯材构件10具有围绕正六边形的单元布置的正三角形的单元的构造。因此,该实施例的芯材构件10不被称为真的蜂窝芯材,而是蜂窝状芯材(准蜂窝芯材)。然而,芯材构件10可以具有与普通蜂窝芯材相同的强度。

73.由于该实施例的芯材构件10由cfrp构成,因此,芯材构件10可以是具有例如高比刚性、小密度和小热膨胀系数的cfrp性能的蜂窝状芯材构件。

74.当普通的蜂窝芯材由cfrp制成时,在制造方法中使用多个如图7(a)中所示的六边形筒状的cfrp构件101。具体地,如图7(b)中所示,crrp构件101在没有间隙的情况下并排布置并彼此结合。然而,该制造方法要求将cfrp构件形成为六边形筒状的步骤、制备并布置大量cfrp构件101的步骤以及结合各cfrp构件的步骤。该制造方法是复杂的。

75.在将面板或平面平台(平坦的平台)制成具有蜂窝芯材作为芯材构件的结构体时,板构件被结合到芯材构件的顶部,并且另一个板构件被附接(结合)到芯材构件的底部。作为结果,蜂窝芯材的每个六边形筒部的内侧将被板构件完全密封。总体上,热固性粘合剂用于将板构件附接到芯材构件,并且在附接板构件时蜂窝芯材被加热。如果蜂窝芯材的内部被密封(封闭),则在完成板构件的附接并降低温度时,在密封空间的内侧与外侧之间出现压力差。该压力差可能造成在结构体中发生变形。此外,即使在使用该结构体期间,上述压力差也随着环境温度变化而出现。这也可能造成结构体中发生变形。

76.为了防止第一筒部和第二筒部的内侧被密封,六边形筒部的壁需要具有与外侧连通的开口,以使内侧空气泄漏到外侧。这使得制造过程进一步复杂。

77.当由cfrp制作普通蜂窝芯材时,存在另一种方法:如图8(a)中所示,在多个位置处以相等间隔弯曲cfrp构件102,使得cfrp构件102具有z字形形状,并且制备多个这样的cfrp构件。然后,如图8(b)中所示,cfrp构件102被部分地结合以形成多个六边形筒部。

78.然而,为了如图8(a)中所示以相等间隔弯曲板构件,要求特殊的加工装置。此外,与图7(b)中所示的蜂窝芯材类似,有必要制作允许空气泄漏到外侧的孔。

79.如图8(b)中所示,通过结合cfrp构件102而产生的蜂窝芯材包括以下部分的混合:蜂窝芯材的壁厚由于cfrp构件的两个平面区段(图9中的圆圈所示的区段)彼此结合而加倍的部分,以及壁厚由于cfrp构件的单个平面区段存在而不变的部分,如图9所示。如果将与壁厚变为两倍的壁平行的方向(带方向)称为第一方向,而将与第一方向垂直的方向称为第二方向,则蜂窝芯材在第一方向上的力学性能和热性能,例如强度、刚度和热膨胀系数,与在第二方向上的力学性能和热性能不同。

80.这在蜂窝芯材用作例如要求加工精度的加工机器的平台的芯材构件时将成为问题。这是因为,由于施加到平台的力、装置所放置的环境的温度变化或类似因素,在平台表面上存在可能发生变形的可能性。

81.另一方面,该实施例的芯材构件10是通过使梳齿状平板的凹口彼此接合使得各平板彼此交叉而构成的。因此,芯材构件不具有平坦区段重叠的部分(或多个部分)。在平板11a、11b和12交叉的每个部分(即,平板的凹口)中,各平板彼此接触,但是它们是部分接触的,并且各平板没有通过粘合剂或类似方式牢固地彼此固定。

82.因此,与图8(b)中所示的蜂窝芯材不同,该实施例的芯材构件在力学和热特性上不具有各向异性,即,芯材构件在第一方向上的机械和热特性与在第二方向上的机械和热特性相同。从而,有可能抑制或避免由于温度变化或类似因素引起的变形的产生。

83.另外,该实施例的芯材构件10能够通过将梳状平板的凹口简单地装配到梳状平板的凹口中来制造。因此,特殊和专用的加工机器和/或特殊和专用的组装机器是不必要的,并且因此,能够以低成本生产该实施例的芯材构件。

84.形成在平板11、12中的凹口的长度f比平板的短侧的长度g的一半长。作为结果,在每两个平板的每个交叉部处(或附近)(在每两个平板的每两个凹口的接合部处)可形成间隙。该间隙用作上述用于使空气泄漏到外侧的孔。也就是说,形成为允许各平板彼此交叉的凹口也用作用于使空气泄漏到外侧的孔。因此,即使当板构件被附接到芯材构件10的顶部和底部时,芯材构件10的每个六边形筒部13的内侧和每个三角形筒部14的内侧也没有与外侧密封。因此,不要求形成用于空气泄漏的孔的步骤。这减少了芯材构件10的生产时间,并且有助于芯材构件10的成本降低。

85.形成在平板中的凹口11a、12a、12b的宽度w大于平板的厚度。具体地,凹口的宽度w被设定为当两个平板以预定角度彼此接合时允许在每两个平板的每两个接合的凹口之间的接口处留有间隙的值。在该实施例中,每两个平板以60度的交叉角度彼此接合,并且因此,每个凹口的宽度w被设定为第一值和第二值的和。第一值允许两个平板以60度的角度彼此接合(即,第一值基于平板的厚度(平板的设计值)d和板的交叉角度θ(60度)而决定)。第二值是预定游隙(余量)。优选地,考虑到平板的制造误差或厚度的公差来设定游隙。

86.如果凹口的宽度w过大(如果游隙过大),则在组装平板时平板的初始姿态变得倾斜,并且因此,所得的芯材构件会变得容易翘曲或塌陷。因此,优选的是,凹口的宽度w的游隙被设定为小到使得不发生翘曲的程度,即,使得平板的初始姿态不变得倾斜的程度。

87.如上所述,该实施例的芯材构件10是蜂窝状芯材构件,其在垂直于厚度方向的平面中具有均匀(相同)的力学性能和热特性,不要求特殊的加工机器,并且不需要用于制作泄漏孔的机加工步骤。

88.该实施例的芯材构件10可被用作各种结构体的芯材构件。例如,如图10中所示,可以设置两个板构件21以从上方和下方将芯材构件10夹在中间,并用结合构件22结合到芯材构件10的顶部和底部,以获得板状结构体20。

89.每个结合构件(粘合构件)22可以是片状粘合剂或液体粘合剂。期望的是,芯材构件10和板构件21由相同的材料制成。通过使用相同的材料,芯材构件10的热膨胀系数变得等于板构件21的热膨胀系数,并且因此有可能抑制或避免由于温度变化而引起的结构体20的变形。

90.如果芯材构件10的材料为cfrp并且板构件21的材料也为cfrp,则有可能制作具有轻重量并且产生小的热变形(热膨胀)的坚固的板状结构体20。

91.cfrp在与纤维平行的方向上具有较小的热膨胀系数,并且在与纤维平行的方向上具有较小的由热引起的波动(应变)。因此,如果cfrp的纤维的方向与平行于芯材构件10的每个平板的短侧的方向对齐,则有可能防止在垂直于板构件21的表面的方向上的否则会由温度变化而造成的表面波动(变形和/或应变)。

92.在该实施例中,构成芯材构件10的每个平板的cfrp板是交叉层叠的层压体(多层板),其中层压了预浸料,使得预浸料的纤维的方向交替地成为0度的角度和90度的角度。然而,应注意,本发明不限于这种构造。例如,除了0度的角度和90度的角度之外,交叉层叠的层压体中纤维的方向还可以包括45度的角度(中间角度)和/或60度的角度(另一中间角度)。使用这种cfrp的层压体给予芯材构件10就硬度和膨胀/收缩而言的各向同性。从而,芯材构件10可用于各种应用和结构体中。

93.这种结构体20可用作例如建筑物墙壁、飞行器本体、空间设备、大型加工机器的平台或类似物。

94.(变型)

95.尽管在上述实施例的芯材构件10中形成具有正六边形形状的六边形筒部13和具有正三角形形状的三角形筒部14,但是每个六边形筒部13不限于正六边形形状,并且每个三角形筒部14不限于正三角形形状。

96.例如,如图11中所示,芯材构件10a可以具有六边形筒部13a和三角形筒部14a。图11中所示的芯材构件10a包括多个第一平板11a、多个第二平板12和多个第三平板15。第三平板15除了每两个相邻凹口之间的距离(节距)之外具有与第一平板11b相同的构造。在芯材构件10a中,第一平板11a与第二平板12之间的交叉角度θ为120度,第一平板11a与第三平板15之间的交叉角度θ'为30度,并且第二平板12与第三平板15之间的交叉角度θ”为30度。每两个相邻的第三平板15之间的距离由l表示。

97.尽管在上述实施例中多个平板彼此接合使得各平板以60度的角度彼此交叉,但是各平板的交叉角度不限于上述角度,即,其可以是任何合适的角度。然而,应注意,如果各平

板彼此接合使得各平板以60度的角度交叉,则芯材构件具有优异的稳定性,这是优选的。

98.尽管在上述实施例中使用两种类型的平板形成蜂窝状芯材构件10,但是三种或更多类型的平板可以用于形成蜂窝状芯材构件。

99.尽管在上述实施例中第二平板构件12的凹口以相等间隔(节距)形成并且以该节距的一半彼此偏移,但是第二平板构件的凹口可以不以相等间隔形成和/或可以不以节距的一半彼此偏移。在这种构造中,围绕六边形筒部制成的三角形筒部的横截面形状具有与图6中所示的不同的尺寸。即使每个三角形筒部的尺寸存在一定的差异,但是在芯材构件的强度上也不存在问题。

100.尽管以上已经描述了具体实施例,但是这些实施例仅是说明性的,而不旨在限制本发明的范围。本文中描述的装置和方法可以以不同于上述的其它形式来实施。另外,在不脱离本发明的范围的情况下,也有可能适当地对上述实施方式进行省略、替换(替代)和改变。包括这种省略、替代和改变的实施例也可以落入所附权利要求和/或其等同物的范围内,即,它们落入本发明的技术范围内。

101.附图标记

102.10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

芯材构件

103.11(11a,11b)

ꢀꢀꢀꢀ

第一平板

104.11a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹口

105.12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二平板

106.12a,12b

ꢀꢀꢀꢀꢀꢀꢀꢀ

凹口

107.13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

六边形筒部(第一筒部)

108.14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

三角形筒部(第二筒部)

109.15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三平板

110.20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

结构体

111.21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

板构件

112.22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

粘合构件

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1