一种适用于承载金属柱模板的成品钢筋笼分级装配方法

1.本发明涉及建筑工程领域,具体而言涉及一种适用于承载金属柱模板的成品钢筋笼分级装配方法。

背景技术:

2.成品钢筋笼是一种现有的预制装配建造方法。其中该预制组合钢筋笼构件,由预制竖向结构钢筋笼构件,预制梁钢筋笼构件和预制楼板钢筋笼构件组合装配而成,预制竖向结构钢筋笼构件为预制剪力墙钢筋笼构件或预制柱钢筋笼构件。成品钢筋笼体系能够实现现有构件和工艺无法完成的超大型构件装配和钢筋混凝土大空间民用建筑装配,简化了工序,减少了成本,提高了效率。

3.成品钢筋笼通过构件分级的钢筋工厂化生产,现场运用多级装配,形成刚性钢筋笼大空间结构体,完成钢筋工程的工业化,实现分工协作的新型工业化建造。

4.承载式金属模块化柱模板系统,包括独立的柱脚定位模板、标准化角部模板、标准化填充模板和标准化向结构连接件。通过标准模板间的组合定位,快速精确地定位柱模板,同时该种金属化柱模板最大限度的减少现场稳定支撑的架设,在柱模板系统装配完成后,可独立承受柱和部分横向结构的施工荷载,可直接进行混凝土浇筑成型工作。承载式金属模块化柱模板系统是对钢筋混凝土工程中的模板工程和钢筋工程进行的综合优化,与之相对应的成品钢筋龙预制和分件方法是面向钢筋工程的优化,三者协同共同完成钢筋混凝土工程的新型工业化建造。

技术实现要素:

5.本发明针对现有技术的不足,提供一种。本发明具体采用如下技术方案。

6.为实现上述目的,提出一种适用于承载金属柱模板的成品钢筋笼分级装配方法,其包括如下步骤:步骤一:将柱底部成品钢筋笼吊装至定位点,与下部柱钢筋进行连接;步骤二:根据柱钢筋混凝土完成尺寸的要求,选取符合尺寸要求的金属柱脚模板,根据定位点位置,依次在柱底部成品钢筋笼的周边放置柱脚模板;步骤三:柱脚模板安装完成后,通过调平螺栓对柱脚模板进行调平;步骤四:安装第一层柱角模板,将柱角模板的四块柱角部模板分别安装在柱脚模板的四处角部;步骤五:将柱填充模板置于两柱角部模板之间,进行定位,再将柱填充模板底部与柱脚模板进行紧固;步骤六:将上部柱钢筋笼运至工位,定位准确后,对上下部分钢筋笼进行机械连接;步骤七:安装第二层柱角模板,将第二层柱角模板和第一层柱角模板相互紧固;上部钢筋笼和下部钢筋笼的连接处位于第二层柱角模板的下侧,该层的两柱角部模板之间暂不设置柱填充模板;步骤八:安装第三层柱角模板,将第三层柱角模板和第二层柱角模板相互紧固;步骤九:安装顶层柱脚模板,将顶层柱角模板和第三层柱角模板相互紧固;步骤十:将柱填充模板置于第三层的两柱角部模板之间,进行定位,将填充模板侧面与柱角侧面进行紧固;步骤十一:选择与梁尺寸相对应的梁柱节点模板,将梁柱节点模板设置在第三层柱角模板的顶部;将梁柱节点模板侧边分别与下一层柱

角模板连接;步骤十二:在步骤七中的两柱角部模板之间对柱钢筋笼机械连接处进行检查,确认合格后,在两柱角部模板之间安装柱填充模板。

7.可选的,上述适用于承载金属柱模板的成品钢筋笼分级装配方法,其中,步骤六中,使用接头对上下部钢筋笼的连接部分进行机械连接。

8.可选的,上述适用于承载金属柱模板的成品钢筋笼分级装配方法,其中,步骤二中,通过销固件对柱底部成品钢筋笼周边的柱脚模板进行紧固连接。

9.可选的,上述适用于承载金属柱模板的成品钢筋笼分级装配方法,其中,通过螺栓将柱填充模板底部与柱脚模板进行紧固,通过螺栓将填充模板侧面与柱角侧面进行紧固。

10.同时,本发明还提供一种适用于承载金属柱模板的成品钢筋笼分级装配方法,其包括如下步骤:步骤一:将柱底部成品钢筋笼吊装至定位点,与下部柱钢筋进行连接;同时,将与柱填充模板进行装配,将柱填充模板置于柱角模板的两柱角部模板之间,将柱填充模板底部与柱脚模板进行紧固成为二级构件;步骤二:选取符合尺寸要求的金属柱脚模板,根据定位点位置,依次放置柱脚模板,柱脚模板之间进行紧固连接;安装完成后,通过调平螺栓对柱脚模板进行调平;步骤三:将二级构件与柱脚模板进行固定与连接,二级构件的底部安装在柱脚模板的顶部;步骤四:将柱钢筋笼上部转运至工位,准确固定后,对上下部分钢筋笼进行机械连接;同时,将梁柱节点模板安装在另一个二级构件上,形成整体模板构件;步骤五:在步骤三中的二级构件的顶部继续安装上一层柱角模板,将上下柱角模板相互紧固;上部钢筋笼和下部钢筋笼的接头连接处位于第二层柱角模板的下侧 ,该层的两柱角部模板之间暂不设置柱填充模板;步骤六:将整体模板构件进行吊装,将整体模板构件与步骤五中的上一层柱角模板进行定位连接,形成完整的金属柱模板;步骤七:在步骤五中的两柱角部模板之间对柱钢筋笼机械连接处进行检查,达到规范要求并确认合格后,在两柱角部模板之间安装柱填充模板。

11.可选的,上述适用于承载金属柱模板的成品钢筋笼分级装配方法,其中,步骤四中,使用接头对上下部钢筋笼的连接部分进行机械连接。

12.可选的,上述适用于承载金属柱模板的成品钢筋笼分级装配方法,其中,通过销固件对柱脚模板之间进行紧固连接。

13.可选的,上述适用于承载金属柱模板的成品钢筋笼分级装配方法,其中,步骤四中,将梁柱节点模板的底部分别与另一个二级构件的柱角模板连接。

14.对应上述,本发明还提供一种适用于承载金属柱模板的成品钢筋笼分级装配方法,其包括如下步骤:步骤一:将柱底部成品钢筋笼吊装至定位点,与下部柱钢筋进行连接;步骤二:根据柱钢筋混凝土完成尺寸的要求,选取符合尺寸要求的金属柱脚模板,根据定位点位置,安装完成后,通过调平螺栓对柱脚模板进行调平;步骤三:将上部柱钢筋笼转运至工位,定位准确后,按照钢筋搭接规范,对上下部分钢筋笼进行机械连接,所用钢筋接头为一级接头,连接率为百分之百;步骤四:将组装完成的三级柱模板整体吊装至工位处,与柱脚模板进行定位,三级模板的柱角部模板分别固定安装在柱脚模板的的四个角部位置;三级模板安装在整个柱钢筋笼的外周。

15.可选的,上述适用于承载金属柱模板的成品钢筋笼分级装配方法,其中,所述三级柱模板包括:设置在底部的第一层柱角模板,其包括分列其四个角部的柱角部模板;固定安装在第一层柱角模板顶端的第二层柱角模板,其包括分列其四个角部的柱角部模板;固定

安装在第二层柱角模板顶端的第三层柱角模板,其包括分列其四个角部的柱角部模板;固定安装在第三层柱角模板顶端的顶层柱角模板,其包括分列其四个角部的柱角部模板;柱填充模板,其分别固定安装在第一层柱角模板的两柱角部模板之间、第二层柱角模板的两柱角部模板之间以及第三层柱角模板的两柱角部模板之间;梁柱节点模板,其分别设置在顶层柱角模板的相邻两个柱角部模板之间,梁柱节点模板的侧边分别与相邻两侧的梁柱节点模板固定连接,梁柱节点模板的底部分别与第三层柱角模板的柱角部模板连接。

16.有益效果本发明通过标准化模板与成品钢筋笼构件的组合,安装,连接,将成品钢筋笼分级成为能够配合精确定位的柱脚模板、柱填充模板、梁柱节点模板等相对独立的构件,将一级构件(工厂生产件)快速精准地形成二级构件(工地组装件)。在柱模板系统与柱钢筋笼分级装配完成后,可直接进行混凝土浇筑成型工作。本项专利通过分级装配的方法,实现了模板与钢筋的快速定位与组装,优化减少现场人工作业量,简化施工工序,加快钢筋混凝土工程建造效率,节约现场成本。

17.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

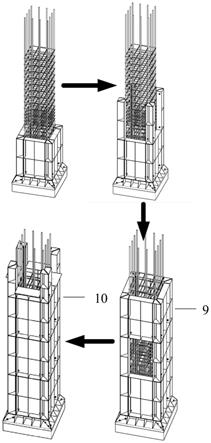

18.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,并与本发明的实施例一起,用于解释本发明,并不构成对本发明的限制。在附图中:图1是本发明中将柱底部成品钢筋笼与下部柱钢筋进行连接的示意图;图2是本发明中在柱底部成品钢筋笼的周边放置柱脚模板的示意图;图3是本发明中安装第一层柱角模板的示意图;图4是本发明中安装柱填充模板的示意图;图5是本发明的用于承载金属柱模板的成品钢筋笼的整体结构示意图;图6是本发明中的柱脚模板的结构示意图;图7是本发明中上下部钢筋笼利用一级接头实现连接的示意图;图8是本发明中的二级构件的示意图;图9是本发明的的用于承载金属柱模板的成品钢筋笼的连接处的示意图;图10是本发明中第二层柱角模板以上模块的安装方式的示意图;图11是本发明中三级柱模板与柱脚模板之间进行定位安装的示意图。

19.图中,1表示预制箍筋;2表示钢筋组件;3表示一级接头;4表示金属柱脚模板;5表示销固件;6表示调平螺栓;7表示柱角模板;8表示柱填充模板;9表示二级构件;10表示整体模板构件;11表示三级柱模板;12表示连接处。

具体实施方式

20.为使本发明实施例的目的和技术方案更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

22.本发明中所述的“和/或”的含义指的是各自单独存在或两者同时存在的情况均包括在内。

23.本发明中所述的“内、外”的含义指的是相对于箱体本身而言,指向箱体内部的方向为内,反之为外;而非对本发明的装置机构的特定限定。

24.本发明中所述的“连接”的含义可以是部件之间的直接连接也可以是部件间通过其它部件的间接连接。

25.本发明中所述的“上、下”的含义指的是,由地面指向模板组件方向即为上,由模板组件指向地面即为下,而非对本发明的装置机构的特定限定。

26.在一种实现方式下,本发明提供图1至图5所示的一种适用于承载金属柱模板的成品钢筋笼分级装配方法,其通过分级装配的方式,将在工厂制作的预制箍筋1、钢筋组件2等一级钢筋构件装配成预制柱钢筋笼等二级构件,二级构件为成品,再通过一级接头3对成品预制柱钢筋笼进行连接,减少了钢筋的穿插。由此可通过标准化的金属模板快速定位装置和销固件进行定位和紧固,在装配柱钢筋笼构件时同时进行模板装配,实现了并行施工。

27.其根据施工现场情况,有三种实现方式,分别为分块装配,分节装配和整体装配。

28.其中,分块装配,适用于复杂的施工环境,如施工场地狭小,现场自然环境恶劣,或是进入建造区域通道困难。其具体包括如下步骤:步骤一:参考图1,将柱底部成品钢筋笼吊装至定位点,与下部柱钢筋进行连接;步骤二:参考图2,根据柱钢筋混凝土完成尺寸的要求或具体情况,选取符合尺寸要求的金属柱脚模板4,根据定位点位置,依次在柱底部成品钢筋笼的周边放置柱脚模板;在一种较为优选的实现方式下,本步骤中,还可进一步通过图3所示的销固件5对柱底部成品钢筋笼周边的柱脚模板进行紧固连接步骤三:柱脚模板安装完成后,通过图6所示的调平螺栓6对柱脚模板进行调平;步骤四:参照图3,安装第一层柱角模板,将柱角模板的四块柱角部模板分别安装在柱脚模板7的四处角部;两者之间可通过螺栓连接紧固;步骤五:参照图4,将柱填充模板8置于两柱角部模板之间,进行定位,再将柱填充模板底部与柱脚模板进行紧固;随后可进一步通过螺栓将填充模板侧面与柱角侧面进行紧固,使得模板构件相互连接形成整体;步骤六:将上部柱钢筋笼运至工位,定位准确后,对上下部分钢筋笼进行机械连接;参照图7所示,在一种较为优选的实现方式下,本步骤中,还可进一步的使用接头对上下部钢筋笼的连接部分进行机械连接;步骤七:参照图10所示安装第二层柱角模板,将第二层柱角模板和第一层柱角模板相互紧固;上部钢筋笼和下部钢筋笼的连接处位于第二层柱角模板的下侧,该层的两柱角部模板之间暂不设置柱填充模板;步骤八:安装第三层柱角模板,将第三层柱角模板和第二层柱角模板相互通过螺栓连接紧固;

步骤九:安装顶层柱脚模板,将顶层柱角模板和第三层柱角模板相互紧固;步骤十:将柱填充模板置于第三层的两柱角部模板之间,进行定位,通过螺栓将填充模板侧面与柱角侧面进行紧固;由此,模板构件相互连接形成二级构件9;步骤十一:根据梁的设计尺寸,选择与梁尺寸相对应的梁柱节点模板,将梁柱节点模板设置在第三层柱角模板的顶部将梁柱节点模板侧边分别与下一层柱角模板连接;其中,节点模板底部分别与下一层柱角模板连接;步骤十二:在步骤七中的两柱角部模板之间对图9所示柱钢筋笼机械连接处进行检查,调整,加固,确认合格后,在两柱角部模板之间安装柱填充模板。

29.上述过程中,可通过螺栓将柱填充模板底部与柱脚模板进行紧固,通过螺栓将填充模板侧面与柱角侧面进行紧固。

30.由此,整个柱钢筋笼与柱模板装配完成,可视情况进行浇筑工作或进行下一步安装。

31.上述过程中,为配合模板金属模板使用,工厂预制柱钢筋笼应将标准层钢筋笼分为两部分,下部为1.4米,上部1.6米,连接处钢筋接头伸出长度因符合钢筋机械连接搭接规范要求,并通过图7所示的一级接头3实现与下部柱钢筋连接的机械连接。连接过程按照钢筋连接规范,连接部分使用一级接头3进行百分之百的机械连接。

32.而在一般施工环境下,场地空间合理,转运方便,可辅助器械的情况下,可使用分节装配的方法。其具体包含以下步骤:步骤一:参照图1,将柱底部成品钢筋笼吊装至定位点,与下部柱钢筋进行连接,连接时,可具体按照钢筋连接规范,连接部分使用一级接头3进行百分之百的机械连接;同时,将与柱填充模板8进行装配,将柱填充模板8置于柱角模板7的两柱角部模板之间,按照图8所示,将柱填充模板底部与柱脚模板进行紧固成为二级构件9;步骤二:选取符合尺寸要求的金属柱脚模板4,根据定位点位置,依次放置柱脚模板,柱脚模板之间可选择通过销固件5进行紧固连接;安装完成后,通过调平螺栓6对柱脚模板进行调平;步骤三:将二级构件9与柱脚模板进行固定与连接,二级构件9的底部安装在柱脚模板的顶部;步骤四:将柱钢筋笼上部转运至工位,准确固定后,按照钢筋搭接规范,对上下部分钢筋笼进行机械连接;同时,将梁柱节点模板安装在另一个二级构件9上,形成整体模板构件10;其中,可使用一级接头3对上下部钢筋笼的连接部分进行百分之百的机械连接;对上下部分钢筋笼进行机械连接的过程中,优选将梁柱节点模板的底部分别与另一个二级构件9的柱角模板连接;步骤五:在步骤三中的二级构件9的顶部继续安装上一层柱角模板,将上下柱角模板相互紧固;上部钢筋笼和下部钢筋笼的接头连接处位于第二层柱角模板的下侧 ,该层的两柱角部模板之间暂不设置柱填充模板;步骤六:将整体模板构件10进行吊装,将整体模板构件10与步骤五中的上一层柱角模板进行定位连接,形成完整的金属柱模板;步骤七:在步骤五中的两柱角部模板之间对柱钢筋笼机械连接处进行检查,达到

规范要求并确认合格后,在两柱角部模板之间安装柱填充模板。随后,可视情况进行浇筑工作或进行下一步安装。

33.在层高允许,场地环境良好,转运方便,且有施工器械的情况下,可以将金属模板在工厂或工地装配完成,直接吊装,定位,与柱脚连接。由此所进行的整体装配的具体步骤如下:步骤一:将柱底部成品钢筋笼吊装至定位点,与下部柱钢筋进行连接;其中,与下部柱钢筋连接时,可具体按照钢筋连接规范,连接部分使用一级接头3进行百分之百的机械连接;步骤二:根据柱钢筋混凝土完成尺寸的要求,选取符合尺寸要求的金属柱脚模板4,根据定位点位置,依次放置柱脚模板,通过销固件5进行紧固连接,安装完成后,通过调平螺栓6对柱脚模板进行调平;步骤三:将上部柱钢筋笼转运至工位,定位准确后,按照钢筋搭接规范,对上下部分钢筋笼进行机械连接,所用钢筋接头为一级接头3,连接率为百分之百;由此获得图11下部的结构;步骤四:参照图11所示,将组装完成的三级柱模板11整体吊装至工位处,与柱脚模板进行定位,两者通过螺栓进行连接、紧固。如此,三级模板11的柱角部模板分别固定安装在柱脚模板的四个角部位置;三级模板11安装在整个柱钢筋笼的外周。整个柱钢筋笼与柱模板装配完成,可视情况进行浇筑工作或进行下一步安装。

34.其中,上述过程所使用的三级柱模板11包括:设置在底部的第一层柱角模板,其包括分列其四个角部的柱角部模板;固定安装在第一层柱角模板顶端的第二层柱角模板,其包括分列其四个角部的柱角部模板;固定安装在第二层柱角模板顶端的第三层柱角模板,其包括分列其四个角部的柱角部模板;固定安装在第三层柱角模板顶端的顶层柱角模板,其包括分列其四个角部的柱角部模板;柱填充模板8,其分别固定安装在第一层柱角模板的两柱角部模板之间、第二层柱角模板的两柱角部模板之间以及第三层柱角模板的两柱角部模板之间;梁柱节点模板,其分别设置在顶层柱角模板的相邻两个柱角部模板之间,梁柱节点模板的侧边分别与相邻两侧的梁柱节点模板固定连接,梁柱节点模板的底部分别与第三层柱角模板的柱角部模板连接。

35.由此,本发明实现了钢筋工程与架模工程的并行施工,简化了现场工序,降低了施工难度,提高了施工效率。

36.以上仅为本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1