一种矿用深孔开槽装备及工作方法

1.本发明涉及一种矿用深孔开槽装备,属于矿用装备领域,具体说涉及一种矿用深孔开槽装备及工作方法。

背景技术:

2.矿业开采过程中,有时采空区上方的顶板由于构造比较完整,在采空面积很大时依然不会自然破断,这种悬空结构会对采掘工作面产生很大的压力,影响采掘工作面的支护安全。为了解决这个问题,就需要对采空区上方的顶板进行人为切割破断。现在通常采用的方式是在顶板上钻一排比较密集的深孔,使得岩层顶板产生一个弱面,再通过爆破等方式将顶板切断。经过大量实践我们发现,在深孔中加工一个沟槽,对掌控切断方向及提高破断效果有着非常好的效果。然而,在深孔中进行定向开槽,由于空间限制,单纯采用现有的开槽设备是非常困难的。为了解决深孔定向开槽的问题,本专利提出了一种全新的开槽设计方案及工作方法,整套设备构造简单、成本低廉、实用性强。

技术实现要素:

3.为了解决深孔定向开槽的问题,本发明公开一种矿用深孔开槽装备,该发明包括变径开槽锯片、传动装置、动力马达、固定支杆、传输管线、动力控制模块,动力马达通过传动装置将动力传递给变径开槽锯片,变径开槽锯片在转动速度升高时其整体直径会增大,固定支杆对各部分进行位置固定及支撑,动力控制模块通过传输管线将动力传输给动力马达,并且可以控制动力马达的启动、停止以及转动速度。

4.优选地,所述变径开槽锯片包括活动刀头、铰链、主转盘、中轴,活动刀头与主转盘之间设有铰链,活动刀头可绕铰链在一定范围内发生转动,活动刀头均匀布置在主转盘四周,中轴设置在主转盘中心位置对整个变径开槽锯片进行支撑。

5.优选地,所述主转盘上设有第一锥齿轮,与传动装置上的第二锥齿轮匹配传动,用来调节转速比及扭矩传递方向。

6.优选地,所述活动刀头上设有第一刀刃和第二刀刃,分别设在活动刀头的左右两侧。

7.优选地,所述活动刀头上部为实心设置,用于增加刀头切割动力,活动刀头下部开有槽孔,用于和主转盘配合连接。

8.优选地,所述固定支杆上设有水管喷头,水管喷头布置在变径开槽锯片附近,通过传输管线与动力控制模块连通,动力控制模块为传输管线提供高压水,用于对变径开槽锯片的冷却以及石屑的排除。

9.优选地,所述动力马达优选高速气动马达。

10.优选地,所述固定支杆为多节布置,固定支杆提前套在传输管线上,各节固定支杆在端头位置可以嵌套拼接并能进行锁定。

11.优选地,所述传输管线优选两条气管与一条水管并联,两条气管用于控制动力马

达的换向。

12.一种矿用深孔开槽装备及工作方法:使用前,变径开槽锯片处于非转动状态,其直径较小,可以通过拼接多根固定支杆将变径开槽锯片插入深孔中需要开槽的位置,并调整好变径开槽锯片的开槽方向,然后开启动力控制模块,动力控制模块通过传输管线将动力传递给马达,动力马达再将动力通过传动装置传递给变径开槽锯片,变径开槽锯片转动起来后,其直径变大,直径大于钻孔直径后,变径开槽锯片与钻孔孔壁发生碰撞实现切割,通过逐渐向外抽动固定支杆实现对深孔岩壁的开槽作业。

13.通过上述技术方案,该种深孔开槽装备可以很轻松地实现对深孔岩壁的定向开槽作业,设备整体结构简单,成本低廉,方便实用。

14.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

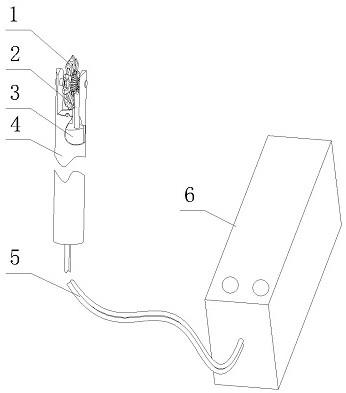

15.下面结合附图和实施例对本发明进一步说明。附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:图1是深孔开槽装备整体结构布局示意图;图2是深孔开槽装备变径开槽锯片部分结构示意图;图3是深孔开槽装备活动刀头部分结构示意图;图4是深孔开槽装备固定支杆部分结构示意图。

16.附图标记说明1、变径开槽锯片;101、活动刀头;101a、第一刀刃;101b、第二刀刃;102、铰链;103、主转盘;104、中轴;105、第一锥齿轮;2、传动装置;201、第二锥齿轮;3、动力马达;4、固定支杆;401、水管喷头;5、传输管线;6、动力控制模块。

具体实施方式

17.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

18.如图1所示,本发明提供了一种矿用深孔开槽装备,该发明包括变径开槽锯片1、传动装置2、动力马达3、固定支杆4、传输管线5、动力控制模块6,动力马达3通过传动装置2将动力传递给变径开槽锯片1,变径开槽锯片1在转动速度升高时其整体直径会增大,固定支杆4对各部分进行位置固定及支撑,动力控制模块6通过传输管线5将动力传输给动力马达3,并且可以控制动力马达3的启动、停止以及转动速度。使用时,变径开槽锯片1不转动的情况下,其直径较小,可以通过固定支杆4将其插入深孔中需要开槽的位置,然后开启动力控制模块6,动力通过传输管线5传递给动力马达3,动力马达3再将转动动力通过传动装置2传递给变径开槽锯片1,变径开槽锯片1转动起来后,其直径变大,因而就可以切割钻孔周边的岩壁。

19.如图2所示,结合图1,变径开槽锯片1包括活动刀头101、铰链102、主转盘103、中轴104,活动刀头101与主转盘103之间设有铰链102,活动刀头101可绕铰链102在一定范围内

发生转动,活动刀头101均匀布置在主转盘103四周,中轴104设置在主转盘103中心位置对整个变径开槽锯片1进行支撑。主转盘103上设有第一锥齿轮105,与传动装置2上的第二锥齿轮201匹配传动,用来调节转速比及扭矩传递方向。图2左侧为变径开槽锯片1静止状态,图2右侧为变径开槽锯片1转动起来后的状态,活动刀头101在离心力的作用下向外散开,增加了变径开槽锯片1的直径。

20.如图3所示,结合图1,活动刀头101上设有第一刀刃101a和第二刀刃101b,分别设在活动刀头101的左右两侧。变径开槽锯片1转动方向不同时,活动刀头101的第一刀刃101a和第二刀刃101b分别与岩石发生碰撞产生切割效果,活动刀头101两侧设置刀刃,有利于提高刀头的使用效率。活动刀头101上部为实心设置以便增加刀头切割动力,活动刀头101下部开有槽孔,以便和主转盘103配合连接。

21.如图4所示,结合图1,固定支杆4上设有水管喷头401,水管喷头401布置在变径开槽锯片1附近,通过传输管线5与动力控制模块6连通,动力控制模块6为传输管线5提供高压水,用于对变径开槽锯片1的冷却以及石屑的排除。

22.动力马达3优选高速气动马达,在矿井下面,气动动力较为容易获得,并且也更加安全。固定支杆4为多节布置,固定支杆4提前套在传输管线5上,各节固定支杆4在端头位置可以嵌套拼接并能进行锁定,拼接后用于深孔开槽,可拆卸是考虑了矿井中工作面的高度常常小于钻孔的深度。传输管线5优选两条气管与一条水管并联,两条气管用于控制动力马达3的换向。

23.结合以上诸图,一种矿用深孔开槽装备及工作方法,使用前,变径开槽锯片1处于非转动状态,其直径较小,可以通过拼接多根固定支杆4将变径开槽锯片1插入深孔中需要开槽的位置,并调整好变径开槽锯片1的开槽方向,然后开启动力控制模块6,动力控制模块6通过传输管线5将动力传递给马达3,动力马达3再将动力通过传动装置2传递给变径开槽锯片1,变径开槽锯片1转动起来后,其直径变大,直径大于钻孔直径后,变径开槽锯片1与钻孔孔壁发生碰撞实现切割,通过逐渐向外抽动固定支杆4实现对深孔岩壁的开槽作业。

24.通过上述技术方案,该种深孔开槽装备可以很轻松地实现对深孔岩壁的定向开槽作业,设备整体结构简单,成本低廉,方便实用。

25.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型、组合均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1