高抛自密实微膨胀钢管混凝土施工工艺的制作方法

1.本发明涉及建筑施工技术领域,具体涉及高抛自密实微膨胀钢管混凝土施工工艺。

背景技术:

2.随着建筑技术的迅速发展,钢管混凝土在高层建筑和大跨度结构工程中得到了广泛的推广应用。钢管混凝土结构(concrete

‑

filled steel tube,简作cfst),是指在钢管内填充混凝土而形成的组合结构,它能够更有效地发挥钢材与混凝土两种材料各自的优点,又克服了钢管结构易屈曲的缺点。相比钢结构,cfst可节省大量钢材,耐火性更好;相比混凝土结构,cfst可获得更大的建筑空间,减少自重和水泥用量,提高抗震性能等。钢管混凝土能利用钢管和混凝土两种材料在受力过程中相互之间的协同承载作用,使钢管混凝土具有承载能力高、塑性和韧性好、耐火和抗震性能好、经济效益优良等特点。

3.然而,钢管混凝土工程由于混凝土灌注量大,泵送高度大,混凝土被外围钢管所包裹,使得灌注施工难度相当大。高抛自密实混凝土由于具有很高的流动性而不离析、不泌水,能不经振捣或辅助振捣而自动流平并达到密实的特点,利用混凝土从高位落下时产生的动能达到振实混凝土的目的,可有效解决钢管混凝土的施工困难,并可避免出现因无法振捣或振捣不足而造成空洞、蜂窝等质量缺陷,大大降低施工噪声,加快施工速度,保证和提高施工质量,是钢管混凝土施工方法的发展方向之一。

4.可是,钢管混凝土组合材料的关键技术必须使核心混凝土与钢管壁紧密结合,想要获得可靠的复合效果,必须解决膨胀与收缩和强度发展的协同性,密闭状态下混凝土持续稳定膨胀、混凝土

‑

钢管壁膨胀应力设计与可控性,膨胀混凝土的制备及其施工技术。

5.因此,建筑施工技术领域亟需一种能克服“高抛自密实混凝土”、“微膨胀混凝土”、“钢柱混凝土”各自的技术难点及三者结合的技术障碍,并可应用于高层建筑的高抛自密实微膨胀钢管混凝土施工工艺。

技术实现要素:

6.本发明克服了现有技术的缺陷,提供一种能克服“高抛自密实混凝土”、“微膨胀混凝土”、“钢柱混凝土”各自的技术难点及三者结合的技术障碍,并可应用于高层建筑的高抛自密实微膨胀钢管混凝土施工工艺。

7.本发明通过下述技术方案实现:

8.高抛自密实微膨胀钢管混凝土施工工艺,包括ⅰ.物料调配、ⅱ.样品试验、ⅲ.施工作业三个工艺模块;

9.其中,工艺模块ⅰ.物料调配包括以下步骤:a.材料选择、b.配比设计、c. 测试验证;

10.其中,工艺模块ⅱ.样品试验包括以下步骤:d.钢柱制作、e.初次浇筑、f. 二次浇筑、g.养护试验;

11.其中,工艺模块ⅲ.施工作业包括以下步骤:h.钢柱改良、j.泵砼布料、k. 辅助振捣、m.清理养护。

12.进一步的,步骤a.材料选择中,包括以下材料:

13.a1.水泥:28d抗压强度52mpa、安定性合格的42.5r普通硅酸盐水泥;

14.a2.粉煤灰:需水量比为92%、0.045mm筛筛余10.3%的ⅰ级粉煤灰;

15.a3.硅灰:二氧化硅含量94%、活性指数114%的硅灰;

16.a4.膨胀剂:比表面积为255m2/kg、7d水中限制膨胀率为0.025%的三膨胀源膨胀剂wg

‑

cma;

17.a5.细骨料:细度模数2.7、石粉含量6%的中砂;

18.a6.粗骨料:连续级配5~20、表观密度2.67g/cm3、压碎指标7%的碎石;

19.a7.泵送剂:固含量15.10%、减水率31%、抗压强度比199%的高抛自密实混凝土专用泵送剂。

20.进一步的,步骤b.配比设计中,各材料的质量份为:水泥488.2

‑

547.8、粉煤灰29.7

‑

36.3、硅灰29.7

‑

36.3、膨胀剂32.4

‑

39.6、细骨料733.5

‑

896.5、粗骨料831.6

‑

1016.4、泵送剂15.12

‑

18.48。

21.进一步的,步骤c.测试验证中,试验的项目包括c1.拓展度、c2.坍落度、 c3.t500拓展时间、c4.倒筒时间、c5.拌和物离析率、c6.u型箱高差测试。

22.进一步的,步骤d.钢柱制作中,钢柱的规格为1200mm

×

1600mm

×

8000mm,壁厚30mm;步骤e.初次浇筑中为针对钢柱下部四米的浇筑形式,采用汽车泵、无振捣的方式进行;步骤f.二次浇筑中为针对钢柱上部四米的浇筑形式,采用汽车泵、微振捣的方式进行。

23.进一步的,步骤g.养护试验中,包括顶部开放面覆盖、初凝拉毛灌水、d7 敲检空响并超声探测、d28敲检空响并超声探测、d135定点切割并取样实测。

24.进一步的,步骤h.钢柱改良中,包括在钢柱内侧壁增设栓钉,和/或,在水平隔板上增设透气孔。

25.进一步的,步骤j.泵砼布料中,包括以下分步骤:

26.j1.泵前拓展度和坍落度测试;

27.j2.布设的高压泵管;

28.j3.钢柱下部四米无振捣高压泵管均匀布料。

29.进一步的,步骤k.辅助振捣中,针对钢柱上部四米在泵砼布料的同事,采用振捣棒插入下层砼5

‑

10cm进行辅助振捣,振捣点按梅花形均匀布置,逐点移动、快插慢拔,每点振捣时间5~10秒,至混凝土表面平齐不再明显下降,不再出现气泡。

30.进一步的,步骤m.清理养护中,包括以下分步骤:

31.m1.浇筑布料至砼顶距离钢柱顶部开口600mm时停止浇筑,将上部100mm厚的砼浆盛出,顶部用工具划拉毛糙;

32.m2.初凝后在砼顶部灌注200mm厚的清水养护,并在钢柱顶部开口处加设盖子。

33.m3.上面一节钢柱安装前盛出砼顶部剩余清水并擦干砼顶,去除管壁上粘连的砼浆。

34.本发明与现有技术相比,具有如下的优点和有益效果:

35.1.钢管混凝土能够更有效地发挥钢材与混凝土两种材料各自的优点,又克服了钢

管结构易屈曲的缺点。

36.2.能节省大量钢材,耐火性更好,还可获得更大的建筑空间,减少自重和水泥用量,提高抗震性能。

37.3.钢管混凝土不需要模板和支模体系,可以节约大量的木材,具有良好的环保意义。

38.4.高抛自密实混凝土利用混凝土从高位落下时产生的动能达到振实混凝土的目的,可有效解决钢管混凝土的施工困难,并可避免出现因无法振捣或振捣不足而造成空洞、蜂窝等质量缺陷,大大降低施工噪声。

39.5.可以多层钢管柱一次施工,加快施工速度,保证和提高施工质量,具有良好的经济效益与社会效益,具有极大的推广价值和广阔的应用前景。

附图说明

40.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

41.图1为本发明试验钢柱的结构示意图;

42.图2为本发明钢柱采样点位的示意图;

43.图3为本发明a处采样的点位的形貌示意图;

44.图4为本发明b处采样的点位的形貌示意图;

45.图5为本发明c处采样的点位的形貌示意图;

46.图6为本发明d处采样的点位的形貌示意图;

47.图7为本发明e处采样的点位的形貌示意图;

48.图8为本发明f处采样的点位的形貌示意图;

49.图9为本发明g处采样的点位的形貌示意图;

50.图10为本发明h处采样的点位的形貌示意图;

51.图11为本发明i处采样的点位的形貌示意图;

52.图12为本发明j处采样的点位的形貌示意图;

53.图13为本发明k处采样的点位的形貌示意图;

54.图14为本发明l处采样的点位的形貌示意图;

具体实施方式

55.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

56.高抛自密实微膨胀钢柱混凝土施工工艺,包括ⅰ.物料调配、ⅱ.样品试验、ⅲ.施工作业三个工艺模块。

57.工艺模块ⅰ.物料调配包括以下步骤:a.材料选择、b.配比设计、c.测试验证;

58.步骤a.材料选择中,包括以下材料:

59.a1.水泥:28d抗压强度52mpa、安定性合格的42.5r普通硅酸盐水泥;

60.a2.粉煤灰:需水量比为92%、0.045mm筛筛余10.3%的ⅰ级粉煤灰;

61.a3.硅灰:二氧化硅含量94%、活性指数114%的硅灰;

62.a4.膨胀剂:比表面积为255m2/kg、7d水中限制膨胀率为0.025%的三膨胀源膨胀剂wg

‑

cma;

63.a5.细骨料:细度模数2.7、石粉含量6%的中砂;

64.a6.粗骨料:连续级配5~20、表观密度2.67g/cm3、压碎指标7%的碎石;

65.a7.泵送剂:固含量15.10%、减水率31%、抗压强度比199%的高抛自密实混凝土专用泵送剂。

66.步骤b.配比设计中,各材料的质量份为:水泥488.2

‑

547.8、粉煤灰29.7

‑

36.3、硅灰29.7

‑

36.3、膨胀剂32.4

‑

39.6、细骨料733.5

‑

896.5、粗骨料831.6

‑

1016.4、泵送剂15.12

‑

18.48。

67.步骤c.测试验证中,试验的项目包括c1.拓展度、c2.坍落度、c3.t500拓展时间、c4.倒筒时间、c5.拌和物离析率、c6.u型箱高差测试。

68.表1物料配比(kg/m3)

69.编号水泥粉煤灰硅灰膨胀剂细骨料粗骨料外加剂149833333681592416.8246332323483794815.7349634343677695616.8449634343684888416.8549634343681592415.0

70.物料配比试验的五个实施例具体组分见上表(表1),五个实施例各项试验的试验结果见下表(表2)。

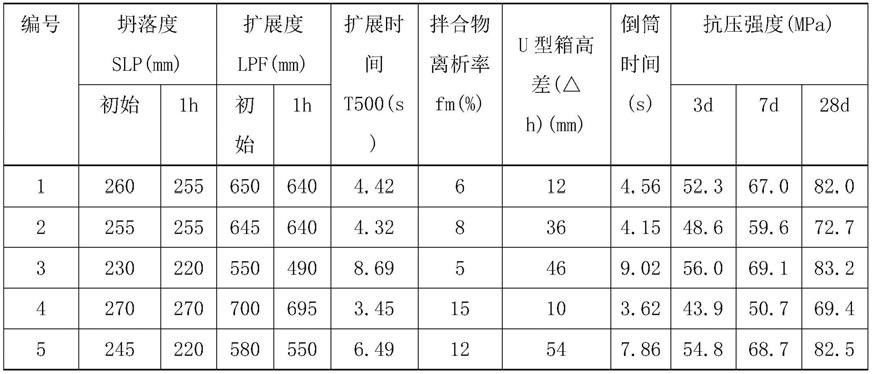

71.表2试验结果

[0072][0073]

由表1、表2可知,在混凝土胶凝材料掺量不同时,如编号1和2所示,对混凝土抗压强度存在较大影响,因此需选择合理的胶凝材料用量,确定为600 kg/m3的胶凝材料用量;当混凝土砂率不同时,如编号1、编号3和编号4所示,对混凝土的流动性能存在较大影响,当砂率过小时,容易出现骨料外露、包裹性差的现象,而砂率过低则会出现混凝土强度下降的现象,并且出现离析性差、间隙通过性差的现象,因此有必要选择合理的砂率;在混凝土外加剂掺量不同时,对混凝土的和易性,特别是流动性存在着较大的影响,如编号5所示,自密

实混凝土流动性较差,并且坍落度经时损失严重,间隙通过性也很差,因此应当选择合理的外加剂掺量。

[0074]

工艺模块ⅱ.样品试验包括以下步骤:d.钢柱制作、e.初次浇筑、f.二次浇筑、g.养护试验;

[0075]

步骤d.钢柱制作中,钢柱的规格为1200mm

×

1600mm

×

8000mm,壁厚30mm;步骤e.初次浇筑中为针对钢柱下部四米的浇筑形式,采用汽车泵、无振捣的方式进行;

[0076]

步骤f.二次浇筑中为针对钢柱上部四米的浇筑形式,采用汽车泵、微振捣的方式进行。

[0077]

步骤g.养护试验中,包括顶部开放面覆盖、初凝拉毛灌水、d7敲检空响并超声探测、d28敲检空响并超声探测、d135定点切割并取样实测。

[0078]

工艺模块ⅲ.施工作业包括以下步骤:h.钢柱改良、j.泵砼布料、k.辅助振捣、m.清理养护。

[0079]

步骤h.钢柱改良中,包括在钢柱内侧壁增设栓钉,和/或,在水平隔板上增设透气孔。

[0080]

步骤j.泵砼布料中,包括以下分步骤:j1.泵前拓展度和坍落度测试;j2. 布设的高压泵管;j3.钢柱下部四米无振捣高压泵管均匀布料。

[0081]

步骤k.辅助振捣中,针对钢柱上部四米在泵砼布料的同事,采用振捣棒插入下层砼5

‑

10cm进行辅助振捣,振捣点按梅花形均匀布置,逐点移动、快插慢拔,每点振捣时间5~10秒,至混凝土表面平齐不再明显下降,不再出现气泡。

[0082]

步骤m.清理养护中,包括以下分步骤:m1.浇筑布料至砼顶距离钢柱顶部开口600mm时停止浇筑,将上部100mm厚的砼浆盛出,顶部用工具划拉毛糙;m2. 初凝后在砼顶部灌注200mm厚的清水养护,并在钢柱顶部开口处加设盖子。m3. 上面一节钢柱安装前盛出砼顶部剩余清水并擦干砼顶,去除管壁上粘连的砼浆。

[0083]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0084]

可以理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的组件或机构必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0085]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明较佳的实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1