一种桁架施工方法与流程

1.本技术涉及建筑施工技术领域,尤其涉及一种桁架施工方法。

背景技术:

2.经过近十几年的研究和工程实践,得益于钢材质量均匀的特点,空间桁架结构体系在体育场馆、商业中心、文化设施中广泛应用。它能够将建筑艺术、结构艺术和社会需求有机结合起来,具有跨度大、受力复杂的特点。但是在桁架结构的加工过程中,腹杆与下弦杆连接后,腹杆相对下弦杆的另一端容易因为与下弦杆的连接而移位,从而影响结构的质量。

技术实现要素:

3.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出一种桁架施工方法,能够保证桁架结构的质量。

4.本技术的实施例公开了一种桁架施工方法,包括:

5.s1:将第一施工单元的下弦杆与端头柱连接;

6.s2:在下弦杆上连接支撑架;

7.s3:将腹杆的一端连接在所述下弦杆上,并将支撑架与所述腹杆进行连接;

8.s4:所述腹杆相对所述下弦杆的另一端为测试端,检测所述测试端是否位于预设位置,若所述检测端未位于预设位置,调整所述测试端至预设位置。

9.根据本技术实施例的一种桁架施工方法,至少具有如下有益效果:在腹杆与下弦杆连接后可以检测腹杆上检测端的位置,当检测端移位时,调整检测端的位置至预设位置,从而保证桁架结构的质量。

10.根据本技术的一些实施例,在步骤s4中,若检测到所述测试端未位于所述预设位置,将滑轮的一端与所述端头柱固定连接,将绳索的一端与所述腹杆固定连接,将所述绳索的另一端绕过所述滑轮,并对绕过所述滑轮的一端施力,调整所述测试端的位置。

11.根据本技术的一些实施例,调整所述测试端的位置至所述预设位置后,将夹层钢与所述端头柱焊接,并将所述夹层钢与所述腹杆连接。

12.根据本技术的一些实施例,在步骤s1中,通过两个支撑胎架分别对所述下弦杆的两端进行支撑。

13.根据本技术的一些实施例,所述支撑胎架包括支架、千斤顶和钢板,所述钢板位于所述千斤顶和所述支架之间,通过所述千斤顶相对所述支架的另一端对所述下弦杆进行支撑。

14.根据本技术的一些实施例,在步骤s2和步骤s3实施的过程中,同时将第二施工单元的下弦杆与所述第一施工单元的下弦杆进行连接。

15.根据本技术的一些实施例,当所述第二施工单元的下弦杆与所述第一施工单元的下弦杆不位于同一直线时,所述第二施工单元的下弦杆和腹杆均采用屈服强度690mpa的钢

材。

16.根据本技术的一些实施例,完成所述夹层钢的焊接后,将上弦杆与所述端头柱连接,并将所述上弦杆与所述腹杆连接。

17.根据本技术的一些实施例,所述下弦杆包括第一竖板和第二竖板,所述第一竖板和所述第二竖板之间设有若干个第一横杆;

18.所述腹杆包括第三竖板和第四竖板,所述第三竖板和所述第四竖板之间设有若干个第二横杆。

19.根据本技术的一些实施例,当所述下弦杆的厚度大于80mm时,下弦板还包括第一加强板和第二加强板,所述第一加强板位于所述第一竖板相对所述第二竖板的另一侧,所述第二加强板位于所述第二竖板相对所述第一竖板的另一侧;

20.当所述腹杆的厚度大于80mm时,所述腹杆还包括第三加强板和第四加强板,所述第三加强板位于所述第三竖板相对所述第四竖板的另一侧,所述第四加强板位于所述第四竖板相对所述第三竖板的另一侧。

21.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

22.下面结合附图和实施例对本技术做进一步的说明,其中:

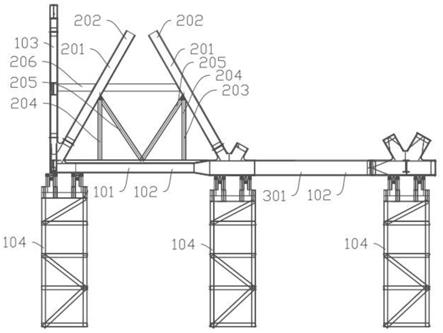

23.图1为本技术实施例第一步操作后的结构示意图;

24.图2为本技术实施例第三步操作后的结构示意图;

25.图3为本技术另一个实施例第三步操作后的结构示意图;

26.图4为本技术实施例第四步操作后的结构示意图;

27.图5为本技术实施例第五步操作后的结构示意图;

28.图6为通过本技术实施例的桁架加工方法形成的桁架结构;

29.图7为图1实施例中下弦杆的侧面结构结构示意图;

30.图8为另一个实施例中的下弦杆的侧面结构示意图;

31.图9为图4中a处的放大图。

32.附图标记:第一施工单元101、下弦杆102、端头柱103、支撑胎架104、千斤顶105、支架106、钢板107、腹杆201、测试端202、支撑架203、直杆204、斜杆205、夹层钢206、第二施工单元301、滑轮401、绳索402、上弦杆501、第一腹杆601、第一竖板701、第二竖板702、第一横杆703、第一加强板704、第二加强板705。

具体实施方式

33.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

34.在本技术的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和

操作,因此不能理解为对本技术的限制。

35.在本技术的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

36.本技术的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本技术中的具体含义。

37.本技术的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

38.本技术公开了一种桁架施工方法,该方法包括如下步骤:

39.第一步,在第一施工单元101中,连接下弦杆102和端头柱103。如图1所示,首先将下弦杆102的两端分别设置在两个支撑胎架104上,通过支撑胎架104对下弦杆102进行支撑,然后将端头柱103的一端焊接在下弦杆102的一个端部上,并使得下弦杆102和端头柱103大致呈90度设置。

40.第二步,在下弦杆102上设置支撑架203,如图2所示,支撑架203包括两个直杆204和两个斜杆205,直杆204的一端通过焊接与下弦杆102连接,并使得直杆204大致与下弦杆102成90度设置,斜杆205位于两个直杆204之间,且斜杆205的一端与直杆204相对下弦杆102的另一侧连接,斜杆205相对直杆204的另一端与下弦杆102连接,并使得斜杆205相对下弦杆102倾斜设置,如图2所示,两个斜杆205连接于下弦杆102的同一位置,从而使得支撑架203形成了m型结构,使得支撑架203的结构可以更加稳定。

41.第三步,连接腹杆201,首先将腹杆201的一端与下弦杆102连接,并使得腹杆201和下弦杆102倾斜设置,与此同时,将腹杆201与支撑架203连接,通过支撑架203对腹杆201进行支撑,例如,如图2所示,腹杆201连接于支撑架203的直杆204和腹杆201的连接位置。

42.如图2所示,为了桁架结构的稳定,第一施工单元101中设有两个腹杆201,并使得两个腹杆201尽量对称设置,从而增强桁架结构的稳定性。此时,每个腹杆201对应一个直杆204和一个斜杆205,从而使得每个腹杆201都被提供足够的支撑。

43.第四步,如图2至图4所示,测试腹杆201相对下弦杆102的另一侧设有测试端202,当完成腹杆201和下弦杆102以及支撑架203的连接后,腹杆201可能会因为加工方式(例如焊接)而产生形变,从而使得测试端202影响桁架结构的质量,所以在腹杆201连接后,需要检测测试端202的位置,若测试端202的位置位于一开始的预设位置,则可以直接进行下一步操作,若测试端202的位置偏离一开始的预设位置,则需要调整测试端202的位置后,再执行下一步操作。

44.当经过检测,测试端202偏离了预设位置,例如,图4所示的右侧腹杆201,设其为第一腹杆601,若第一腹杆601向如图4和图9所述的右侧偏离,则需要通过工具将其向如图4和图9所示的左侧移动,如图4和图9所示,此时可以将滑轮401的一端与端头柱103固定连接,

并将绳索402的一端与第一腹杆601连接,然后将绳索402的另一端缠绕在滑轮401上,并对绕过滑轮401的一端施力,从而通过绳索402给第一腹杆601实际如图4和图9所示的左侧的力,使得第一腹杆601产生形变,从而使得测试端202位于预设位置。

45.第五步,如图5所示,当调整第一施工单元101的两个腹杆201的测试端202均位于预设位置后,开始连接夹层钢206,夹层钢206的一端与端头柱103连接,并使得夹层钢206与腹杆201进行连接,从而通过夹层钢206给腹杆201定位。

46.完成上述所有操作后,可以将上弦杆50分别与端头柱103以及腹杆201连接,完成第一施工单元101的加工。具体的,如图5所示,第两个腹杆201均连接于上弦杆501上,从而形成较为稳定的桁架结构。

47.具体的,如图1所示,在第一步中,支撑胎架104包括支架106、千斤顶105和钢板107,钢板107位于支架106和千斤顶105之间,支架106给千斤顶105提供支撑,千斤顶105相对支架106的另一端用于支撑下弦杆102,从而对下弦杆102进行支撑。由于不同的下弦杆102可能具有不同的安装高度,所以可以在千斤顶105和支架106之间设置有厚度不同,数量不等的钢板107,从而使得千斤顶105具有不同的高度,从而可以对具有不同高度要求的下弦杆102进行支撑。

48.具体的,如图2至图4所示,在第二步和第三步的实施例该过程中,在下弦杆102上安装支撑架203和腹杆201的同时,可以开始加工第二施工单元301,即如图,2所示,将第二施工单元301的下弦杆102与第一施工单元101中的下弦杆102进行连接(之前需要通过支撑胎架104第二施工单元301的下弦杆102进行支撑),从而提高生产效率。进而可以开始第二施工单元301的加工,当安装第一施工单元101中的上弦架时,可以同时安装第二施工单元301中的腹杆201和夹层钢206,并使得第一施工单元101的上弦杆501的吊装与第二施工单元301中的腹杆201和夹层钢206的吊装尽量同时进行,且三者的焊接也尽量同时进行,方便操作人员操作。

49.具体的,如图3所示,第一施工单元101的下弦杆102和第二施工单元301中的下弦杆102大致呈直线设置,若第一施工单元101中的下弦杆102和第二施工单元301的下弦杆102倾斜设置(如图6所示),则倾斜设置的第二施工单元301中的下弦杆102和腹杆201采用屈服强度为690mpa的钢材,从而保证整体桁架的结构稳定和安全。

50.根据上述方法,可以后续进行第三施工单元、第四单元等施工,从而形成完整的桁架结构。

51.具体的,如图7所示,下弦杆102、腹杆201和上弦杆501的横截面如图7所示,均为具有开口的杆状结构,具体的,下弦杆102包括第一竖板701和第二竖板702,第一竖板701和第二竖板702大体呈平行设置,第一竖板701和第二竖板702设置有若干第一横杆703,从而形成较为顽固的结构。由于腹杆201和上弦杆501的截面结构与下弦杆102大致相同,可以理解的是,腹杆201包括大致平行设置的第三竖板和第四竖板,第三竖板和第四竖板之间设有若干第二横杆;且上弦杆501包括大致平行设置的第五竖板和第六竖板,第五竖板和第六竖板之间设有若杆第三横杆,从而形成稳定的桁架结构。

52.具体的,如图8所示,当下弦杆102的厚度超过80mm时,需要对下弦杆102进行加固处理,此时,下弦杆102还包括第一加强板704和第二加强板705,第一加强板704位于第一竖板701相对第二竖板702的另一侧,第二加强板705位于第二竖板702相对第一竖板701的另

一侧,从而形成较为稳固的下弦杆102结构。

53.可以理解的是,由于腹杆201、上弦杆501与下弦杆102的结构大致相同(结构形式一致,可能存在具体的尺寸差别),所以当腹杆201的厚度大于80mm时,腹杆201还包括第三加强板和第四加强板,第三加强板位于第三竖板相对第四竖板的另一侧,第四加强板位于第四竖板相对第三竖板的另一侧,从而形成较为稳固的下弦杆102结构;当上弦杆501的厚度大于80mm时,上弦杆501还包括第五加强板和第六加强板,第五加强板位于第五竖板相对第六竖板的另一侧,第六加强板位于第六竖板相对第五竖板的另一侧,从而形成较为稳固的上弦杆501结构,通过腹杆201、上弦杆501与下弦杆102形成较为稳定的桁架结构。

54.上面结合附图对本技术实施例作了详细说明,但是本技术不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下作出各种变化。此外,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1