一种出料装置、配料系统及其使用方法与流程

1.本发明属于商品混凝土技术领域,特别涉及一种出料装置、配料系统及其使用方法。

背景技术:

2.近年来随着我国商品混凝土制造技术的快速发展,人们对商品混凝土的生产效率和生产方式提出了越来越多的理想化设想。随着国家大力推行绿色建材方案,传统的商品混凝土生产方式显得格格不入。

3.传统料仓系统需要有储料仓、称重器、下料口等繁琐的设备配合工作,运行复杂,精度较低,环节过多,容易出错,称量经常会因为骨料的下落冲击变得不稳定。

技术实现要素:

4.为了使商品混凝土的生产方式更加智能化、自动化,提高骨料的下料精度,本发明提供一种出料装置、配料系统及其使用方法。

5.本发明的一种出料装置的技术方案如下:

6.一种出料装置,包括滑动卸料口、若干导滑槽、以及驱动装置;所述滑动卸料口包括若干滑瓣,各个滑瓣呈环形分布,相邻的滑瓣之间活动连接;所述导滑槽与滑瓣滑动连接,所述滑瓣沿导滑槽的延伸方向滑动;所述驱动装置与各个滑瓣连接;当驱动装置驱动滑瓣向上滑动时,滑动卸料口逐步打开,当驱动装置驱动滑瓣向下滑动时,滑动卸料口逐步关闭。

7.本发明的一种出料装置,安装于料仓或其他储料装置下部出料口处。当需要开始出料时,驱动装置驱动各个滑瓣向上滑动,滑动卸料口逐步打开,骨料开始下落;当需要停止出料时,驱动装置驱动各个滑瓣向下滑动,滑动卸料口逐步关闭,骨料停止下落。由于滑动卸料口的开度可以通过滑瓣的滑动进行调整,因此,可以通过控制出料速率实现精确出料的目的。刚开始出料时,滑动卸料口的开度可以适当调大;当出料接近完成时,可以逐步减小滑动卸料口的开度,减小出料速率,防止因不能及时关闭出料口而导致的出料超量的情况出现。

8.本发明的一种出料装置,一个滑瓣可以对应一个导滑槽,也可以根据不同的工况需要,对应多个导滑槽,为滑瓣提供更可靠的支撑力。

9.进一步的,所述的出料装置中,还包括支架,所述支架的一端与导滑槽固定连接。支架用于出料装置的安装,支架的另一端与料仓或其他储料装置的出料口处固定连接。

10.进一步的,所述的出料装置中,具体的,所述滑动卸料口为倒锥形结构,所述滑瓣为两个,两个滑瓣相对设置。

11.进一步的,所述的出料装置中,还包括挡料板,所述挡料板设置于滑瓣的底部,当滑瓣向下滑动时,各个滑瓣的料板相互靠近,形成密闭空间。当滑动卸料口关闭时,挡料板可以防止骨料或粉料落下,避免对出料的精度造成影响。

12.进一步的,所述的出料装置中,所述导滑槽上设置震动装置。震动装置启动后,物料不易粘附在滑瓣上,减少了堵料现象的发生。

13.进一步的,所述的出料装置中,滑瓣外表面由上至下间隔设置限位条,所述导滑槽由上至下间隔设置卡条。限位条可以被卡条阻挡,使滑瓣在驱动装置不工作的情况下保持静止,从而使滑动卸料口的开度保持稳定,不受物料下滑的冲击力的影响。当驱动装置工作时,限位条又可以突破卡条,使滑瓣正常的在导滑槽上滑动。另外,限位条以及卡条也可以使滑瓣在滑动过程中产生振动,从而防止物料粘附在滑瓣上。

14.进一步的,所述的出料装置中,还包括刮板,所述刮板沿料仓的出料口周边设置,所述刮板的刀口靠近滑瓣内表面设置。当滑瓣滑动时,刮板可以将粘在滑瓣上的物料刮下,防止出料口堵塞。

15.进一步的,所述的出料装置中,还包括挡板结构,所述挡板结构包括收纳箱、以及设置于收纳箱中的可伸缩挡板;所述收纳箱设置于滑瓣的一侧;所述可伸缩挡板伸出收纳箱的一侧设置于与设置收纳箱的滑瓣相邻的滑瓣的一侧。当滑瓣向上滑动时,相邻的滑瓣间的可伸缩挡板逐步从收纳箱中拉出,形成围挡,防止物料从滑瓣与滑瓣之间的空隙漏出。当滑瓣向下滑动时,可伸缩挡板收缩至收纳箱中。

16.本发明还提供一种配料系统。

17.本发明的配料系统的技术方案如下:

18.一种配料系统,包括若干上述的出料装置、计量斗、料仓、控制器、以及重力传感器;所述计量斗内设置重力传感器,所述计量斗下部的出料口处设置出料装置,所述计量斗通过支架与出料装置连接;所述料仓内设置重力传感器,所述料仓下部的出料口处设置出料装置;所述料仓通过支架与出料装置连接;所述料仓的出料口设置于计量斗的上部;各个出料装置、各个重力传感器与控制器信号连接。

19.本发明的一种配料系统,重力传感器可以实时计量计量斗、以及料仓内的物料的重量,并在出料装置打开时,进行出料量的计算。各个出料装置、各个重力传感器又与控制器信号连接,实现重力传感器与对应的出料装置的联动。当需要开始出料时,驱动装置驱动各个滑瓣向上滑动,滑动卸料口逐步打开,骨料开始下落;当需要停止出料时,驱动装置驱动各个滑瓣向下滑动,滑动卸料口逐步关闭,骨料停止下落。由于滑动卸料口的开度可以通过滑瓣的滑动进行调整,因此,可以通过控制出料速率实现精确出料的目的。刚开始出料时,滑动卸料口的开度可以适当调大;当出料接近完成时,可以逐步减小滑动卸料口的开度,减小出料速率,防止因不能及时关闭出料口而导致的出料超量的情况出现。

20.本发明还提供一种上述配料系统的使用方法。

21.本发明的配料系统的使用方法的技术方案如下:

22.一种配料系统的使用方法,包括如下步骤:

23.s1,控制器关闭计量斗下部的出料装置,根据配方,分别打开各个料仓下部的出料装置,开始出料;

24.s2,控制器通过重力传感器计算各个料仓的出料量,当出料量接近配方需要时,逐步减小对应的料仓下部的出料装置的滑动卸料口的开度,直至出料量到达配方需要,关闭滑动卸料口;

25.s3,控制器打开计量斗下部的出料装置,开始出料;

26.s4,控制器当出料量接近需求量时,逐步减小计量斗下部的出料装置的滑动卸料口的开度,直至出料量到达需求量,关闭滑动卸料口。

27.本发明的一种配料系统的使用方法,重力传感器可以实时计量计量斗、以及料仓内的物料的重量,并在出料装置打开时,进行出料量的计算。各个出料装置、各个重力传感器又与控制器信号连接,实现重力传感器与对应的出料装置的联动。由于滑动卸料口的开度可以通过滑瓣的滑动进行调整,因此,可以通过控制出料速率实现精确出料的目的。刚开始出料时,滑动卸料口的开度可以适当调大;当出料接近完成时,可以逐步减小滑动卸料口的开度,减小出料速率,防止因不能及时关闭出料口而导致的出料超量的情况出现。

28.进一步的,所述的配料系统的使用方法中,s2、s4中还包括,控制器通过重力传感器检测到的物料重量以及滑动卸料口的开度计算理论出料速度,当控制器检测到实际出料速度小于理论出料速度时,增大滑动卸料口的开度。控制器检测到实际出料速度小于理论出料速度时,可能是由于滑动卸料口处出现堵塞情况造成的。增大滑动卸料口的开度后,造成堵塞的物料可以更块的落下,从而完成清堵的工作。

附图说明

29.图1是本发明的一种出料装置的闭合状态的示意图;

30.图2是本发明的一种出料装置的打开状态的示意图;

31.图3是本发明的一种出料装置的导滑槽的示意图;

32.图4是本发明的一种出料装置的挡板结构的示意图;

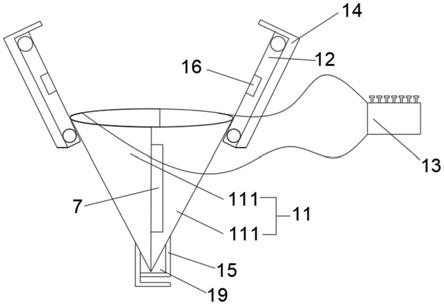

33.图5是本发明的一种配料系统的示意图。

具体实施方式

34.以下结合附图和具体实施例对本发明作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

35.实施例1:

36.参考图1、图2,本实施例提供一种出料装置1,包括滑动卸料口11、若干导滑槽12、以及驱动装置13;所述滑动卸料口11包括若干滑瓣111,各个滑瓣111呈环形分布,相邻的滑瓣111之间活动连接;所述导滑槽12与滑瓣111滑动连接,所述滑瓣111沿导滑槽12的延伸方向滑动;所述驱动装置13与各个滑瓣111连接;当驱动装置13驱动滑瓣111向上滑动时,滑动卸料口11逐步打开,当驱动装置13驱动滑瓣111向下滑动时,滑动卸料口11逐步关闭。

37.本实施例的一种出料装置,安装于料仓或其他储料装置下部出料口处。当需要开始出料时,驱动装置13驱动各个滑瓣111向上滑动,滑动卸料口11逐步打开,骨料开始下落;当需要停止出料时,驱动装置13驱动各个滑瓣111向下滑动,滑动卸料口11逐步关闭,骨料停止下落。由于滑动卸料口11的开度可以通过滑瓣111的滑动进行调整,因此,可以通过控制出料速率实现精确出料的目的。刚开始出料时,滑动卸料口11的开度可以适当调大;当出料接近完成时,可以逐步减小滑动卸料口11的开度,减小出料速率,防止因不能及时关闭出料口而导致的出料超量的情况出现。

38.本实施例的一种出料装置,一个滑瓣111可以对应一个导滑槽12,也可以根据不同

的工况需要,对应多个导滑槽12,为滑瓣111提供更可靠的支撑力。

39.参考图1,作为较佳的实施方式,所述的出料装置1中,还包括支架14,所述支架14的一端与导滑槽12固定连接。支架14用于出料装置1的安装,支架14的另一端与料仓或其他储料装置的出料口处固定连接。

40.参考图1,作为较佳的实施方式,所述的出料装置1中,具体的,所述滑动卸料口11为倒锥形结构,所述滑瓣111为两个,两个滑瓣111相对设置。

41.参考图1,作为较佳的实施方式,所述的出料装置1中,还包括挡料板15,所述挡料板15设置于滑瓣111的底部,当滑瓣111向下滑动时,各个滑瓣111的料板15相互靠近,形成密闭空间19。当滑动卸料口11关闭时,挡料板15可以防止骨料或粉料落下,避免对出料的精度造成影响。

42.参考图1,作为较佳的实施方式,所述的出料装置1中,所述导滑槽12上设置震动装置16。震动装置16启动后,物料不易粘附在滑瓣111上,减少了堵料现象的发生。

43.参考图3,作为较佳的实施方式,所述的出料装置1中,滑瓣111外表面由上至下间隔设置限位条17,所述导滑槽12由上至下间隔设置卡条18。限位条17可以被卡条18阻挡,使滑瓣111在驱动装置13不工作的情况下保持静止,从而使滑动卸料口11的开度保持稳定,不受物料下滑的冲击力的影响。当驱动装置13工作时,限位条17又可以突破卡条18,使滑瓣111正常的在导滑槽12上滑动。另外,限位条17以及卡条18也可以使滑瓣111在滑动过程中产生振动,从而防止物料粘附在滑瓣111上。

44.参考图5,作为较佳的实施方式,所述的出料装置1中,还包括刮板6,所述刮板6沿料仓3的出料口周边设置,所述刮板6的刀口靠近滑瓣111内表面设置。当滑瓣111滑动时,刮板6可以将粘在滑瓣111上的物料刮下,防止出料口堵塞。

45.参考图1、图2、图4,作为较佳的实施方式,所述的出料装置1中,还包括挡板结构7,所述挡板结构7包括收纳箱71、以及设置于收纳箱71中的可伸缩挡板72;所述收纳箱71设置于滑瓣111的一侧;所述可伸缩挡板72伸出收纳箱71的一侧设置于与设置收纳箱71的滑瓣111相邻的滑瓣111的一侧。当滑瓣111向上滑动时,相邻的滑瓣111间的可伸缩挡板72逐步从收纳箱71中拉出,形成围挡,防止物料从滑瓣111与滑瓣111之间的空隙漏出。当滑瓣111向下滑动时,可伸缩挡板72收缩至收纳箱71中。

46.实施例2:

47.参考图5,本实施例提供一种配料系统,包括若干实施例1所述的出料装置1、计量斗2、料仓3、控制器4、以及重力传感器5;所述计量斗2内设置重力传感器5,所述计量斗2下部的出料口处设置出料装置1,所述计量斗2通过支架14与出料装置1连接;所述料仓3内设置重力传感器5,所述料仓3下部的出料口处设置出料装置1;所述料仓3通过支架14与出料装置1连接;所述料仓3的出料口设置于计量斗2的上部;各个出料装置1、各个重力传感器5与控制器4信号连接。

48.本实施例的一种配料系统,重力传感器5可以实时计量计量斗2、以及料仓3内的物料的重量,并在出料装置1打开时,进行出料量的计算。各个出料装置1、各个重力传感器5又与控制器4信号连接,实现重力传感器5与对应的出料装置1的联动。当需要开始出料时,驱动装置13驱动各个滑瓣111向上滑动,滑动卸料口11逐步打开,骨料开始下落;当需要停止出料时,驱动装置13驱动各个滑瓣111向下滑动,滑动卸料口11逐步关闭,骨料停止下落。由

于滑动卸料口11的开度可以通过滑瓣111的滑动进行调整,因此,可以通过控制出料速率实现精确出料的目的。刚开始出料时,滑动卸料口11的开度可以适当调大;当出料接近完成时,可以逐步减小滑动卸料口11的开度,减小出料速率,防止因不能及时关闭出料口而导致的出料超量的情况出现。

49.实施例3:

50.本实施例提供一种实施例2所述的配料系统的使用方法,包括如下步骤:

51.s1,控制器4关闭计量斗2下部的出料装置1,根据配方,分别打开各个料仓3下部的出料装置1,开始出料;

52.s2,控制器4通过重力传感器5计算各个料仓3的出料量,当出料量接近配方需要时,逐步减小对应的料仓3下部的出料装置1的滑动卸料口11的开度,直至出料量到达配方需要,关闭滑动卸料口11;

53.s3,控制器4打开计量斗2下部的出料装置1,开始出料;

54.s4,控制器4当出料量接近需求量时,逐步减小计量斗2下部的出料装置1的滑动卸料口11的开度,直至出料量到达需求量,关闭滑动卸料口11。

55.本实施例的一种配料系统的使用方法,重力传感器5可以实时计量计量斗2、以及料仓3内的物料的重量,并在出料装置1打开时,进行出料量的计算。各个出料装置1、各个重力传感器5又与控制器4信号连接,实现重力传感器5与对应的出料装置1的联动。由于滑动卸料口11的开度可以通过滑瓣111的滑动进行调整,因此,可以通过控制出料速率实现精确出料的目的。刚开始出料时,滑动卸料口11的开度可以适当调大;当出料接近完成时,可以逐步减小滑动卸料口11的开度,减小出料速率,防止因不能及时关闭出料口而导致的出料超量的情况出现。

56.参考图5,作为较佳的实施方式,所述的配料系统的使用方法中,s2、s4中还包括,控制器4通过重力传感器5检测到的物料重量以及滑动卸料口11的开度计算理论出料速度,当控制器4检测到实际出料速度小于理论出料速度时,增大滑动卸料口11的开度。控制器4检测到实际出料速度小于理论出料速度时,可能是由于滑动卸料口11处出现堵塞情况造成的。增大滑动卸料口11的开度后,造成堵塞的物料可以更块的落下,从而完成清堵的工作。

57.上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1