人造无机板及其制备方法和复合地板与流程

1.本发明属于板材技术领域,具体涉及人造无机板及其制备方法和复合地板。

背景技术:

2.随着社会的不断发展,人们对家装材料的要求越来越高。天然石材作为地板材料,由于石材自身重量较重,给加工和铺装带来不便,逐渐被木质地板所代替。木质地板质地轻,运输、加工和铺装比较便利,但由于木材在潮湿或高温条件下容易变形,影响了木质地板的美观性和实用性,限制了木质地板的应用范围。

3.为了解决上述问题,特此提出本发明。

技术实现要素:

4.本发明的目的在于提供人造无机板,本发明提供的人造无机板具有优异的耐高温和耐水蚀性能,利用该人造无机板得到的复合地板不易变形,具有优异的尺寸稳定性。

5.为了实现上述目的,本发明提供如下技术方案:

6.人造无机板,包括改性无机层和玻璃纤维网格布层,所述改性无机层和玻璃纤维网格布层交替层叠;所述人造无机板的底层和面层为改性无机层;

7.所述改性无机层包括以下质量份的组分:46~68.5份矿石基料、20~24份木屑、3~5份改性剂和20~25份水;所述矿石基料包括氧化镁和硫酸镁。

8.优选的,所述矿石基料还包括氯化镁。

9.优选的,所述矿石基料还包括玻璃微珠。

10.优选的,所述人造无机板的总厚度为3~12mm。

11.本发明的另一目的在于提供人造无机板的制备方法。

12.为了实现上述目的,本发明提供如下技术方案:

13.本发明还提供了上述技术方案所述人造无机板的制备方法,包括如下步骤:

14.(1)将所述改性无机层的物料混合,发生改性反应,得到改性无机浆料;

15.(2)将所述步骤(1)得到的改性无机浆料铺在模具内,再依次进行固化和脱模,得到人造无机板初坯;所述人造无机板初坯的底层和面层为改性无机层;

16.(3)将所述步骤(2)得到的人造无机板初坯依次进行养护和砂光,得到人造无机板。

17.本发明的另一目的在于提供复合地板。

18.为了实现上述目的,本发明提供如下技术方案:

19.复合地板,顺次包括耐磨层、人造无机板和背垫,所述耐磨层和背垫分别粘结于人造无机板的两面,所述人造无机板上述技术方案所述人造无机板或上述技术方案所述制备方法制备得到的人造无机板。

20.优选的,所述复合地板的厚度为4~15mm。

21.优选的,所述复合地板的两对边分别设有凸缘和能够与所述凸缘相扣合的凹槽。

22.本发明的另一目的在于提供一种复合地板的制备方法。

23.为了实现上述目的,本发明提供如下技术方案:

24.所述复合地板的制备方法,包括如下步骤:

25.(a)将耐磨纸和平衡纸分别粘贴于人造无机板的两面,经热压后得到复合地板半成品;

26.(b)在所述步骤(a)得到的复合地板半成品的平衡纸一面粘贴背垫,然后进行冷压,得到复合地板。

27.优选的,所述步骤(a)中热压的温度为150~190℃,热压的压力为5~10mpa,热压的时间为0.5~30min。

28.本发明提供的人造无机板,包括改性无机层;所述人造无机板的底层和面层为改性无机层;所述改性无机层的物料包括以下质量份的组分:46~68.5份矿石基料、20~24份木屑、3~5份改性剂和20~25份水;所述矿石基料包括氧化镁和硫酸镁。

29.有益技术效果:

30.在本发明中,所述改性剂能够对矿石基料进行改性,提高矿石基料的稳定性,为得到耐高温和耐水蚀性能较好的人造无机板提供基础;本发明利用木屑替代部分无机基料,能在不影响人造板防水和渗透性能的基础上,降低人造无机板的自重。实施例结果表明,利用上述技术方案所述人造无机板制备得到的复合地板,在80℃条件下静置6h后冷却6h,加热前后复合地板长度变化率为收缩0.02~0.1%,翘曲度为0.20~0.50mm;在水中浸泡24h后,复合地板长度膨胀0.02~0.05%,厚度膨胀1.00~1.57%,翘曲度为0.20~0.425mm。

附图说明

31.图1为实施例1所得人造无机板的结构示意图;

32.图2为实施例1所得复合地板的结构示意图;

33.图3为实施例1所得复合地板扣合结构示意图;

34.图4为实施例1所得复合地板扣合结构相扣合状态示意图;

35.图5为实施例1所得复合地板的烟密度与时间关系图。

具体实施方式

36.人造无机板,所述改性无机层和玻璃纤维网格布层交替层叠;所述人造无机板的底层和面层为改性无机层;

37.所述改性无机层包括以下质量份的组分:46~68.5份矿石基料、20~24份木屑、3~5份改性剂和20~25份水;所述矿石基料包括氧化镁和硫酸镁。

38.参照图1,本发明提供的人造无机板包括改性无机层1和特殊改性无机层2;所述改性无机层1和特殊改性无机层2交替层叠;所述人造无机板的底层和面层为改性无机层1。

39.优选的,改性剂为3.5~4.5份。

40.优选的,矿石基料为65份。

41.优选的,水为21份

42.在本发明中,所述矿石基料包括氧化镁和硫酸镁;所述氧化镁和硫酸镁的质量比优选为(30~40):(15~25),进一步优选为(32~37):(18~23)。本发明对所述氧化镁和硫

酸镁的来源没有特殊要求,采用本领域技术人员熟知的市售产品即可。

43.在本发明中,优选的,矿石基料中硫酸镁与氧化镁的质量份为0.5~5:1,进一步优选为1~4:1份。

44.在本发明中,优选的,所述矿石基料还包括玻璃微珠,矿石基料中的玻璃微珠与氧化镁的质量份为0.5~12:1,进一步优选为1~10:1。

45.本发明优选使用硫酸镁,避免氯化镁用量过多对人造无机板的防水性能造成不利影响;所述矿石基料还包括珍珠岩,本发明优选利用珍珠岩提高人造无机板的阻燃性能,降低人造无机板的密度。

46.在本发明中,所述木屑优选秸秆木屑。本发明对所述木屑的粒径没有任何特殊要求,采用本领域技术人员熟知的粒径即可。本发明以木屑作为原料,利用木屑含有的柔性植物纤维,提高人造无机板的韧性,降低人造无机板的密度;另外,以木屑为原料制备人造无机板,可以提高木屑的利用率,减少木屑焚烧给环境的污染。

47.在本发明中,以质量百分含量计,所述改性剂包括:次甲基二萘磺酸钠2%,硫酸亚铁10%,草酸13%,磷酸三钠0.5%,甲基硝酸钠0.8%,磷苯二甲酸二丁脂0.4%,苯酚0.8%,二甲苯0.8%,甲苯0.8%,乙二胺0.5%,硫酸7%,六偏磷酸钠1.08%,亚硝酸钠0.5%,甲基纤维素2%,甲醛1%,干洛素1%,明胶8%,五氯笨酚钠0.02%,氟硅酸钠0.03%,水玻璃0.05%和余量的水。

48.在本发明中,所述次甲基二萘磺酸钠可提高各组分的分散性能,为得到性能均一的人造无机板提供基础;所述草酸能够在磷酸三钠的作用下,抑制改性无机层的膨胀性能;所述甲基硝酸钠能够水解生成甲基硅,与氟硅酸钠和水玻璃同时作用,提高人造无机板的防水性能;所述六偏磷酸钠、甲基纤维素能够提高矿石基料之间的结合力;所述干洛素能与甲醛生成干洛素塑料,进一步提高人造无机板的耐水性能。本发明对所述改性剂中各组分的来源没有要求,采用本领域技术人员熟知的市售产品即可。

49.在本发明中,所述矿石基料、木屑、改性剂和水配合作用,形成强度和尺寸性能稳定的改性无机层。在本发明中,优选的,所述改性无机层的层数≥2,进一步,改性无机层的层数为3~5。

50.本发明优选以变化率作为人造无机板尺寸稳定性的衡量标准。在本发明中,所述变化率的计算方式为:变化率(%)=(测试前样品尺寸参数

‑

测试后样品尺寸参数)/测试前样品尺寸参数;所述变化率为正值时,表示在该条件下,测试样品尺寸发生收缩;所述变化率为负值时,表示在该条件下,测试样品尺寸发生膨胀。在本发明中,优选的,所述尺寸参数包括长度、厚度和翘曲度;所述长度包括纵向长度和横向长度。

51.本发明所述人造无机板具有优异的耐高温和防水性能。本发明将所述人造无机板在0℃、25℃和40℃条件下放置24h,测量后计算人造无机板的长度变化率,以表征人造无机板在冷热交替条件下,尺寸的稳定性。在0~25℃条件下,所述人造无机板的长度变化率为0.04~0.05%;在25~40℃条件下,所述人造无机板的长度变化率为0.02~0.03%;在0~40℃条件下,所述人造无机板的长度变化率为0.06~0.08%。

52.本发明在80℃静置放置6h作为受热测试条件,以表征人造无机板的耐高温性能。在本发明中,所述人造无机板受热后长度变化率为0.04~0.09%,所述人造无机板受热后翘曲度为0.04~0.08mm。

53.本发明在水中浸泡24h作为防水性能测试条件,以表征人造无机板的防水性能。在本发明中,所述人造无机板防水测试后长度变化率为

‑

0.03~

‑

0.06%;所述人造无机板的厚度变化率为

‑

0.86~

‑

1.92%;所述人造无机板的翘曲度为0.65~0.75mm。

54.本发明还提供了上述技术方案所述人造无机板的制备方法,包括如下步骤:

55.(1)将所述改性无机层的物料混合,发生反应,得到改性无机浆料;

56.(2)将所述步骤(1)得到的改性无机浆料和玻璃纤维网格依次铺在模具内,再依次进行固化和脱模,得到人造无机板初坯;所述人造无机板初坯的底层和面层为改性无机层;

57.(3)将所述步骤(2)得到的人造无机板初坯依次进行养护和砂光,得到人造无机板。

58.本发明将所述改性无机层的物料混合,发生改性反应,得到改性无机浆料。在本发明中,所述改性无机层的物料中的氧化镁、硫酸镁与水,在改性剂作用下进行反应,生成三元体系的镁质凝胶材料,得到改性无机浆料。在本发明中,所述改性无机层的物料与上述技术方案所述改性无机层的物料的化学组成和用量一致,在此不再重复。

59.得到改性无机浆料后,本发明将所述改性无机浆料和玻璃纤维网格布交替层铺在模具内,再依次进行固化和脱模,得到人造无机板初坯。本发明对所述模具的具体尺寸没有特殊要求,采用本领域技术人员熟知的模具即可。

60.本发明对所述改性无机浆料的层铺厚度没有特殊要求,可根据实际需要设置。在本发明实施例中,所述改性无机浆料的层铺厚度优选为1.5~4mm,进一步优选为2~3mm。本发明对所述改性无机浆料的层铺方式没有特殊要求,采用本领域技术人员熟知的层铺方式即可。

61.在本发明中,所述改性无机浆料层铺的层数为多层时,不同层的改性无机浆料的层铺厚度可以相同,也可以不同。

62.交替层铺后,本发明对所述交替层铺在模具内的浆料依次进行固化和脱模,得到包括改性无机层和玻璃纤维网格布层的人造无机板初坯。在本发明中,所述固化的方式为静置,所述静置的时间优选为8~72h,进一步优选为12~24h;所述固化的温度优选为室温。固化后,本发明对所述固化得到的固化体进行脱模,得到人造无机板初坯。本发明对所述脱模的具体实施方式没有特殊要求,采用本领域技术人员熟知的方式即可。

63.得到人造无机板初坯后,本发明将所述人造无机板初坯依次进行养护和砂光,得到人造无机板。在本发明中,所述养护优选在室温条件下放置,所述放置的时间优选为6~14天,进一步优选为7~10天。养护后,本发明对所述养护后的物料进行砂光,以确保板材表面平整,厚度均一,得到更为规整的人造无机板。本发明对所述砂光的具体实施方式没有特殊要求,采用本领域技术人员熟知的方式即可。

64.在本发明中,利用上述技术方案所述制备方法制备得到的人造无机板与上述技术方案所述人造无机板的性能一致,在此不再重复。

65.如图2所示,本发明还提供了一种复合地板,依次包括耐磨层4、人造无机板3和背垫5,所述耐磨层4和背垫5分别粘结于人造无机板3的两面,所述人造无机板为上述技术方案所述人造无机板或上述技术方案所述制备方法制备得到的人造无机板。

66.在本发明中,所述人造无机板与上述技术方案所述人造无机板或上述技术方案所述制备方法制备得到的人造无机板一致,在此不再重复。

67.在本发明中,所述耐磨层的组分包括三氧化二铝和三聚氰胺树脂。本发明对所述三氧化二铝和三聚氰胺树脂的质量比没有特殊要求,采用本领域技术人员熟知的配比即可。在本发明中,所述耐磨层优选通过胶黏剂粘贴于人造无机板的一面;所述胶黏剂优选包括聚氨酯胶黏剂和/或三聚氰胺甲醛树脂胶黏剂;进一步优选为三聚氰胺甲醛树脂胶黏剂。所述三聚氰胺甲醛树脂胶黏剂为两种组分的混合物时,本发明对所述混合物中各组分的用量比没有特殊要求。本发明对所述聚氨酯胶黏剂和三聚氰胺甲酸树脂胶黏剂的来源没有特殊要求,采用本领域技术人员熟知的市售产品即可。本发明对所述胶黏剂的用量没有特殊要求,以能使耐磨层粘贴在人造无机板上即可。

68.本发明对所述背垫的化学组成没有特殊要求,采用本领域技术人员熟知的即可。在本发明中,所述背垫与人造无机板间的胶黏剂优选与上述技术方案所述耐磨层粘贴用胶黏剂的选择范围一致,在此不再重复。本发明对所述胶黏剂的用量没有特殊要求,以能使背垫粘贴在人造无机板上即可。

69.本发明将耐磨层和背垫粘贴于人造无机板的两对面,利用耐磨层提高复合地板的耐磨性,利用背垫吸音降噪,增强脚感舒适度。

70.如图3

‑

图4所示,复合地板的对边分别设有凸缘a和能够与所述凸缘相扣合的凹槽b,即在复合地板的一边设置凸缘a,在所述复合地板的对边设置有与所述凸缘a相扣合的凹槽b;铺装地板时,复合地板的凸缘a可扣合在相邻复合地板的凹槽b内,形成锁扣结构。本发明对所述凸缘a和凹槽b的尺寸没有特殊要求,采用本领域技术人员熟知的尺寸即可。在本发明实施例中,所述凸缘a的高度与所述凹槽b的深度一致,所述凸缘a的高度优选占复合地板厚度的1/5~1/7。本发明优选在复合地板的两对边分别设置凸缘和能够与所述凸缘相扣合的凹槽,可以简化复合地板的安装工序,提高安装速度。

71.在本发明中,所述耐磨层、人造无机板和背垫的厚度之比为1:(9~15):(2~5),进一步优选为1:(10~12):(3~4)。在本发明中,所述复合地板的总厚度优选为4~12mm,进一步优选为5~10mm。本发明优选将复合地板的总厚度控制在上述范围,能在不影响复合地板综合性能的基础上,减少原料的用量,降低复合地板的重量,便于运输和安装。

72.本发明所述复合地板具有优异的尺寸稳定性、强度性能、耐磨性能和阻燃性能。

73.本发明所述复合地板的性能衡量方法与上述技术方案所述人造无机板的衡量方法一致,在此不再重复。本发明在80℃静置放置6h,然后自然降温冷却6h,作为受热测试条件,以表征复合地板的耐高温性能。在本发明中,所述复合地板受热后长度变化率为收缩0.02~0.10%,所述复合地板受热后翘曲度0.20~0.50mm。

74.本发明在水中浸泡24h作为防水性能测试条件,以表征复合地板的防水性能。在本发明中,所述复合地板防水测试后长度膨胀0.02~0.05%;所述复合地板的厚度膨胀1.0~1.57%;所述复合地板的翘曲度为0.20~0.425mm。

75.本发明按照astm 1037标准测试复合地板的静曲强度,所述复合地板的静曲强度优选为16.6~17.1mpa。

76.本发明按照nalfa 3.7标准测试复合地板的耐磨性能,所述复合地板的耐磨转数优选为4800~5000转。

77.本发明按照astm 1914标准测试复合地板的残余凹陷,以表征复合地板受力后的恢复能力。在本发明中,所述复合地板的残余凹陷优选为0~0.03mm。

78.本发明按照astm 970标准测试复合地板的静态荷载,以表征复合地板的抗静态载荷能力。在本发明中,所述复合地板的静态荷载优选为0.02~0.04mm。

79.本发明按照astm e662测试标准,利用塑料烟密度测试仪测试复合地板的阻燃性能。所述复合地板的烟密度为≤28。

80.本发明还提供了上述技术方案所述复合地板的制备方法,包括如下步骤:

81.(a)将耐磨纸和平衡纸分别粘贴于人造无机板的两面,经热压后得到复合地板半成品;

82.(b)在所述步骤(a)得到的复合地板半成品的平衡纸一面粘贴背垫,然后进行冷压,得到复合地板。

83.本发明将耐磨纸和平衡纸分别粘贴于人造无机板的两对面,经热压后得到复合地板半成品。本发明对所述耐磨纸的来源没有特殊要求,可以为本领域技术人员熟知的市售产品,也可以为自制。在本发明实施例中,所述耐磨纸优选为市售产品。

84.在本发明中,当所述耐磨纸自行制备时,所述耐磨纸的制备方法优选包括:用含有胶黏剂和耐磨料的混合料对装饰纸进行浸渍,得到耐磨纸。在本发明中,所述胶黏剂优选包括三聚氰胺树脂;所述耐磨料优选包括三氧化二铝;进一步优选为三氧化二铝粉体。在本发明中,所述三氧化二铝粉体的粒径优选为30~40μm,进一步优选为32~36μm。本发明对所述胶黏剂和耐磨料的质量比没有特殊要求,采用本领域技术人员熟知的即可。本发明对所述混合料的具体形成方式没有特殊要求,采用本领域技术人员熟知的方式即可。

85.本发明对所述装饰纸的来源没有特殊要求,采用本领域技术熟知的市售产品即可。本发明对所述浸渍的具体实施方式没有特殊要求,采用本领域技术人员熟知的方式即可。

86.在本发明中,所述耐磨纸和平衡纸优选通过胶黏剂分别粘贴于人造无机板的两对面。本发明对所述平衡纸的具体来源没有特殊要求,采用本领域技术人员熟知的市售产品即可。

87.在本发明中,所述胶黏剂的化学组成与上述技术方案所述胶黏剂的化学组成一致,在此不再重复。本发明对胶黏剂的用量没有特殊要求,采用本领域技术人员熟知的用量即可。本发明对所述粘贴的具体实施方式没有特殊要求,采用本领域技术人员熟知的粘贴方式即可。

88.粘贴后,本发明将两面分别粘贴耐磨纸和平衡纸的人造无机板进行热压,得到复合地板半成品。在本发明中,所述热压的温度优选为150~190℃,进一步优选为160~180℃,更优选为160~175℃;所述热压的压力优选为5~10mpa,进一步优选为6~8mpa,更优选为6~7mpa;所述热压的时间优选为0.5~30min,进一步优选为1~25min,更优选为2~22min。本发明优选在上述条件下进行热压,能使耐磨纸内的三聚氰胺树脂固化,得到耐磨性较好的耐磨层。

89.得到复合地板半成品后,本发明在所述复合地板半成品的平衡纸一面粘贴背垫,然后进行冷压,得到复合地板。本发明所述背垫与上述技术方案所述背垫一致,在此不再重复。在本发明中,所述冷压的温度优选为15~30℃,进一步优选为20~25℃;所述冷压的压力优选为10~15mpa,进一步优选为12~14mpa;所述冷压的时间优选为60~120min,进一步优选为70~110min。本发明优选在上述条件下进行冷压,可提高背垫与人造无机板粘贴的

牢固度。

90.冷压后,本发明优选对所述冷压后的板材进行后处理,得到复合地板,以提高复合地板的铺装效率。在本发明中,所述后处理指在冷压后板材的两对边开设凸缘和能够与该凸缘相扣合的凹槽。本发明对所述凸缘和凹槽的开设方式没有特殊要求,以能实现上述尺寸的控制即可。

91.在本发明中,利用上述技术方案所述制备方法制备得到的复合地板与上述技术方案所述复合地板的性能一致,在此不再重复。

92.本发明对所述复合地板的铺装方法没有特殊要求,采用本领域技术人员熟知的铺装方式即可。

93.为了进一步说明本发明,下面结合附图和实施例对本发明提供的一种人造无机板及其制备方法、复合地板及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

94.实施例1

95.将3份改性剂、20份木屑、46份矿石基料和20份水混合,得到浆料,其中矿石基料中氧化镁30份,氯化镁1份,硫酸镁15份;将浆料层铺在模具中,层铺厚度为4mm,然后层铺一层玻璃纤维网格布,再层铺一层浆料,浆料的厚度为3mm,层铺后静置放置,脱模后得到人造无机板初坯;再将初坯静置放置,抛光后得到如图1所示的人造无机板;人造无机板的尺寸为2400mm

×

3354mm

×

5.00mm;

96.在人造无机板的上表面和下表面分别涂覆聚氨酯胶黏剂,将耐磨纸和平衡纸分别粘贴于人造无机板的上表面和下表面(注:上表面和下表面仅是用于不同表面的区别,并无其他特殊含义),然后在160℃,压力为6mpa下保压0.5~30min,得到复合地板半成品;

97.再将背垫粘贴于复合地板半成品的平衡纸一侧,在20℃条件下,10mpa下保压70min,得到如图2所示的复合地板。复合地板的尺寸为1220mm

×

180mm

×

6.5mm。

98.参照图3

‑

4,在复合地板的两边设有凹槽和凸缘,其中凸缘的高度与凹槽的深度一致,占复合地板厚度的1/6。

99.实施例2

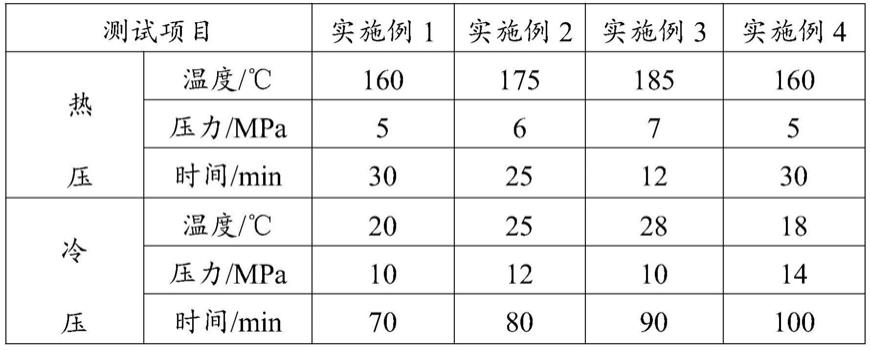

100.按照实施例1的方法制备人造无机板和复合地板,不同之处在于各组分比例与制备工艺不同,各组分用量和工艺参数列于表1和表2中。

101.实施例3

102.按照实施例1的方法制备人造无机板和复合地板,不同之处在于各组分比例与制备工艺不同,各组分用量和工艺参数列于表1和表2中。

103.实施例4

104.按照实施例1的方法制备人造无机板和复合地板,不同之处在于各组分比例与制备工艺不同,各组分用量和工艺参数列于表1和表2中。

105.表1实施例1~4人造无机板的质量用量(份)

106.实施例改性剂木屑氧化镁硫酸镁氯化镁玻璃微珠水13203015102025214025002233.52235280.5523

442437251225

107.表2实施例1~4复合地板制备工艺参数

[0108][0109]

按照gb/t 30435

‑

2013标准,对实施例1~4所得人造无机板和复合地板的热胀冷缩性能、加热收缩翘曲性能和泡水收缩翘曲性能进行测试;其中,热胀冷缩性能是在0℃、25℃和40℃条件下平衡放置24h,然后测量样品的长度,计算长度变化率;加热收缩翘曲度测试是在80℃烘箱中放置6h,自然冷却6h,测试样品长度和翘曲度变化率,测试仪器ba

‑

ta1000l型恒温恒湿试验机;泡水收缩翘曲度则是将样品在装盘水的水箱中浸泡24h,试样擦干后测长度变化率和翘曲度变化率,测试结果见表3。

[0110]

表3实施例1~4人造无机板性能测试结果

[0111][0112]

由表3测试结果可知,在0~40℃范围内热胀冷缩测试后,本发明提供的人造无机板的长度变化率较小,说明人造无机板在在0~40℃温度范围内的尺寸稳定性较好,可用于不同环境温度的地区。

[0113]

耐高温和泡水测试后,人造无机板的长度和翘曲度变化率均不大,说明本发明提供的人造无机板具有优异的耐高温和防水性能。

[0114]

按照gb/t 30435

‑

2013标准,对实施例1~4所得尺寸为1220mm

×

180mm

×

6.5mm的复合地板的加热收缩翘曲性能和泡水收缩翘曲性能进行测试,测试条件同人造无机板测试条件;测试复合地板的静曲强度、耐磨性能、残余凹陷、静态载荷和阻燃性能,测试结果见表4和图3。

[0115]

图5为实施例1所得复合地板的烟密度与时间关系图,由图可知本实施例所得复合地板烟密度在7~8min时烟密度最大,但仅为27.89,相对于普通地板烟密度小于450而言,烟密度有明显降低,其余实施例按照相同方式测试,测试结果与实施1相近,说明本发明提供的复合地板具有优异的阻燃性能。

[0116]

表4实施例1~4复合地板性能测试结果

[0117][0118][0119]

由表4测试结果可知,本发明提供的复合地板不仅具有优异的耐高温和防水性能,还具有较好的强度性能和耐磨性能,受力后复合地板的恢复性能较好,且还具有阻燃性,满足现代建筑装修对地板的尺寸、力学和阻燃性能的需求。

[0120]

由以上实施例可知,本发明提供的人造无机板、复合地板在高温和有水的情况下,仍能保持优异的尺寸稳定性,提高了复合地板对环境的适应性,进一步扩大了复合地板的使用范围。

[0121]

另外,本发明提供的复合地板相对密度较小,有利于复合地板的运输和安装;本发明提供的复合地板具有凸缘和凹槽易于铺装,大大提高了铺装效率和复合地板之间连接的牢固度;本发明提供的人造无机板和复合地板的制备方法简单,方便,易于大规模推广。

[0122]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1