一种狭缝耐火砖的浇注模具穿带机的制作方法

1.本发明涉及狭缝耐火砖生产领域,具体的说是一种狭缝耐火砖的浇注模具穿带机。

背景技术:

2.狭缝耐火砖是由浇注料浇注成形,并经高温烧成而得。制作浇注模具时,为了形成耐火砖内部的狭缝通道,通常在模具内根据狭缝结构布置并固定一定厚度的可烧失的狭缝填充物,浇注成型后,砖坯经养护、脱模和烘干后,再在高温窑内经高温烧制而得成品。高温烧制过程中,狭缝填充物被烧掉,从而留下透气的狭缝通道。

3.可烧失的狭缝填充物一般为pe带,传统的加工模式中,需要人工在浇注模具的小端板和大端板上的狭缝之间穿设pe带并涂胶固定。如图2所示,由于常规狭缝耐火砖浇注模具的上下端板上分别具有几十个甚至更多的狭缝需要穿带,导致工人针对每一个浇注模具都需要耗费大量时间进行穿带,进一步导致生产效率极低。

技术实现要素:

4.本发明旨在提供一种狭缝耐火砖的浇注模具穿带机,以自动化的方式将pe带设置于狭缝耐火砖的浇注模具上,大幅度提高生产效率。

5.为了解决以上技术问题,本发明采用的具体方案为:一种狭缝耐火砖的浇注模具穿带机,包括机架,在机架上设有浇注模具、驱动装置、供带装置以及穿带装置;

6.浇注模具包括沿竖向分布的中心杆、设置在中心杆上端位置的小端板以及设置在中心杆下端位置的大端板,小端板和大端板均为圆形,在小端板和大端板上分别设有多个供pe带穿插的狭缝,多个狭缝在对应的小端板或大端板上以中心杆为圆心环形分布;驱动装置具有可间歇转动的驱动轴,驱动轴与中心杆传动连接,以使小端板和大端板上成组对应的两个狭缝逐组转动至穿带装置处,穿带装置用于依次将卷绕于供带装置中的连续的pe带插入成组对应的两个狭缝中并胶黏固定;

7.穿带装置包括由上至下沿竖向滑动设置在机架上的第一升降台、第二升降台、第三升降台以及第四升降台,第一升降台和第三升降台上分别设有夹持机构,第一升降台上的夹持机构用于夹持由供带装置中伸出的pe带的端部,并随第一升降台的下降将pe带的端部插入小端板上的狭缝中,第三升降台上的夹持机构用于夹持由小端板上的狭缝底部穿出的pe带,并随第三升降台的下降将pe带的端部插入大端板上的狭缝中,在第一升降台上还设有割刀,割刀用于在pe带插入大端板上的狭缝后水平伸出并切断pe带,在第二升降台和第四升降台上分别设有涂胶机构,两个涂胶机构分别用于将对应位置的pe带胶黏固定在对应的小端板或大端板上。

8.优选的,在机架上间隔设有沿竖向分布的第一丝杠和第二丝杠,第一丝杠由第一电机驱动转动,第二丝杠由第二电机驱动转动,第一升降台、第二升降台以及第四升降台分别通过第一丝母配合安装在第一丝杠上,第三升降台通过第二丝母配合安装在第二丝杠

上。

9.优选的,第一升降台、第二升降台、第三升降台以及第四升降台上分别设有沿水平方向分布的第三丝杠和用于驱动第三丝杠转动的第四电机,在第三丝杠上均通过第三丝母配合安装有水平滑座。

10.优选的,夹持机构包括固定在对应水平滑座上的夹持支架,夹持支架上固定设有沿竖向分布的第一气缸和导向槽,第一气缸的活塞杆上设有沿水平方向分布的第二气缸,第二气缸的活塞杆朝向导向槽分布并设有压头,导向槽上贯穿设有供pe带贯穿的槽孔,导向槽的侧壁上设有与槽孔贯通的条形窗,条形窗用于供压头伸入并通过压头将pe带紧压在槽孔内;

11.第三升降台上的夹持机构中的导向槽上具有与槽孔贯通的槽缝,槽缝用于供对应的导向槽由插设在大端板和小端板之间的pe带上脱出;

12.第一升降台的夹持支架上设有用于驱动割刀伸出的第三气缸,割刀固定在第三气缸的活塞杆上。

13.优选的,涂胶机构包括固定在对应水平滑座上的涂胶支架,涂胶支架上顺次设有注胶嘴、热熔管、导向管以及第四气缸,第四气缸的活塞杆与导向管同心对应并用于将导向管中的胶棒推入热熔管中,热熔管中具有用于加热胶棒以形成液态胶的加热组件,注胶嘴与热熔管相连并用于将液态胶涂抹于狭缝和pe带之间。

14.优选的,浇注模具还包括锥形套管,锥形套管的小端设有用于扣接在小端板的卡环,卡环内孔孔径小于小端板,锥形套管的大端与大端板之间设有快速连接组件,快速连接组件包括设置在锥形套管上的第一导向柱和开设设置在大端板上的第一定位孔,第一导向柱通过第一肘节接头连接在锥形套管上,第一导向柱与第一定位孔插接配合,且第一导向柱的端部穿过第一定位孔后螺接有第一锁紧螺母。

15.优选的,驱动装置包括第三电机,第三电机的输出轴通过联轴器与驱动轴相连,驱动轴上通过第二肘节接头连接有第二导向柱,在大端板上设有供第二导向柱插接定位配合的第二定位孔,第二导向柱的端部穿过第二定位孔后螺接有第二锁紧螺母。

16.优选的,机架包括底座和沿竖向固定在底座上的架体,架体具有两根立柱,在立柱上分别设有供第一升降台、第二升降台、第三升降台以及第四升降台滑动配合的线轨。

17.本发明的机架上设有浇注模具、驱动装置、供带装置以及穿带装置,浇注模具在驱动装置的驱动作用下间隔转动,将浇注模具中小端板和大端板上的成组对应的狭缝逐组转动至穿带装置位置。穿带装置可在多个升降台和沿对应升降台水平方向滑动设置的夹持机构、注胶机构的作用下将供带装置中的pe带穿入成组对应的狭缝中并涂胶固定。与传统人工穿带方式相比,自动化程度大幅度提高,劳动强度降低,穿带速度提高,特别适用于狭缝耐火砖的规模化生产。

附图说明

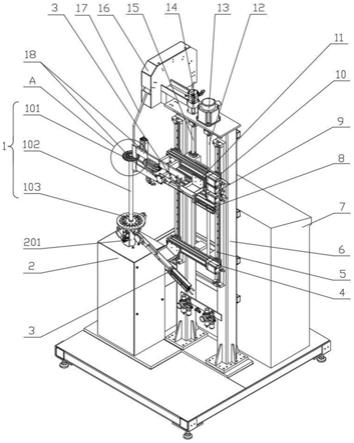

18.图1为本发明的立体结构示意图;

19.图2为图1中a部分的局部放大结构示意图;

20.图3为第一升降台上的夹持机构部分的立体结构示意图;

21.图4为图3的主视图;

22.图5为第三升降台上的夹持机构部分的立体结构示意图;

23.图6为图5的主视图;

24.图7为第二升降台上的注胶机构部分的立体结构示意图;

25.图8为图7的主视图;

26.图9为本发明中的浇注模具及驱动装置部分的连接示意图;

27.图中标记:1、浇注模具,101、小端板,102、中心杆,103、大端板,104、第一锁紧螺母,105、第一导向柱,106、第一肘节接头,107、锥形套管,108、卡环,109、狭缝,2、驱动装置,201、驱动轴,202、联轴器,203、第三电机,204、第二肘节接头,205、第二导向柱,206、第二锁紧螺母,3、涂胶机构,301、注胶嘴,302、热熔管,303、导向管,304、涂胶支架,305、第四气缸,4、第四升降台,5、线轨,6、机架,7、电控箱,8、第三升降台,9、第二升降台,10、第一升降台,11、水平滑座,12、第二丝杠,13、第二电机,14、第一电机,15、第一丝杠,16、供带装置,17、pe带,18、夹持机构,1801、夹持支架,1802、第二气缸,1803、条形窗,1804、压头,1805、槽孔,1806、导向槽,1807、第一气缸,1808、第一l形支架,1809,槽缝,19、第三气缸,20、割刀,21、第二l形支架。

具体实施方式

28.如图1所示,本发明的一种狭缝耐火砖的浇注模具穿带机,主要功能元件为设置在机架6上的浇注模具1、驱动装置2、供带装置16以及穿带装置。机架6由水平分布的底座和沿竖向固定在底座中部位置的架体组成。供带装置16和穿带装置分别设置在架体上,驱动装置2固定在底座上位于架体斜前侧的位置,浇注模具1连接在驱动装置2上并由驱动装置2的驱动轴201带动浇注模具1间隔转动,使浇注模具1上的待穿带位置依次达到穿带装置,由穿带装置将供带装置16中的pe带17依次穿设在转动到位的浇注模具1上并分别固定。在底座上位于架体的另一侧位置设有电控箱7,通过电控箱7控制驱动装置2和穿带装置。

29.以下对本实施例中的浇注模具1、驱动装置2、供带装置16以及穿带装置分别说明:

30.供带装置16为固定在架体上的箱体和转动设置在箱体中心位置的转轴。转轴通过轴承与箱体配合安装并灵活转动,pe带17一端固定在转轴上并逐层绕设于转轴,另一端由开设在箱体上的出带口伸出。

31.结合图1及9所示,本实施例中的浇注模具1包括中心杆102、同心设置在中心杆102上端的小端板101、同心设置在中心杆102下端的大端板103以及罩设在中心杆102外周的锥形套管107。锥形套管107的下端位置设有卡环108,卡环108具有小于小端板101直径的内孔,从而可由卡环108与小端板101的卡接配合使锥形套管107同心分布于中心杆102的外周。在锥形套管107管壁的两侧分别设有平行于中心管分布的第一导向柱105,第一导向柱105的上端通过固定在锥形套管107上的第一肘节接头106与锥形套管107相连,第一导向柱105的下端依次穿过设置在锥形套管107大端及大端板103上的耳板上的第一导向孔并螺纹连接有第一锁紧螺母104。将图9所示的浇注模具1小端向下倒置后,即由锥形套管107和小端板101合围形成模具型腔。

32.如图2所示,在小端板101上设有多个狭缝109,多个狭缝109均匀间隔分布并形成内圈狭缝109组和外圈狭缝109组。在大端板103上以相同的排布形式设有同样数量且相同规格的狭缝109,且小端板101和大端板103上的狭缝109一一对应。此处所述的对应是指位

于小端板101和大端板103上相同偏差角度的两个狭缝109上一一上下对应并因小端板101和大端板103规格的不同而与中心杆102的距离具有特定的偏差。在浇注模具1组装至如图9所示后,再将所有成组对应的狭缝109之间穿设pe带17后进行浇注,使pe带17在高温烧失后即制备得到狭缝109耐火砖。

33.仍结合图1及图9所示的,本实施例中的驱动装置2包括设置在底座上的第三电机203,第三电机203的输出轴竖直向上分布并通过联轴器202与驱动轴201相连。在底座上设有将驱动装置2罩设在内的壳体,壳体的顶部开孔以使驱动轴201部分露出以与浇注模具1相连。在驱动轴201的两侧分别通过第二肘节接头204连接有沿竖向分布的第二导向柱205。第二导向柱205穿过开设于大端板103上的第二定位孔后配合安装有第二锁紧螺母206。第二锁紧螺母206装配完成后即将浇注模具1配合安装在驱动轴201上。由第三电机203在电控柜的控制下每个特定时长使浇注模具1转动特定的角度。浇注模具1的每次转动均使一组对应的狭缝109位于穿带装置位置,浇注模具1的每次转动间隔均满足由穿带装置将pe待穿设在对应的一组狭缝109中别粘结固定。

34.如图1所示,本实施例的穿带装置包括由上至下沿竖向滑动设置在机架6上的第一升降台10、第二升降台9、第三升降台8以及第四升降台4。在架体的两侧分别设有沿竖直方向分布的线轨5,第一升降台10、第二升降台9、第三升降台8以及第四升降台4的端部分别滑动配合安装在对应侧的线轨5上,以沿竖直方向灵活滑动。在架体上位于升降台的背侧间隔设有沿竖向分布的第一丝杠15和第二丝杠12,第一丝杠15由设置在架体顶部的第一电机14驱动转动,第二丝杠12由设置在第一电机14旁的第二电机13驱动转动。第一升降台10、第二升降台9以及第四升降台4上均设有与第一丝杠15配合的第一丝母(图中未示出),使第一升降台10、第二升降台9以及第四升降台4同步升降。第三升降台8上设有与第二丝杠12配合的第二丝母(图中未示出),通过第二丝杠12的转动控制第三升降台8的升降。在第一升降台10、第二升降台9、第三升降台8以及第四升降台4内还设有第三丝杠和驱动第三丝杠转动的第四电机(图中未示出)。第三丝杠沿水平方向分布,任一第三丝杠上均通过第三丝母配合安装有水平滑座11,通过第三丝杠的转动驱动各个水平滑座11分别沿水平方向滑动。

35.在第一升降台10和第三升降台8上的水平滑座11上分别设有夹持机构18。第一升降台10上的夹持机构18用于夹持由供带装置16中伸出的pe带17的端部,并将pe带17的端部插入小端板101上的狭缝109中。第三升降台8上的夹持机构18用于夹持由小端板101穿过的pe带17的端部,并将pe带17的端部插入大端板103上的狭缝109中。在第二升降台9和第四升降台4上海分别设有涂胶机构3,用于将穿过对应狭缝109后的pe带17粘接固定在小端板101或大端板103上。以下对本实施例中的夹持机构18和涂胶机构3进行详细说明:

36.位于第一升降台10上的夹持机构18如图3及图4所示,包括与第一升降台10上的水平滑座11相连的夹持支架1801。夹持支架1801为长条状,在其一端设有第一气缸1807和导向槽1806。第一气缸1807沿竖向分布,其缸体与夹持支架1801固定,其活塞杆上通过第一l形支架1808连接有第二气缸1802。第二气缸1802的缸体固定在第一l形支架1808上,活塞杆上固定设有z字形的压头1804。导向槽1806沿竖向分布,在导向槽1806上由上至下贯穿设有供pe带17穿过的扁平状的槽孔1805。在导向槽1806朝向第二气缸1802一侧的侧壁上设有与槽孔1805贯通的条形穿,条形窗1803用于供压头1804伸入并通过压头1804将pe带17紧压在槽孔1805内。

37.在该夹持支架1801上设有用于驱动割刀20伸出的第三气缸1809;槽缝;19。第三气缸1809;槽缝;19的活塞杆上固定设有第二l形支架21,割刀20即固定在第二l形支架21上。割刀20前部的刃部与导向槽1806的下端平齐,用于在第三气缸1809;槽缝;19的驱动下降pe带17由导向槽1806的下端切断。

38.位于第三升降台8上的夹持机构18如图5及图6所示,与第一升降台10上的夹持机构18主体结构相同,不再进行赘述。区别在于:一方面,第三升降台8上夹持机构18中的导向槽1806上具有与槽孔1805贯通的槽缝,槽缝用于供对应的导向槽1806由插设在大端板103和小端板101之间的pe带17上脱出;另一方面,在对应的夹持支架1801上不设置第三气缸1809;槽缝;19和对应的割刀20。

39.位于第二升降台9上的涂胶机构3如图7及图8所示,包括固定在对应水平滑座11上的涂胶支架304,涂胶支架304上由左至右顺次设有注胶嘴301、热熔管302、导向管303以及第四气缸305。第四气缸305的活塞杆与导向管303同心对应并用于将导向管303中的胶棒推入热熔管302中,热熔管302中具有用于加热胶棒以形成液态胶的加热组件,注胶嘴301与热熔管302相连并用于将液态胶涂抹于狭缝109和pe带17之间。

40.位于第四升降台4上的涂胶机构3与上述第二升降台9上的涂胶机构3相同,不再进行赘述。区别在于第二升降台9上的涂胶机构3水平分布,第四升降台4上的涂胶机构3倾斜分布,便于在大端板103上涂胶。

41.本实施例的具体实施方法包括如下步骤:

42.1)、将第一升降台10、第二升降台9、第三升降台8以及第四升降台4调整至如图1所示位置,使两个夹持机构18中的导向槽1806分别位于小端板101上同一个狭缝109的上下两侧位置。由人工将pe带17端部插入上方的导向槽1806内,控制图3中的第二气缸1802活塞杆伸出使压头1804压紧pe带17,然后控制图3中第一气缸1807活塞杆伸出使将压头1804通过条形窗1803将pe待向下搓动。当压头1804达到条形窗1803的下端后,控制第二气缸1802活塞杆缩回离开pe带17,然后控制第一气缸1807活塞杆缩回重新达到如图3所示状态。如此循环往复,直至将pe带17的下端搓动至穿过下方导向槽1806的下端达到如图1所示状态。

43.2)、控制图5中的第二气缸1802活塞杆伸出使压头1804压紧pe带17。启动第二电机13驱动第三升降台8下降,同时启动第三升降台8上的第四电机驱动对应的水平滑座11向右移动,使下方导向槽1806下降到大端板103位置并与对应的狭缝109对接。通过步骤1)中所述方法搓动pe带17穿过对应狭缝109。

44.3)、由第二升降台9和第四升降台4上的第四电机驱动注胶机构平移至穿设过pe带17的狭缝109位置,由注胶机构分别紧贴注胶后驱动两个注胶机构反向移动让开位置。由第一电机14转动驱动上方导向槽1806离开小端板101,由第三气缸1809;槽缝;19驱动割刀20伸出将pe待由上方导向槽1806的下端割断。

45.4)、由第三电机203驱动浇注模具1转动特定角度,使另一组狭缝109与上下两个导向槽1806相对应,由第一电机14和第二电机13驱动第一升降台10和第三升降台8,使两个导向槽1806与小端板101上的狭缝109再次对接。

46.5)、重复以上穿带过程,将小端板101和大端板103上所有狭缝109穿设pe带17后,将浇注模具1由驱动轴201上取下。将锥形套管107扣接在小端板101上,将第一导向柱105与大端板103固定后即完成浇注模具1的准备,进一步通过浇注和高温烧制制备狭缝109耐火砖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1