一种可自动化生产的蹲便器的生产方法及蹲便器与流程

1.本发明涉及蹲便器技术领域,尤其涉及一种可自动化生产的蹲便器的生产方法及蹲便器。

背景技术:

2.蹲便器具有卫生、易清洁等优点,被广泛的使用。现有的蹲便器一般采用一体成型的方式,其模具结构复杂,良品率不高。蹲便器坯体制成后还需要打布水孔,打孔时对坯体及环境的湿度要求高,且打孔容易造成开裂,为全自动化生产带来障碍。

3.此外,现有的冲水部件集成在面板上,冲水时易出现溅水问题,一种高压粘接工艺制成的蹲便器为优化冲水方式提供了可能。通过高压粘接工艺制成蹲便器,需要预先制得胆包坯体及面板坯体,后通过粘接的方式制成蹲便器本体,并将蹲便器本体烧制成成品蹲便器。现有的冲水方式通过将高压水通入到冲洗水道中,高压水会形成湍流,造成溅水现象。通过在出水口设置一圈挡板可一定程度上减少溅水,但水压为0.55mpa时仍会有溅水现象发生。

4.现有的蹲便器通过设置布水孔进行冲洗,布水孔的直径较小时,水量分散,冲洗效果不佳;而布水孔的直径较大时,水流又很容易与避免碰撞形成溅水,另外湍流现象也易导致溅水,给用户使用带来不便。

技术实现要素:

5.本发明所要解决的技术问题在于,提供一种可自动化生产的蹲便器的生产方法,可提高生产效率,及成品质量。

6.本发明所要解决的技术问题在于,提供一种可自动化生产的蹲便器的生产方法,包括以下步骤:

7.s01、通过高压注浆成型模具生成胆包坯体,所述胆包坯体包括一体成型的胆包本体、进水口、导水腔体、设于导水腔体上的多个布水孔及排污管;

8.s02、通过双面高压注浆成型模具生成面板坯体,所述面板坯体包括面板本体及设于所述面板本体上的多个挡水板;

9.s03、通过机械臂带动托板移动至面板坯体的正下方,将面板坯体向下脱模,使面板坯体承托在托板上;

10.s04、涂浆机在面板坯体的底面涂浆;

11.s05、通过机械臂将涂浆完成后的面板坯体移胆包坯体的正下方,将胆包坯体脱模,使胆包坯体与面板坯体对正及粘合,形成蹲便器坯体;

12.s06、对蹲便器坯体进行喷釉处理,将喷釉后的蹲便器坯体送入窑炉中烧制,得到成品蹲便器。

13.作为上述技术方案的改进,所述导水腔体上的多个布水孔;所述面板坯体上的多个所述挡水板与多个所述布水孔对应设置。

14.作为上述技术方案的改进,所述胆包坯体的顶面设有用于粘接固定的第一凸起及第二凸起;

15.所述面板坯体的底面包括与所述第一凸起适配的第一凹槽,以及与所述第二凸起适配的第二凹槽。

16.作为上述技术方案的改进,所述第一凸起包括第一支撑台以及第一粘接部,所述第一粘接部设有外凸的定位凸出段;

17.所述第一凹槽设有与所述第一支撑台适配的第一搭接平台,以及与所述定位凸出段适配的定位凹槽段。

18.作为上述技术方案的改进,所述第二凸起包括第二支撑台及第二粘接部,所述第二粘接部上设有定位筋条;

19.所述第二凹槽设有与所述第二支撑台适配的第二搭接平台,以及与所述定位筋条适配的卡接槽。

20.作为上述技术方案的改进,所述胆包本体的上表面还设有定位条,所述面板坯体的底面设有与所述定位条适配的条状凸起。

21.作为上述技术方案的改进,所述布水孔设于所述导水腔体的上表面,所述布水孔包括位于胆包本体两侧的侧部冲洗孔,以及设于所述胆包本体端部的端部冲洗孔;

22.所述导水腔体与所述进水口连通,且所述导水腔体向所述进水口倾斜设置。

23.作为上述技术方案的改进,所述面板坯体的内圈设有挡水裙边,所述胆包坯体的导水腔体与所述挡水裙边之间设有预定空隙。

24.作为上述技术方案的改进,所述导水腔体的上表面设有沉台,所述沉台上设有补水孔,所述补水孔低于所述导水腔体的内底面。

25.相应的,本发明还提供了一种蹲便器,其通过所述的可自动化生产的蹲便器的生产方法制成。

26.实施本发明,具有如下有益效果:

27.本发明的胆包坯体包括一体成型的胆包本体、进水口、导水腔体、设于导水腔体上的多个布水孔及排污管。所述布水孔通过自带打孔的模具一体成型,减少胆包坯体的加工工序,提高了布水孔的成型质量。

28.本发明通过在所述胆包坯体上设置环形的导水腔体以及布水孔,水经所述进水口流入导水腔体中,从布水孔流出。由于设置导水腔体,在低、中、高水压时,均能约束水流方向,导水效果好。通过在所述面板坯体上设置挡水板,相邻像个布水孔之间均设有所述挡水板,以分隔布水孔的水流方向,以在胆包本体内形成360

°

的瀑布式冲刷效果;同时可防止多股水流汇聚撞击形成湍流,减少溅水,提高用户使用体验。

29.进一步地,通过所述第一支撑台与第一搭接平台搭接,第二支撑台与第二搭接平台搭接,实现胆包坯体与面板坯体粘结时在竖直方向上的定位。通过所述定位凸出段与定位凹槽段匹配,以及所述定位筋条与卡接槽卡接,实现胆包坯体与面板坯体粘接时在前后方向上的定位。通过所述定位条及条状凸起,实现胆包坯体与面板坯体粘接时在左右方向上的定位。采用上述多重定位,实现面板坯体与胆包坯体的快速对准,提高粘接效率及粘接质量,从而提高蹲便器的成品率。

30.更进一步地,所述导水腔体的顶部设有沉台,所述沉台上设有补水孔,且导水腔体

向进水口倾斜设置,使布水孔的顶面低于所述导水腔体的内底面,以在一次冲水完成后,导水腔体内的水从所述补水孔流出,既实现补水,又防止导水腔体内存水导致冻裂。

附图说明

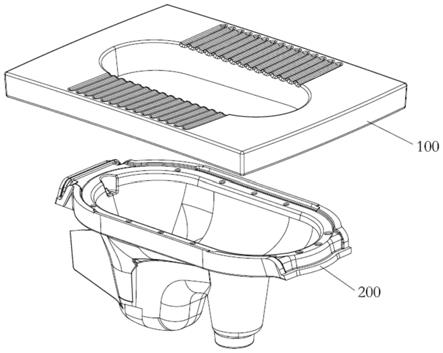

31.图1是本发明涉及的蹲便器坯体的分解图;

32.图2及图3是本发明涉及的胆包坯体的轴侧图;

33.图4是本发明涉及的面板坯体的轴侧图;

34.图5是本发明涉及的面板坯体的俯视图;

35.图6是图5中a

‑

a截面图。

具体实施方式

36.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。仅此声明,本发明在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本发明的附图为基准,其并不是对本发明的具体限定。

37.本发明还提供了一种可自动化生产的蹲便器的生产方法,包括以下步骤:

38.s01、通过高压注浆成型模具生成胆包坯体100。所述胆包坯体100包括胆包本体1、进水口2、冲水部3及排污管4,所述冲水部3包括导水腔体31及布水孔32。需要说明的是,现有技术中,所述布水孔32往往需要通过人工打开,打孔时需要控制坯体的湿度,防止打孔时出现开裂等情况。通过人工打孔后需要将泥屑吹出,并在打完孔的布水孔32刷一圈水进行保湿,提高成品率。本装置所述冲水部3包括通过将胆包本体1、进水口2、冲水部3及排污管4一体成型,减少了加工步骤,避免因二次加工引起的缺陷。此外,通过将导水腔体31及胆包本体1一体成型,可降低蹲便器的整体高度,适用于较浅的卫生间沉台311使用。将排污管4与胆包本体1一体成型,且排污管4道采用虹吸技术,减少了现有技术中排污管4道需与胆包本体1连接,易漏水或损坏的问题。

39.s02、通过双面高压注浆成型模具生成面板坯体200。其中,所述面板坯体200包括面板本体5、挡水板7。优选地,面板本体5和挡水板7一体成型,且面板坯体200的正面设有导水槽、防滑槽等结构,通过采用双面高压注浆成型的方式,可提高面板坯体200的内表面与外表面的成型质量。所述挡水板7可对胆包坯体100的出水进行分割,防止水流汇聚导致的溅水,保证了瀑布式冲水效果。

40.s03、通过机械臂带动托板移动至面板坯体200的正下方,将面板坯体200向下脱模,使面板坯体200承托在托板上;具体地,所述面板坯体200的底面朝上设置,以使脱模后的面板坯体200与胆包坯体100粘接时,便于涂浆及粘接。

41.s04、涂浆机在面板坯体200的底面涂浆;具体地,所述涂浆机沿面板坯体200的顶面轮廓,重点对所述第一凹槽201、第二凹槽202及条状凸起203上涂浆,以提高粘接的可靠性及稳定性。

42.s05、通过机械臂将涂浆完成后的面板坯体200移胆包坯体100的正下方,将胆包坯体100脱模,使胆包坯体100与面板坯体200对正及粘合,形成蹲便器坯体;具体地,当面板坯体200移至胆包坯体100的正下方,并上抬到至与胆包坯体100留有预定距离,将胆包坯体100脱模,胆包坯体100在自身的重力与面板坯体200粘合,得到蹲便器坯体。

43.s06、对蹲便器坯体进行喷釉处理,将喷釉后的蹲便器坯体送入窑炉中烧制,得到成品蹲便器。其中,喷釉工序与烧成工序采用现有技术即可,再次不再赘述。

44.需要说明的是,采用本生产方法,实现了蹲便器的自动化生产,减少人力成立,提高成品率。所述胆包坯体100及面板坯体200,胆包坯体100与面板坯体200粘接连接;通过粘接的方式连接后烧制成型,可根据设计风格搭配多个样式的面板坯体200,采用统一的胆包坯体100,实现胆包坯体100的通用,降低生产成本。

45.所述导水腔体31上的多个布水孔32;多个所述挡水板7与多个所述布水孔32对应设置。需要说明的是,所述布水孔32与挡水板7之间不一定一一对应设置,相邻两个所述挡水板7之间的布水孔32的数量可根据所述导水腔体31内的水压变化有所不同。

46.参见图3及图4,与现有蹲便器的粘接结构不同,现有技术中将水路设置在面板坯体200内,对粘接的精度要求相对较低。而本装置中所述导水腔体31设在胆包坯体100内,导水腔体31的顶部设有布水孔32,胆包坯体100与面板坯体200的粘接位置有限,粘接效果不好。为提高胆包坯体100与面板坯体200之间的粘接精度,提高布水孔32与挡水板7之间的位置精度,所述胆包坯体100的顶面设有用于粘接固定的第一凸起8及第二凸起9;所述面板坯体200的底面包括与所述第一凸起8适配的第一凹槽201,以及与所述第二凸起9适配的第二凹槽202。具体地,所述第一凸起8及第二凸起9相对设于所述胆包本体1的前端及后端,所述第一凹槽201与所述第一凸起8相对设置,所述第二凹槽202与第二凸起9相对设置,可实现胆包坯体100与面板坯体200的快速对正,粘接。

47.所述第一凸起8包括第一支撑台81以及第一粘接部82,所述第一粘接部82设有外凸的定位凸出段821;所述第一凹槽201设有与所述定位凸出段821适配的定位凹槽段201a,所述第一凹槽201与所述第一粘接部82粘接。具体地,所述第一支撑台81用于支撑所述面板坯体200,所述第一凹槽201设有与所述第一支撑台81适配的第一搭接平台201b。所述第一凹槽201设有与所述定位凸出段821适配的定位凹槽段201a,可避免面板坯体200与胆包坯体100生产过程中相对错动,可提高第一凸起8与第一凹槽201粘接可靠性。

48.进一步地,所述第二凸起9包括第二支撑台91及第二粘接部92,所述第二粘接部92上设有定位筋条921;所述第二凹槽202设有与所述定位筋条921适配的卡接槽202a,所述第二粘接部92与第二凹槽202粘接。其中,所述第二凸起9设有与所述第二支撑台91适配的第二搭接平台202b。所述定位筋条921沿所述第二凸起9的周向设置,所述第二凹槽202设有所述卡接槽202a,以与所述定位筋条921卡接。

49.更进一步地,所述胆包本体1的上表面还设有定位条10,所述面板坯体200的底面设有与所述定位条10适配的条状凸起203。具体地,所述定位条10设于所述胆包本体1的两侧,所述定位条10与所述条状凸起203适配设置。

50.通过所述第一支撑台81与第一搭接平台201b搭接,第二支撑台91与第二搭接平台202b搭接,实现胆包坯体100与面板坯体200粘结时在竖直方向上的定位。通过所述定位凸出段821与定位凹槽段201a匹配,以及所述定位筋条921与卡接槽202a卡接,实现胆包坯体100与面板坯体200粘接时在前后方向上的定位。通过所述定位条10及条状凸起203,实现胆包坯体100与面板坯体200粘接时在左右方向上的定位。通过上述多重定位,实现面板坯体200与胆包坯体100的快速对准,提高粘接效率及粘接质量,从而提高蹲便器的成品率。

51.所述布水孔32设于所述导水腔体31的上表面,所述布水孔32包括位于胆包本体1

两侧的侧部冲洗孔321,以及设于所述胆包本体1端部的端部冲洗孔322。具体地,所述侧部冲洗孔321分别设于胆包本体1的两侧,以从侧面喷水,冲洗胆包坯体100内腔的侧壁;所述端部冲洗孔322从前向后快速冲洗,快速带走污物。此外,所述布水孔32与所述导水腔体31一体成型,以减少现有技术中人工打孔造成的工序复杂,易开裂等问题。

52.进一步地,所述侧部冲洗孔321及端部冲洗孔322均设有多个,且相邻两侧部冲洗孔321的间距小于相邻两端部冲洗孔322的间距。由于端部冲洗孔322需要更多的水量及更大的水压,以快速带走污物。为此,相邻两个端部冲洗孔322的间距小于相邻两个侧部冲洗孔321的间距。更进一步,还可通过减小端部冲洗孔322的孔径,进一步缩小两个端部冲洗孔322的间距,在满足冲水水量的同时,提高冲水压力,冲洗效果更佳。

53.所述导水腔体31与所述进水口2连通,且所述导水腔体31向所述进水口2倾斜设置。具体地,所述导水腔体31在于进水口2连接处的位置最低,但导水腔体31的整体倾斜角度小,以避免在导水腔体31内存留积水,造成细菌滋生,散发异味。

54.进一步地,所述面板坯体200的内圈设有挡水裙边6,所述胆包坯体100的导水腔体31与所述挡水裙边6之间设有预定空隙。布水孔32的出水与所述挡水裙边6碰撞,形成瀑布式的冲刷水幕,对便兜的冲洗效果好,且能进一步减少溅水。

55.参见图3,图5及图6,所述导水腔体31的上表面设有沉台311,所述沉台311上设有补水孔312,所述补水孔312低于所述导水腔体31的内底面。其中,所述沉台311设于所述蹲便器的后端,所述沉台311上设有与所述进水口2及导水腔体31均连通的补水孔312;且所述补水孔312的最低点低于所述导水腔体31的内底面,以使一次冲洗完成后,导水腔体31中的水可经所述补水孔312流出,作为补水孔312;同时也可将导水腔体31内的水排净,避免寒冷环境中水凝结后将导水腔体31冻裂。此外,将导水腔体31内的水排出,可提高水封的稳定性。

56.相应的,本发明还提供了一种蹲便器,其通过所述的可自动化生产的蹲便器的生产方法制成。其中,所述胆包坯体100包括胆包本体1、进水口2、冲水部3及排污管4。所述胆包本体1包括弧形的便兜及排污口,所述进水口2设于所述胆包本体1的端面,进水口2与进水管连接,且进水口2与所述冲水部3连接,向所述冲水部3供水。所述排污管4与排污口连通,所述排污管4具有虹吸功能,能快速排出污物,清洁效果好。所述冲水部3包括设于所述胆包本体1顶部的环形的导水腔体31及设于所述导水腔体31顶面的布水孔32,所述导水腔体31内的水经布水孔32喷出。两个所述布水孔32之间设有挡水板7,从而防止布水孔32的流水汇聚形成湍流,减少溅水的发生,通过将导水部设于所述胆包坯体100内,与现有技术中将导水水路集成在面板坯体200内,可在同等胆包坯体100倾斜角度情况下,有效降低蹲便器高度,适用于低沉台的卫生间。

57.综上,本发明通过设置粘接连接的胆包坯体100与面板坯体200,面板坯体200可根据需要设置多个风格,胆包坯体100为通用设计,降低了蹲便器的生产成本。其中,所述胆包坯体100上设有环形的导水腔体31以及布水孔32,水经所述进水口2流入导水腔体31中,从布水孔32流出。由于设置导水腔体31,在低、中、高水压时,均能约束水流方向,导水效果好。所述面板坯体200上设有挡水板7,相邻像个布水孔32之间均设有所述挡水板7,以分隔布水孔32的水流方向,以在胆包本体1内形成360

°

的瀑布式冲刷效果;同时可防止多股水流汇聚撞击形成湍流,减少溅水,提高用户使用体验。

58.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1