一种凹凸纹陶瓷装饰板的施釉方法

1.本发明属于陶瓷装饰板施釉工艺技术领域,涉及一种凹凸纹陶瓷装饰板的施釉方法。

背景技术:

2.陶瓷装饰板是以珍珠岩矿料为主要骨架料,加入塑性原料和瘠性原料,并辅以熔融助剂、成泡剂和稳定剂等辅助剂,原料经破碎、球磨均匀共混得到细粒物料,混合料内部受高温均质发泡,经稳态化、微控熔融泡径至成品陶瓷孔径,在玻璃化温度区间内烧纸而成,它是一种超轻质、低导热、阻燃性能好、抗渗抗腐蚀的微孔闭合结构型发泡陶瓷。

3.基于对陶瓷装饰板花纹的不同要求,有喷墨形成的图案花纹,也有在制坯过程中压制凹凸不平的立体图案的“浮雕花纹”,一般步骤如下:在模具内发泡制成坯体,“浮雕花纹”在该步骤通过凹辊压制完成,然后对其进行烘干脱水固化,固化后,保持坯体一定的温度的前提下,对其施底釉、施面釉、喷墨(形成彩色花纹)、施保护釉,最后经过灼烧、切块形成陶瓷装饰板。

4.现有的施釉方式一般为:在与坯体运行方向垂直方向设置若干喷釉喷嘴,在坯体平移的过程中使雾化后的釉浆均匀喷洒在坯体表面,这种方式存在如下缺陷:1、有凹凸不平立体花纹的坯体表面容易出现浅釉的情况,这是因为喷嘴由上至下喷出釉浆,在坯体匀速平移的过程中,坯体上与喷嘴喷出方向垂直的平面粘附的釉浆比倾斜于喷嘴的斜面粘附的釉浆多,这些斜面是坯体表面凸起或下凹部位与坯体平直表面之间的衔接部位,因该斜面在坯体平直面上的投影面积小于斜面的面积,使相同时间内喷至斜面上的釉浆少于坯体的平直面,使凹凸纹与坯体平直平面之间衔接部位釉面较薄,因釉浆有流动性,斜面部位甚至可能出现局部缺釉的问题;2、上述的多个喷头在坯体移动过程中对坯体表面进行喷釉的方式,喷釉均匀性依然不理想,这是因为喷头的喷洒范围内不可能喷出压力均匀,即使是均匀喷出,也会存在喷出距离的不同,还有相邻喷头之间重复喷涂部位,简而言之,横向设置多个喷头的方式,在坯体平移过程中,坯体表面会形成多条与坯体移动方向平行的“竖线”,这是难以避免的,只能通过多个喷釉组错位重复喷涂来削弱这种竖线纹路;3、现有方式存在大量的釉浆浪费,喷出的釉浆在坯体外侧的保护罩上积淀明显,需要定期清理,也带来釉浆的浪费。

技术实现要素:

5.本发明的目的是针对现有的技术存在的上述问题,提供一种凹凸纹陶瓷装饰板的施釉方法,本发明所要解决的技术问题是如何使具有凹凸纹路的装饰板施釉均匀。

6.本发明的目的可通过下列技术方案来实现:一种凹凸纹陶瓷装饰板的施釉方法,其特征在于,通过一施釉设备进行,所述施釉设备包括机架、输送线和若干施釉机构,待施釉的陶瓷装饰板的坯体在输送线上匀速平移,所述施釉机构包括外护罩、内筒、顶板、气泵和一抽气管,所述气泵的机身固定在机架上,所述抽气管位于内筒中部,所述内筒为若干隔

板组成的正多边形,每条所述隔板均与外护罩内侧面之间形成一外腔,所述外腔内设置有一喷嘴,各隔板围合形成一抽气腔,所述抽气管位于抽气腔中部,所述顶板分布内筒和外护罩的顶部开口,所述气泵的进气端连接抽气管;所述外护罩、内筒和顶板绕抽气管轴线旋转;所述隔板下端与坯体表面之间形成溢流间隙,所述外护罩下端与坯体表面之间具有间距;所述外护罩内径大于坯体的宽度;

7.施釉前需对隔板与坯体表面之间形成的溢流间隙进行调整,在坯体匀速平移的情况下,控制外护罩、内筒和喷嘴在坯体上方旋转,控制喷嘴间歇性喷釉,通过将外腔内的游离的釉浆吸入抽气腔的方式,使坯体中部的釉面厚度与两侧的釉面厚度相当,同时,通过溢流间隙对坯体凹凸部位与坯体平直面之间形成的斜面或竖直面进行喷釉。

8.进一步的,所述喷嘴包括本体、喷气口、进气口、混料腔、釉浆入料接管、釉浆压缩腔、阀杆、转轮、柱塞、出料通道和活塞,所述混料腔和釉浆压缩腔由活塞分隔形成,所述釉浆入料接管内设置有一单向阀,所述釉浆入料接管连通釉浆压缩腔,所述转轮转动连接在阀杆上,所述阀杆固定连接在活塞上,所述转轮位于混料腔内,所述阀杆上开设有一釉浆入孔,所述柱塞的下端滑动连接在釉浆入孔内,所述柱塞的上端固定本体上,所述进气口连通混料腔,所述活塞上移能够使出料通道的入口与混料腔相通,所述出料通道的出口连通喷气口,所述活塞与本体之间连接有位于釉浆压缩腔内的复位弹簧;所述釉浆压缩腔内的釉浆能够在活塞下移时进入釉浆入孔内,所述阀杆上开设有若干个连通釉浆入孔和混料腔的喷料细孔,所述柱塞能够在活塞上移时将釉浆入孔内的釉浆挤入混料腔;本体固定在顶板上。

9.本喷嘴结构可实现间歇性雾化喷釉,具体而言,气泵浆高压气流送入混料腔内,转轮在高速气流的作用下旋转,活塞上移,挤压釉浆压缩腔,单向阀的存在,釉浆压缩腔内压力增大,釉浆进入釉浆入孔,为下回合釉浆进入混料腔做准备,上一回合进入混料腔内的釉浆在转轮的旋转下与气体混合,且因为挡风片上部网状结构,可击碎釉浆粒子,使其更加细化,在釉浆粒子被击打细化后,当活塞上移至出料通道的入口与混料腔相通时,位于混料腔内的高压混合气体瞬间由喷气口喷出,形成被雾化的釉浆和气体的混合物,喷洒在坯体上。

10.不难看出,气体和釉浆在混料腔内是持续同时进入的,使气体能够更好的运釉浆混合,在高压和转轮的击打下,尤其是转轮上部分的网状结构的分散作用下,可提高雾化效果,由喷气口喷出的被雾化的混合料的压力不是恒定的,而是在喷料过程中随着混料腔压力的变化而变化的,这可以使坯体表面受到压力不同的喷气冲击,较大气压可减少釉缺、提高釉浆与坯体表面的粘附强度,较小喷气压力产生的被雾化的混合气可产生较多游离釉浆,在抽气管抽气的作用下对坯体中部进行“釉的补偿”,同时配合旋转的隔板,对凹凸不平的花纹形成的斜面或竖直面进行喷釉。为什么要对坯体中部进行“釉的补偿”,这是因为通过喷嘴旋转进行喷釉,坯体两侧的喷涂密度要大于中部,使中部釉面相对较薄。

11.液釉由釉浆入料接管持续对釉浆压缩腔进行供料。

12.进一步的,所述转轮包括周向均匀分布在阀杆上的若干挡风片,所述挡风片的上部为网状,所述进气口正对挡风片的下部。

13.进一步的,所述挡风片与阀杆之间具有15至30度的倾角。

14.由进气口进入混料腔内的气体冲击挡风片,可使阀杆旋转,进而对釉浆进行细化,也能够辅助釉气混合物的喷出。

15.进一步的,所述抽气管内具有吸气通道和进气通道,所述吸气通道连接气泵的进气端,所述进气通道连接气泵的出气端,所述吸气通道的入口位于抽气腔内,各喷嘴的进气口并联后与进气通道相连通。

16.进一步的,所述抽气管上转动连接有一混料箱,所述混料箱固定在机架上,所述抽气管外固定设置有一搅拌桨,所述混料箱内填充有釉浆,各喷嘴的釉浆入料接管连通混料箱。

17.进一步的,所述抽气管通过一电机驱动匀速旋转。

18.电机驱动抽气管管的方式,使转速可控,且转速均匀。

19.进一步的,所述抽气管外转动连接有一转盒,所述转盒内固定设置有一个位于抽气管外的叶轮,所述进气通道的末端连接转盒内腔,各喷嘴的进气口连接转盒内腔。

20.这种方式可利用气流驱动各喷嘴旋转,喷嘴和外护罩、内筒、顶板同步旋转,抽气管转动连接在顶板上。

21.进一步的,所述隔板有三块,三块隔板呈正三角形分布,所述外护罩为圆形筒状。

22.本施釉方法适于陶瓷装饰板底釉、面釉和保护釉的施涂,尤其是保护釉的喷涂,可使有凹凸立体花纹的装饰板浮雕更自然、釉面更平滑。

23.传统的喷釉方式会造成大量釉浆的浪费,且需要定期清理坯体外侧的各部件上粘附的釉浆,本方案中,不仅通过抽离的方式减小了釉浆在非喷涂位置的粘附,而且还将回收的釉浆重新送入喷嘴,进行二次利用。

附图说明

24.图1是本陶瓷装饰板的施釉设备的结构示意图。

25.图2是内筒和外护罩在坯体上方的结构示意图(俯视图)。

26.图3是各喷嘴与抽气管的连接结构示意图。

27.图4是旋转的喷嘴在坯体平移过程中形成的喷涂轨迹示意图。

28.图5是喷嘴在混料腔压力较小时的结构示意图。

29.图6是喷嘴在混料腔进料、进气状态下的结构示意图。

30.图7是喷嘴在喷出混合气体时的结构示意图。

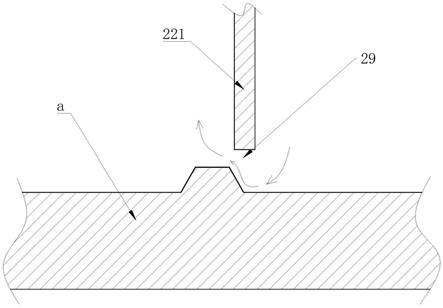

31.图8是隔板通过凹凸花纹的凸部时对凸部与坯体平直面之间的连接斜面进行喷涂的原理示意图。

32.图9是隔板通过凹凸花纹的凹部时对凹部与坯体平直面之间的连接斜面进行喷涂的原理示意图。

33.图中,1、输送线;2、施釉机构;21、外护罩;22、内筒;221、隔板;23、顶板;24、气泵;25、抽气管;251、吸气通道;252、进气通道;26、外腔;27、喷嘴;28、抽气腔;29、溢流间隙;31、本体;32、喷气口;33、进气口;34、混料腔;35、釉浆入料接管;36、釉浆压缩腔;37、阀杆;38、转轮;381、挡风片;39、柱塞;41、出料通道;42、活塞;43、单向阀;44、釉浆入孔;45、复位弹簧;46、喷料细孔;51、混料箱;52、搅拌桨;53、转盒;54、叶轮;a、坯体。

具体实施方式

34.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,

但本发明并不限于这些实施例。

35.如图1、图2和图3所示,陶瓷装饰板施釉设备包括机架、输送线1和若干施釉机构2,待施釉的陶瓷装饰板的坯体a在输送线1上匀速平移,施釉机构2包括外护罩21、内筒22、顶板23、气泵24和一抽气管25,气泵24的机身固定在机架上,抽气管25位于内筒22中部,内筒22为若干隔板221组成的正多边形,每条隔板221均与外护罩21内侧面之间形成一外腔26,外腔26内设置有一喷嘴27,各隔板221围合形成一抽气腔28,抽气管25位于抽气腔28中部,顶板23分布内筒22和外护罩21的顶部开口,气泵24的进气端连接抽气管25;外护罩21、内筒22和顶板23绕抽气管25轴线旋转;隔板221下端与坯体a表面之间形成溢流间隙29,外护罩21下端与坯体a表面之间具有间距;外护罩21内径大于坯体a的宽度。

36.如图5所示,喷嘴27包括本体31、喷气口32、进气口33、混料腔34、釉浆入料接管35、釉浆压缩腔36、阀杆37、转轮38、柱塞39、出料通道41和活塞42,混料腔34和釉浆压缩腔36由活塞42分隔形成,釉浆入料接管35内设置有一单向阀43,釉浆入料接管35连通釉浆压缩腔36,转轮38转动连接在阀杆37上,阀杆37固定连接在活塞42上,转轮38位于混料腔34内,阀杆37上开设有一釉浆入孔44,柱塞39的下端滑动连接在釉浆入孔44内,柱塞39的上端固定本体31上,进气口33连通混料腔34,活塞42上移能够使出料通道41的入口与混料腔34相通,出料通道41的出口连通喷气口32,活塞42与本体31之间连接有位于釉浆压缩腔36内的复位弹簧45;釉浆压缩腔36内的釉浆能够在活塞42下移时进入釉浆入孔44内,阀杆37上开设有若干个连通釉浆入孔44和混料腔34的喷料细孔46,柱塞39能够在活塞42上移时将釉浆入孔44内的釉浆挤入混料腔34。

37.本喷嘴27结构可实现间歇性雾化喷釉,具体而言,气泵24浆高压气流送入混料腔34内,转轮38在高速气流的作用下旋转,活塞42上移,挤压釉浆压缩腔36,单向阀43的存在,釉浆压缩腔36内压力增大,釉浆进入釉浆入孔44,为下回合釉浆进入混料腔34做准备,上一回合进入混料腔34内的釉浆在转轮38的旋转下与气体混合,且因为挡风片上部网状结构,可击碎釉浆粒子,使其更加细化,在釉浆粒子被击打细化后,当活塞42上移至出料通道41的入口与混料腔34相通时,位于混料腔34内的高压混合气体瞬间由喷气口32喷出,形成被雾化的釉浆和气体的混合物,喷洒在坯体a上。混料腔34压力较小时的状态如图5所示,混料腔34在持续增压和混料时如图6所示,当混合气体由喷气口32喷出时如图7所示。

38.不难看出,气体和釉浆在混料腔34内是持续同时进入的,使气体能够更好的运釉浆混合,在高压和转轮38的击打下,尤其是转轮38上部分的网状结构的分散作用下,可提高雾化效果,由喷气口32喷出的被雾化的混合料的压力不是恒定的,而是在喷料过程中随着混料腔34压力的变化而变化的,这可以使坯体a表面受到压力不同的喷气冲击,较大气压可减少釉缺、提高釉浆与坯体a表面的粘附强度,较小喷气压力产生的被雾化的混合气可产生较多游离釉浆,在抽气管25抽气的作用下对坯体a中部进行“釉的补偿”,同时配合旋转的隔板221,对凹凸不平的花纹形成的斜面或竖直面进行喷釉。为什么要对坯体a中部进行“釉的补偿”,这是因为通过喷嘴27旋转进行喷釉,坯体a两侧的喷涂密度要大于中部,使中部釉面相对较薄。

39.液釉由釉浆入料接管35持续对釉浆压缩腔36进行供料。

40.转轮38包括周向均匀分布在阀杆37上的若干挡风片,挡风片的上部为网状,进气口33正对挡风片的下部。

41.挡风片与阀杆37之间具有15至30度的倾角。

42.由进气口33进入混料腔34内的气体冲击挡风片,可使阀杆37旋转,进而对釉浆进行细化,也能够辅助釉气混合物的喷出。

43.抽气管25内具有吸气通道251和进气通道252,吸气通道251连接气泵24的进气端,进气通道连接气泵24的出气端,吸气通道251的入口位于抽气腔28内,各喷嘴27的进气口33并联后与进气通道252相连通。

44.抽气管25上转动连接有一混料箱51,混料箱51固定在机架上,抽气管25外固定设置有一搅拌桨52,混料箱51内填充有釉浆,各喷嘴27的釉浆入料接管35连通混料箱51。

45.釉浆持续对混料箱51进行供给,在混料箱51旋转过程中,能够对存于混料箱51内的釉浆进行搅拌,避免釉浆沉淀,也使釉浆更加均匀。

46.抽气管25可以通过一电机驱动匀速旋转。

47.电机驱动抽气管25管的方式,使转速可控,且转速均匀。

48.抽气管25外转动连接有一转盒53,转盒53内固定设置有一个位于抽气管25外的叶轮54,进气通道252的末端连接转盒53内腔,各喷嘴27的进气口33连接转盒53内腔。这种方式可利用气流驱动各喷嘴27旋转,喷嘴27和外护罩21、内筒22、顶板23同步旋转,抽气管25转动连接在顶板23上。

49.隔板221有三块,三块隔板221呈正三角形分布,外护罩21为圆形筒状。

50.一种陶瓷装饰板保护釉施釉方法,其特征在于,通过上述施釉设备进行,施釉前需对隔板221与坯体a表面之间形成的溢流间隙29进行调整,在坯体a匀速平移的情况下,控制外护罩21、内筒22和喷嘴27在坯体a上方旋转,控制喷嘴27间歇性喷釉,通过将外腔26内的游离的釉浆吸入抽气腔28的方式,使坯体a中部的釉面厚度与两侧的釉面厚度相当,同时,通过溢流间隙29对坯体a凹凸部位与坯体a平直面之间形成的斜面或竖直面进行喷釉。

51.如图4所示,如果不对坯体a中部进行“釉的补偿”,坯体a中部的喷涂密度明显低于两侧,因此可见,设置抽气管25、隔板221等结构,不仅能够对对坯体a表面凹凸不平部位与坯体a平直面之间形成的斜面或竖直面进行喷釉,而且还能够使游离的釉向坯体a中部聚拢,从而使坯体a中部的喷釉厚度与两侧的喷釉厚度相当。

52.内筒22中部设置的抽气管25在内筒22内产生负压,外界气流有外护罩21与坯体a表面之间的间距进入外护罩21内,尤其是外护罩21内径大于坯体a宽度的情况下,坯体a两侧与外护罩21之间形成更大的气体流通口,使坯体a两侧处更多的游离釉浆被吸入坯体a中部,进而克服喷嘴27旋转喷涂造成的坯体a两侧密度大于中部的问题,使坯体a喷釉均匀。

53.如图8所示,当隔板221通过坯体a表面的“凸筋”时,携带釉浆的气流能够正对“凸筋”与坯体a平直表面之间形成的斜面,从而对该斜面进行喷釉;如图9所示,当隔板221通过坯体a表面的“凹槽”时,携带釉浆的气流能够正对“凹槽”与坯体a平直表面之间形成的斜面,从而对该斜面进行喷釉。

54.隔板221的旋转可任一轮廓的凹凸花纹总能存在与隔板221平行的情况,因内筒22旋转速度较快,而坯体a平移速度较慢,进而使凹凸不平的花纹的斜面能够被全面覆盖,避免了凹凸花纹的坯体a浅釉或缺釉的情况。

55.间歇性喷釉的方式,可弱化喷釉轨迹交叉部位造成的厚度差异。

56.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领

域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1