一种新型蜂窝煤炉胆坯体高效成形装置及方法

1.本发明涉及一种新型蜂窝煤炉胆坯体高效成形装置及方法,属于无机非材料成形技术领域,应用于蜂窝煤炉具市场。

背景技术:

2.作为一种家用取暖炉和生火灶,蜂窝煤炉有着广泛的民用基础,在我国北方和西南地区,随处可见蜂窝煤炉的身影。耐火炉胆(图一)作为蜂窝煤炉炉具的替芯,将其嵌入到蜂窝煤炉炉膛中,可有效避免炉膛变形和开裂、目前以高岭土陶质耐火泥为原材料组成的薄壁圆筒状耐火炉胆最为常见,其质量优劣直接影响着蜂窝煤炉的使用寿命。

3.在材料配方之外,影响炉胆成形质量的主要因素是其坯体成形方法。目前市面上的炉胆坯体成形工艺方法主要有两种,即旋坯成型法和模压成型法。旋坯成型法基本过程如下:先制备流动性较好的高岭土浆料,然后利用旋转运动的石膏模与上下运动的样板刀来成型的。该方法优点是生产工艺与设备相对简单,适应性强,可以旋制深制品,缺点是生坯致密度低、均匀性较差,生坯干燥时间长,焙烧过程容易产生变形和开裂且;此外,手工操作,劳动动强度大,生产效率低,对操作工人技术水平要求较高。

4.模压成型法基本过程如下:首先将颗粒状混合物料“填充”到金属模具型腔中,然后单向挤压使物料致密,再脱模的成型方法。该方法优点是坯体成形精度高、重复性好、坯体翘曲变形小、性能较稳定、便于规模化生产、成本低;其缺点是由于混合物料流动性不佳,一次性将混合物料填充到深而窄的模具型腔中困难,需要多次人工填料,多次挤压成型;由于每次人工填料量难以精确控制,导致坯体成形密度稳定性差、难以保证坯体强度,次品率高。此外,由于多次人工填料、工人劳动强度大,极易发生压伤手指的安全事故。

5.总之,如何提高现有的蜂窝煤炉胆坯体成形效率、保证炉胆坯体成形质量,尤其是保证其成形密度均匀性和稳定性是关键性技术难题,亟需开发一种新型蜂窝煤炉胆高效成型装置。

技术实现要素:

6.为了解决蜂窝煤炉胆坯体模压成型过程中填料量不可控、成形密度不稳定等问题,本发明一种新型蜂窝煤炉胆坯体高效成形装置及方法,以期实现快速而精确将混合物料填充到金属模具型腔中,并通过双向挤压获得高质量的蜂窝煤炉胆坯体,并大幅度降低劳动强度,提高生产效率。

7.为了实现上述的技术特征,本发明的目的是这样实现的:一种新型蜂窝煤炉胆坯体高效成形装置,它包括外模,所述外模的正上方设置有导轨;所述导轨上滑动安装有运行小车,所述运行小车的下端安装有用于物料填充的旋转填充部件;所述导轨的底端中间部位通过上压头油缸安装有上压头;还包括用于和外模相配合的芯模,所述芯模固定安装在芯模油缸的顶端中心部位;

所述外模的正下方设置有下压头,所述下压头支撑在下压头油缸的顶部;成型时,芯模、外模、上压头和下压头采用同心布置。

8.所述旋转填充部件包括固定在运行小车底端中心部位的填料油缸,所述填料油缸的活塞杆末端固定安装有驱动电机,所述驱动电机的主轴通过联轴器与旋转轴固定相连,所述旋转轴的下部固定有螺旋桨叶。

9.所述运行小车为方形,车身两侧设置有多个凹槽轮,凹槽轮与导轨构成滚动配合,车身底端加工有用于安装填料油缸的圆形定位槽。

10.所述导轨为工字形,且导轨的左右梁上端有提供运行小车移动的运行轨道,左右梁下端有用于固定上压头油缸的圆形定位槽。

11.所述旋转轴的顶端加工有用于和联轴器相连并传递扭矩的键齿;底端加工有用于和芯模顶端的中心定位孔相配合的下端轴颈;所述下端轴颈和中心定位孔之间构成间隙配合。

12.所述螺旋桨叶的桨叶上端为斜角,下端有一小型圆盘,桨叶厚度沿径向由厚变薄,桨叶与旋转轴的轴身倾斜,且桨叶本身压弯有一定的螺旋弧度,桨叶所有棱边均倒圆角。

13.所述外模为圆筒状柱体;所述芯模为圆柱状,在芯模的底端中心部位加工有用于和下压头油缸的活塞杆相配合的圆形定位槽;所述芯模的外壁上加工有用于和待成型的炉胆坯体内腔相配合的竖槽结构。

14.所述上压头为圆环状且顶端左右两侧均布有连接上压头油缸的圆形定位槽;所述下压头为圆环状且底端左右两侧均布有连接下压头油缸的圆形定位槽。

15.一种新型蜂窝煤炉胆坯体高效成形装置进行炉胆坯体成型的方法,包括以下步骤:步骤一:制备炉胆坯体的原料;步骤二:将制备好的原料进行填料:填料时,将导轨和外模固定,并保持相对位置固定;启动芯模油缸,向上移动芯模,控制其移动距离,使其深入到外模一段长度;再启动下压头油缸,向上移动下压头,并保证下压头的顶端刚好封堵外模和芯模所形成的底部环隙;一次性将原料添加到外模和芯模形成的模具空腔中;启动旋转填充部件,通过驱动电机驱动旋转轴,并带动螺旋桨叶旋转,混合物料在螺旋桨叶作用下,快速高效地填充到浅而窄的模具缝隙中,控制好旋转填充部件旋转速度以及芯模同步向上移动的速度,保证物料连续填充到模具缝隙;步骤三:对填充好的原料进行压制:压制时,待原料填充到一定高度后,同时启动上压头油缸和下压头油缸,进而控制上压头和下压头同时向中间移动,控制好压缩距离,在双向挤压力作用下获得成形密度均匀的炉胆坯体;步骤四:对压制完成的炉胆坯体进行脱模:脱模时,此时芯模和旋转填充部件向上移动到与外模顶端平齐,旋转填充部件继续升起,并由运行小车带动移动到导轨一侧;再向下移动芯模,上压头和下压头同步顶升,并将位于两者之间的炉胆坯体持续

夹持,直到炉胆坯体快速从芯模中脱出,保证成型件结构完整性;步骤五:对脱膜之后的炉胆坯体进行热处理:将上述成型炉胆在室温干燥环境中放置一段时间晾干,在700

‑

880℃下进行热处理8

‑

10小时,然后再进行室温冷却即可。

16.所述步骤一中,所制备的炉胆坯体原料配方为:包括70wt%高岭土、15wt%耐火泥、10wt%陶土和5wt%石墨粉;制备过程中,将块状的将块状的高岭土粉碎,并制备为粉粒状,用筛网过滤掉粒径大的高岭土颗粒;耐火泥和陶土同样将其捣碎至粉末状;石墨粉按组成炉胆体材料总重量的5wt%的比例;均匀加水与上述物料按比例充分混合,在25℃恒温干燥车间内放置备用。

17.本发明有如下有益效果:1、本发明首先提供一种新型蜂窝煤炉胆坯体高效成形装置,确保混合物料快速而精确填充到模具型腔缝隙中,其次,采取双向挤压成型工艺保证蜂窝煤炉胆坯体成形质量、密度均匀性和稳定性。

18.2、本发明与现有技术相比,提供了一种新的炉胆配方,其配方严谨可靠,能保证成型炉胆具有良好的可塑性和耐火性,同时石墨粉能有效增加炉胆壁的润滑度,提高脱模效率。

19.3、本发明所述成型装置的导轨和外模固定,其它零部件能更好的进行拆装;螺旋桨叶与旋转轴轴身成45

°

夹角且桨叶本身压弯有一定的螺旋弧度,能有效将物料均匀填入到芯模和外模的空隙中;液压油缸和液压缸支撑并连接下压头和芯模,定位效果优异;芯模由液压油缸垂直向上运动的同时,旋转轴同时运转将物料不断填入模具的空隙中,物料填充速度可控,密度均匀。

20.4、本发明装置结构简单、设计合理、使用方便,零部件较少,制造成本低。彻底解决了人工填料存在的安全隐患,并且有效地降低了工人的劳动强度,提高了工作效率。炉胆的密度可调,质量可控,强度得以保证。

21.5、本发明装置为散装式设计,方便拆装,制造成本低,生产方法简单易行,适用于专业化和自动化生产,一次性装料,双向挤压成型,生产率高,次品率低,生产成本低,生产效益高,保证了炉胆的质量,提高了炉胆和蜂窝煤炉的使用寿命,实现了民用蜂窝煤炉领域能源装备的技术革新。

附图说明

22.下面结合附图和实施例对本发明作进一步说明。

23.图1为现有的多种蜂窝煤耐火炉胆结构示意图。

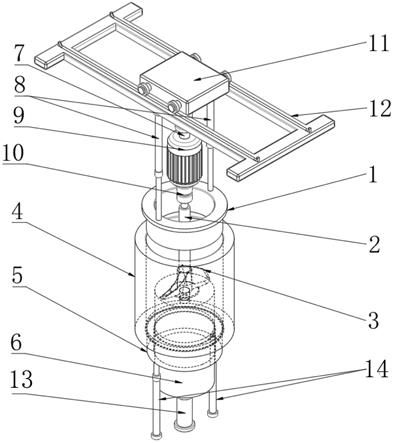

24.图2为本发明的三维结构示意图。

25.图3为本发明的主视图。

26.图4为本发明的爆炸示意图。

27.图5为本发明旋转轴及螺旋桨叶的主视图。

28.图6为本发明旋转轴及螺旋桨叶的左视图。

29.图7为本发明旋转轴及螺旋桨叶的俯视图。

30.图8为本发明旋转轴及螺旋桨叶的三维图。

31.图中:上压头1、旋转轴2、螺旋桨叶3、外模4、下压头5、芯模6、填料油缸7、上压头油缸8、驱动电机9、联轴器10、运行小车11、导轨12、芯模油缸13、下压头油缸14。

具体实施方式

32.下面结合附图对本发明的实施方式做进一步的说明。

33.实施例1:参见图1

‑

8,一种新型蜂窝煤炉胆坯体高效成形装置,它包括外模4,所述外模4的正上方设置有导轨12;所述导轨12上滑动安装有运行小车11,所述运行小车11的下端安装有用于物料填充的旋转填充部件;所述导轨12的底端中间部位通过上压头油缸8安装有上压头1;还包括用于和外模4相配合的芯模6,所述芯模6固定安装在芯模油缸13的顶端中心部位; 所述外模4的正下方设置有下压头5,所述下压头5支撑在下压头油缸14的顶部;成型时,芯模6、外模4、上压头1和下压头5采用同心布置。通过采用上述结构的成形装置能够用于炉胆坯体的成型,在成型过程中,通过旋转填充部件保证了填充密度,通过上、下成对布置的压头能够对炉胆坯体进行压制成型,保证了成型质量。

34.进一步的,所述旋转填充部件包括固定在运行小车11底端中心部位的填料油缸7,所述填料油缸7的活塞杆末端固定安装有驱动电机9,所述驱动电机9的主轴通过联轴器10与旋转轴2固定相连,所述旋转轴2的下部固定有螺旋桨叶3。通过上述的旋转填充部件保证了填料过程中对原料进行转动,整个填料过程采取一次性装料

‑

连续性旋转填料的方式且无需人工参与,彻底解决了人工填料存在的安全隐患,并且有效降低了工人的劳动强度。具体工作过程中,伺服电机9通过联轴器10带动旋转轴2匀速旋转,芯模油缸13顶升芯模6向上匀速运动;二者同时运作,由于旋转轴2上的螺旋桨叶3不断旋转,物料受到水平的径向离心力;且螺旋桨叶3与旋转轴2的轴身为45

°

夹角,旋转过程中叶片会给物料一个水平向下45

°

角的压力;再加上物料本身的重力,其合力方向沿径向水平斜向下,物料便会均布到芯模6与外模4的缝腔中,由于转速恒定,物料粒径相近,填充密度均匀。

35.进一步的,所述运行小车11为方形,车身两侧设置有多个凹槽轮,凹槽轮与导轨12构成滚动配合,车身底端加工有用于安装填料油缸7的圆形定位槽。通过上述的运行小车11主要用于带动整个旋转填充部件滑移,使其离开外模4的顶部。

36.进一步的,所述导轨12为工字形,且导轨12的左右梁上端有提供运行小车11移动的运行轨道,左右梁下端有用于固定上压头油缸8的圆形定位槽。通过上述的导轨12保证了其结构强度。

37.进一步的,所述旋转轴2的顶端加工有用于和联轴器10相连并传递扭矩的键齿;底端加工有用于和芯模6顶端的中心定位孔相配合的下端轴颈;所述下端轴颈和中心定位孔之间构成间隙配合。通过上述的配合方式,保证了旋转轴2的支撑稳定性,而且保证了其转动的顺畅,防止其发生跳动,保证原料填充质量。

38.进一步的,所述螺旋桨叶3的桨叶上端为斜角,下端有一小型圆盘,桨叶厚度沿径向由厚变薄,桨叶与旋转轴2的轴身倾斜,且桨叶本身压弯有一定的螺旋弧度,桨叶所有棱边均倒圆角。通过采用上述的螺旋桨叶3能够在原料填充过程中对其进行充分的搅拌,使得物料填充更加的密实。

39.进一步的,所述外模4为圆筒状柱体;所述芯模6为圆柱状,在芯模6的底端中心部

位加工有用于和下压头油缸14的活塞杆相配合的圆形定位槽;所述芯模6的外壁上加工有用于和待成型的炉胆坯体内腔相配合的竖槽结构。通过上述的芯模6与外模4的配合能够成型所需要的炉胆坯体结构。

40.进一步的,所述上压头1为圆环状且顶端左右两侧均布有连接上压头油缸8的圆形定位槽;所述下压头5为圆环状且底端左右两侧均布有连接下压头油缸14的圆形定位槽。通过上述的配合连接方式保证了对上压头1和下压头5进行可靠的连接,并能够驱动其相应的压紧动作。

41.实施例2:一种新型蜂窝煤炉胆坯体高效成形装置进行炉胆坯体成型的方法,包括以下步骤:步骤一:制备炉胆坯体的原料;步骤二:将制备好的原料进行填料:填料时,将导轨12和外模4固定,并保持相对位置固定;启动芯模油缸13,向上移动芯模6,控制其移动距离,使其深入到外模4一段长度;再启动下压头油缸14,向上移动下压头5,并保证下压头5的顶端刚好封堵外模4和芯模6所形成的底部环隙;一次性将原料添加到外模4和芯模6形成的模具空腔中;启动旋转填充部件,通过驱动电机9驱动旋转轴2,并带动螺旋桨叶3旋转,混合物料在螺旋桨叶3作用下,快速高效地填充到浅而窄的模具缝隙中,控制好旋转填充部件旋转速度以及芯模6同步向上移动的速度,保证物料连续填充到模具缝隙;步骤三:对填充好的原料进行压制:压制时,待原料填充到一定高度后,同时启动上压头油缸8和下压头油缸14,进而控制上压头1和下压头5同时向中间移动,控制好压缩距离,在双向挤压力作用下获得成形密度均匀的炉胆坯体;步骤四:对压制完成的炉胆坯体进行脱模:脱模时,此时芯模6和旋转填充部件向上移动到与外模4顶端平齐,旋转填充部件继续升起,并由运行小车11带动移动到导轨12一侧;再向下移动芯模6,上压头1和下压头5同步顶升,并将位于两者之间的炉胆坯体持续夹持,直到炉胆坯体快速从芯模6中脱出,保证成型件结构完整性;步骤五:对脱膜之后的炉胆坯体进行热处理:将上述成型炉胆在室温干燥环境中放置一段时间晾干,在700

‑

880℃下进行热处理8

‑

10小时,然后再进行室温冷却即可。

42.所述步骤一中,所制备的炉胆坯体原料配方为:包括70wt%高岭土、15wt%耐火泥、10wt%陶土和5wt%石墨粉;制备过程中,将块状的将块状的高岭土粉碎,并制备为粉粒状,用筛网过滤掉粒径大的高岭土颗粒;耐火泥和陶土同样将其捣碎至粉末状;石墨粉按组成炉胆体材料总重量的5wt%的比例;均匀加水与上述物料按比例充分混合,在25℃恒温干燥车间内放置备用。

43.实施例3:以225

×

100mmh

×

d的炉胆坯体为例,成形方法步骤:

1将高岭土、耐火泥和陶土捣碎至粉末状;石墨粉按组成炉胆体材料总重量的5wt%的比例;均匀加适量水与上述物料按比例充分混合,在25℃恒温干燥车间内放置备用。

44.2将上述备用物料一次性加入到模具中;电机转速设置为100rad/min;液压油缸顶升速度设置为15mm/s;伺服电机9和液压油缸7同时运作,连续向上移动芯模6,控制芯模6顶升速度,同时螺旋桨叶3通过旋转连续填充物料至模具缝腔;旋转轴2匀速旋转,芯模6匀速上升,待物料填到一定高度后,脱模时,旋转填充部件升起并由运行小车11划向导轨12一侧,向下移动芯模6,上压头1后退,下压头5继续上升,直至炉胆坯体完全顶出后取件。

45.3将上述炉胆坯体在25℃干燥环境中放置6小时晾干,之后在600

‑

780℃下进行热处理8

‑

10小时室温冷却即可。

46.实施例4:以195

×

100mmh

×

d的炉胆坯体为例,成形方法步骤:1将高岭土、耐火泥和陶土捣碎至粉末状;石墨粉按组成炉胆体材料总重量的5wt%的比例;均匀加适量水与上述物料按比例充分混合,在25℃恒温干燥车间内放置备用。

47.2将上述备用物料一次性加入到模具中;电机转速设置为80rad/min;液压油缸速度设置为10mm/s;伺服电机9和液压油缸7同时运作,连续向上移动芯模6,控制芯模6顶升速度,同时螺旋桨叶3通过旋转连续填充物料至模具缝腔;旋转轴2匀速旋转,芯模6匀速上升,待物料填到一定高度后,脱模时,旋转填充部件升起并由运行小车11划向导轨12一侧,向下移动芯模6,上压头1后退,下压头5继续上升,直至炉胆坯体完全顶出后取件。

48.3将上述炉胆坯体在25℃干燥环境中放置6小时晾干,之后在600

‑

780℃下进行热处理8

‑

10小时室温冷却即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1