一种预制清水混凝土外墙挂板连接结构的施工方法与流程

1.本发明属于建筑施工技术领域,特别涉及一种预制清水混凝土外墙挂板连接结构的施工方法。

背景技术:

2.预制清水混凝土外墙挂板是一种安装在主体结构上起装饰与外围护效果的非承重装配式混凝土墙板,其建造方式实现了工业化制造、装配式施工。根据建筑立面,预制清水混凝土外墙挂板可分为整间板、竖条板、横条板等三类,每块板均通过独立的支撑连接系统与主体结构高精密连接。预制清水混凝土外墙挂板的外饰面采用清水混凝土工艺制作,安装完成后可直接作为建筑的外装饰面。为确保外墙挂板安装的质量和安全,实现设计要求的清水饰面效果,需解决目前采用外墙挂板工程中出现的外墙挂板就位偏差大、板缝不顺直、连接件损伤、安装难度大、安装效率低等问题。

技术实现要素:

3.本发明提供了一种预制清水混凝土外墙挂板连接结构的施工方法,用以解决外挂墙板的便捷安装、精确定位以及提高安装效率等技术问题。

4.为实现上述目的,本发明采用如下技术方案:一种预制清水混凝土外墙挂板连接结构的施工方法,具体步骤如下:步骤一、施工准备:当主体结构的楼板和梁体均施工完成后,在梁体上安装预埋件,且同一梁体的顶面上安装外挂墙板的下预埋件,梁体的底面安装外墙挂板的上预埋件;进而确定吊装方式,进行设备选型及安装调试;步骤二、放线定位:根据基准标高和轴线控制点放出外墙挂板安装的控制线,并做好标记;用经纬仪将建筑外檐的垂直控制线测出,作为外墙挂板安装外立面控制依据,并做好明显标记;步骤三、预埋件复查、处理:外墙挂板安装前对所有预埋件进行复测检查,并按实测结果反馈并调整直至合格;为调节结构预埋件的水平埋设偏差,在施工前准备2至12mm纠偏垫铁,用以调整预埋件标高误差;步骤四、外墙挂板吊装就位:起吊外墙挂板采用专用吊具,将专用吊具用螺栓与外墙挂板顶部预埋的内螺纹套筒连接;就位时应遵循自下垂直向上的安装顺序,在底部外墙挂板顶端布置不少于20mm厚木方,在紧贴结构侧面搁置不少于40mm木方,用以控制外墙挂板与结构间的缝隙以及外墙挂板上下间的水平缝隙;步骤五、初步固定、微调:外墙挂板吊装至安装位置后,采用手拉葫芦进行微调,保证外墙挂板垂直度准确;随后通过可调承托螺栓顶丝调整外墙挂板的标高,直至满足设计要求;其中,垂直度调整为;起吊后的外墙挂板靠近预定楼层位置并处于微调可控范围内,分别利用千斤顶和板顶手动葫芦实现对外墙挂板与结构间的水平调整;在外墙挂板所

在安装楼层楼面上固定千斤顶,利用千斤顶顶力使外墙挂板向外侧微移;在安装楼层的上层楼面上固定板顶手拉葫芦,葫芦链条与外墙挂板顶部吊母连接,利用板顶手拉葫芦的拉力使外墙挂板往内侧微移;平面内位移调整为对外墙挂板上下相邻板块间水平缝大小和外墙挂板左右相邻间竖向缝大小进行控制;平面内标高控制根据楼层建筑一米线以及激光投线仪投射的标高位置线,使用扳手同时调整底部牛腿连接件处的可调螺栓的顶丝,实现对外墙挂板的竖向标高控制调整;平面内相邻板竖缝大小控制主要根据楼面上弹出的20mm竖向板缝定位线,配合应用起重机械、板中手拉葫芦实现左右移动调整;步骤六、连接件安装、焊接:安装外墙挂板底部牛腿连接件上的可调螺栓,可调螺栓底端落在楼板表面的下预埋件上且可滑动连接;通过调整可调螺栓高度实现外墙挂板标高调整,而后安装螺母直至外墙挂板满足设计和实际标高控制要求;步骤七、终固定、摘钩:外墙挂板位置安装就位准确后,进行最终固定调整安装;依次将上连件中上连杆、上垫片和对应滑移片与上对接板固定安装;将下连件中下连杆、下垫片和对应滑移片与牛腿连接件固定安装;采用电动扳手,根据设计要求的扭矩,拧紧螺母,完成外墙挂板顶部和底部的固定,终固定后摘除起重机械吊钩;步骤八、焊缝防腐处理、嵌缝打胶和验收:外墙挂板安装后,所有焊缝位置采用涂刷防腐涂料进行处理,防腐涂刷前将焊缝表面的焊渣及其它杂物清理干净;对于焊接处镀锌层破坏部位也必须涂刷三道防腐涂料防腐,有防火要求的铁件应采用防火涂料喷涂处理;外墙挂板安装验收合格后对板缝及与其它材料交界部位进行密封条密封处理。

5.进一步的,外墙挂板连接结构包含楼板、连接楼板上的梁体、连接于上下楼板之间的外墙挂板,连接于外墙挂板顶部与上方梁体之间的上连接板、连接于外墙挂板底部与下方梁体之间的牛腿连接件以及连接于牛腿连接件与下方楼板之间的可调螺栓;其中,相邻外墙挂板通过z形企口连接;外墙挂板顶部楼板处连接有板顶手拉葫芦,且外墙挂板顶部预埋有上连件对应通过上对接板与梁体的下预埋件连接;外墙挂板中部可拆卸连接有板中手拉葫芦,板中手拉葫芦对应可拆卸连接于下方楼板顶面;下方楼板顶面上还可拆卸连接有千斤顶并对应外墙挂板下部顶接;外墙挂板底部连接有下连件并通过牛腿连接件与下方梁体顶面的上预埋件可调节连接。

6.进一步的,对于步骤二中,在定基准点时,用激光垂准仪把首层基准点一次性分别准确的投到上部各标准控制楼层,重新布设内控点(轴线控制点)在楼面上;确认无误后,分别在各楼层的楼面上测量孔位置处把激光接收靶放在楼面上定点,再用墨斗线准确地弹一个十字架,十字架的交点为基准点;在外墙挂板安装的施工层楼面上放样外墙挂板控制线,其中在楼面上弹出20mm宽的板竖缝控制线、外墙挂板内侧与结构边缘间的40mm的控制线;外墙挂板内侧距结构边缘预留的40mm空隙即为层间防火岩棉填充预留空间,该40mm控制线以结构边柱轴线为基准线向外偏移。

7.进一步的,对于步骤二中,根据各楼层建筑1m线,用水准仪将各层标高控制点引测

施工面,每层的标高点一圈测放完成后最后一个点与第一点交圈闭合,其误差不得超过5mm;根据引测的标高控制点,在外墙挂板上画出标高控制线标记,该控制线标记考虑外墙挂板底部的20mm水平缝;控制线及标高复核无误后,作为安装依据。

8.进一步的,对于步骤三中,对于外墙挂板进场验收、存放时:外墙挂板在安装前应进行检查验收,不合格的构件不得安装使用;在准备安装外墙挂板的建筑附近及便于吊装安装的坚硬平整场地上铺大于300mm厚的松软砂土,用于外墙挂板存放检查核实外墙挂板编号及质量,验收合格后应随即吊运至临近施工建筑便于安装的松软砂土上,禁止码放;饰面层应朝上,并做好保护;为防止外墙挂板构件产生内应力和裂缝,外墙挂板应平整放,严禁叠放,并在板的四边做好柔性防护措施,在板块中垫柔性物以防止板在自重下中心受弯,避免存放过程中出现板的损坏。

9.进一步的,对于步骤四中,每块外墙挂板顶部均预埋4个用于吊装的内螺纹套筒;所述内螺纹套筒下部预先连接有暗埋锚具;起吊时每块外墙挂板应安装2个专用吊具,将主钢丝绳穿过两个专用吊具上的吊装环内,确认连接紧固后,缓慢起吊。

10.进一步的,对于步骤四中,外墙挂板起吊时应采用有足够安全储备的主钢丝绳,主钢丝绳与构件的水平夹角不宜小于60

°

;起吊时先试吊,先吊起距地200~500mm停止,检查钢丝绳(吊链)、吊钩的受力情况,起重机械状况、外墙挂板连接情况,使外墙挂板保持垂直,并对试吊工序组织验收,验收合格后继续缓慢地将外墙挂板吊至作业层;在就位固定之前,吊车始终保持起吊状态,直至就位固定后再进行摘钩。

11.进一步的,对于步骤四中,在作业层侧向上空300mm左右处停顿,拉住牵引绳使外墙挂板向主体结构靠近,随后手扶外墙挂板调整方向,将外墙挂板的边线与现浇结构上的安装控制线对准,下落时要匀速慢放,严禁快速猛放。

12.进一步的,对于步骤六中,安装外墙挂板上对接板,将上对接板的一面紧贴梁底的下预埋件,并确保外墙挂板上的上连杆穿过上对接板上的竖向开孔,位置准确后将上对接板与下预埋件焊接连接上对接板与下预埋件三面围焊,焊缝等级为二级。

13.进一步的,对于步骤六中,安装外墙挂板底部的牛腿连接件,将牛腿连接件的一面紧贴楼面上的上预埋件,并确保外墙挂板上的下连杆穿过牛腿连接件上的竖向开孔,位置准确后将牛腿连接件与楼板表面上预埋件焊接连接;连接件与预埋件应三面围焊,焊缝等级为二级。

14.本发明的有益效果体现在:本发明通过在外墙挂板设置吊装孔、暗埋锚具和专用吊具,利于在外挂墙板吊装时,实现便捷安装和吊运,且暗埋锚具以及内螺纹套筒的设置,利于整体受力和便捷拆卸;本发明通过板中手拉葫芦、千斤顶和板顶手拉葫芦的综合应用,利于在吊运过程中对外墙挂板进行精确定位调整,其中板顶手拉葫芦可对垂向,板中手拉葫芦和千斤顶可对水平向进行精确定位,从而利于外墙挂板的安装的质量;本发明通过上对接板和牛腿连接件的设置,一方面利于外墙挂板的最终固定,另一方面牛腿连接件还可拆卸连接有可调螺栓,利于进一步在施工中微调;采用可调螺栓与主体结构连接,使外墙挂板安装具备了一定误差冗余度,可避免外墙挂板和对应连接件的破坏;受力更合理,抗变位能力提升,安装调节更便利;本发明通过手动葫芦和可调承托螺栓辅助配合调整的方式,避免了就位调整过程

中对构件产生的破损,降低了安装风险,提高了外墙挂板就位安装精度,提升了安装效率。此外,外墙挂板自身独特的企口构造设计与板缝间嵌填的密封条形成多道防水,杜绝了渗水隐患。本发明科学合理的对连接节点深化设计,通过对连接件竖向开孔,减少了强行安装产生的应力,有效规避了因结构施工期间预埋件存在偏差的情况,质量和耐久性好,装配化施工效率高;减少了建筑外装饰施工。

15.本发明的其它特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本发明而了解;本发明的主要目的和其它优点可通过在说明书中所特别指出的方案来实现和获得。

附图说明

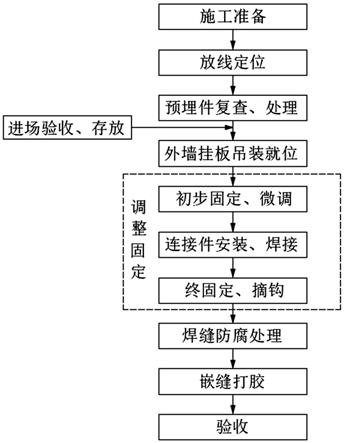

16.图1是外墙挂板连接结构施工主要流程图;图2是外墙挂板顶部吊装结构示意图;图3是外墙挂板结构吊装示意图;图4是外墙挂板吊装图一;图5是外墙挂板吊装图二;图6是外墙挂板吊装图三;图7是板顶手拉葫芦施工示意图;图8是外墙挂板吊装完成图;图9是外墙挂板底部连接固定横向剖面图;图10是外墙挂板底部牛腿连接件连接示意图;图11是外墙挂板顶部上对接板连接示意图。

17.附图标记:1

‑

外墙挂板、2

‑

吊装孔、3

‑

暗埋锚具、4

‑

专用吊具、5

‑

主钢丝绳、6

‑

吊车钢丝绳、7

‑

起重机械、8

‑

上连件、81

‑

上连杆、82

‑

上垫片、9

‑

牛腿连接件、10

‑

楼板、11

‑

梁体、12

‑

上预埋件、13

‑

下预埋件、14

‑

板中手拉葫芦、15

‑

千斤顶、16

‑

板顶手拉葫芦、17

‑

上对接板、18

‑

下连件、181

‑

下连杆、182

‑

下垫片、19

‑

密封条、20

‑

可调螺栓。

具体实施方式

18.以某建筑的外围护体系采用预制清水混凝土外墙挂板为例,外墙挂板类型有跨越整个层高并在板内设置窗洞口的整间板和跨越整个层高的山墙实体板,外墙挂板(1)数量较多、单块板体量较大、安装精度较高、安装风险大。对预埋件定位、连接节点、就位安装调整进行研究,采用外墙挂板连接结构,其中可调连接件和多方位联动的初调与终调等方式,克服了外墙挂板就位安装难度大等一系列问题。

19.如图2至图11所示,外墙挂板连接结构包含楼板10、连接楼板10上的梁体11、连接于上下楼板10之间的外墙挂板1,连接于外墙挂板1顶部与上方梁体11之间的上连接板、连接于外墙挂板1底部与下方梁体11之间的牛腿连接件9以及连接于牛腿连接件9与下方楼板10之间的可调螺栓20;外墙挂板1板缝间嵌填的密封条19。

20.本实施例中,外墙挂板1顶部处楼板10连接有板顶手拉葫芦16,外墙挂板1中部可拆卸连接有板中手拉葫芦14,板中手拉葫芦14对应可拆卸连接于下方楼板10的顶面;下方楼板10顶面上还可拆卸连接有千斤顶15并对应外墙挂板1下部顶接。相邻外墙挂板1通过z

形企口连接;外墙挂板1内侧面对应紧贴梁体11竖向外侧面。

21.本实施例中,外墙挂板1顶部至少吊装孔2有四个,吊装孔2下方预埋有用于吊装的内螺纹套筒;所述内螺纹套筒下部预先连接有暗埋锚具3。每块外墙挂板1顶部安装2个专用吊具4,每个吊具对应两个吊装孔2连接;专用吊具4内穿接主钢丝绳5,主钢丝绳5顶部与吊车钢丝绳6连接,吊车钢丝绳6与起重机械7可调节连接;主钢丝绳5与外墙挂板1的水平夹角不小于60

°

。

22.本实施例中,外墙挂板1顶部预埋有上连件8对应通过上对接板17与梁体11连接;底部预埋有下连件18对应通过牛腿连接件9与梁体11连接。梁体11还连接有预埋于梁体11顶面的上预埋件12,预埋于梁体11底面的下预埋件13;上方梁体11的下预埋件13对应连接上连接板,下方梁体11的上预埋件12对应连接牛腿连接件9。上连件8包含预埋于外墙挂板1上的上连杆81和穿接于上连杆81上的上垫片82,所述上连杆81外伸出端对应连接上对接板17;所述上对接板17为直角角形件,上对接板17竖向侧面与上连杆81可拆卸连接,横向侧面与下预埋件13连接。

23.本实施例中,下连件18包含预埋于外墙挂板1上的下连杆181和穿接于下连杆181上的下垫片182,所述下连杆181外伸出端对应连接牛腿连接件9。牛腿连接件9为直角角形件,牛腿连接件9竖向侧面与上连杆81可拆卸连接,横向侧面与可调螺栓20可调节连接。可调螺栓20底端与上预埋件12连接,且可调螺栓20的竖杆上设置有可调节螺母承托牛腿连接件9的横向侧面。

24.结合图1至图11,进一步说明一种预制清水混凝土外墙挂板连接结构的施工方法,具体步骤如下:步骤一、施工准备:当主体结构的楼板10和梁体11均施工完成后,在梁体11上安装预埋件,且同一梁体11的顶面上安装外挂墙板的下预埋件13,梁体11的底面安装外墙挂板1的上预埋件12;进而确定吊装方式,进行设备选型及安装调试。

25.本实施例中,主体结构上的预埋件,均按预埋件定位图在主体结构施工期间进行埋设。根据外墙挂板1设计图纸确定安装计划、安装位置和安装流水段。5 所安装楼层及相邻楼层的临边防护措施均完成。

26.步骤二、放线定位:根据基准标高和轴线控制点放出外墙挂板1安装的控制线,并做好标记;用经纬仪将建筑外檐的垂直控制线测出,作为外墙挂板1安装外立面控制依据,并做好明显标记。

27.对于步骤二中,定基准点,为保证轴线竖向传递的准确性,用激光垂准仪把首层基准点一次性分别准确的投到上部各标准控制楼层,重新布设内控点即轴线控制点在楼面上。确认无误后,分别在各楼层的楼面上测量孔位置处把激光接收靶放在楼面上定点,再用墨斗线准确地弹一个十字架,十字架的交点为基准点。

28.对于步骤二中,在外墙挂板1安装的施工层楼面上放样外墙挂板1控制线,其中在楼面上弹出20mm宽的板竖缝控制线、外墙挂板1内侧与结构边缘间的40mm的控制线;外墙挂板1内侧距结构边缘预留的40mm空隙即为层间防火岩棉填充预留空间,该40mm控制线以结构边柱轴线为基准线向外偏移。

29.对于步骤二中,根据各楼层建筑1m线,用水准仪将各层标高控制点引测施工面,每层的标高点一圈测放完成后最后一个点与第一点交圈闭合,其误差不得超过5mm;根据引测

的标高控制点,在外墙挂板1上画出标高控制线标记,该控制线标记考虑外墙挂板1底部的20mm水平缝;控制线及标高复核无误后,作为安装依据。

30.步骤三、预埋件复查、处理:外墙挂板1安装前对所有预埋件进行复测检查,并按实测结果反馈并调整直至合格;为调节结构预埋件的水平埋设偏差,在施工前准备2至12mm纠偏垫铁,用以调整预埋件标高误差。

31.对于步骤三中,外墙挂板1安装前对所有预埋件进行复测检查,并按实测结果反馈外墙挂板1设计生产单位。为调节结构预埋件的水平埋设偏差,应在施工前准备2至12mm纠偏垫铁,用以调整预埋件标高误差。如果主体结构施工误差超过外墙挂板1与主体结构连接节点的调节范围时,应对不合格位置预埋件通过垫设钢板进行处理,结果应在能够控制在安装范围内。

32.对于步骤三中,对于外墙挂板1进场验收、存放时:外墙挂板1在安装前应进行检查验收,不合格的构件不得安装使用;在准备安装外墙挂板1的建筑附近及便于吊装安装的坚硬平整场地上铺大于300mm厚的松软砂土,用于外墙挂板1存放检查核实外墙挂板1编号及质量,验收合格后应随即吊运至临近施工建筑便于安装的松软砂土上,禁止码放;饰面层应朝上,并做好保护;为防止外墙挂板1构件产生内应力和裂缝,外墙挂板1应平整放,严禁叠放,并在板的四边做好柔性防护措施,在板块中垫柔性物以防止板在自重下中心受弯,避免存放过程中出现板的损坏。

33.步骤四、外墙挂板1吊装就位:起吊外墙挂板1采用专用吊具4,将专用吊具4用螺栓与外墙挂板1顶部预埋的内螺纹套筒连接;就位时应遵循自下垂直向上的安装顺序,在底部外墙挂板1顶端布置不少于20mm厚木方,在紧贴结构侧面搁置不少于40mm木方,用以控制外墙挂板1与结构间的缝隙以及外墙挂板1上下间的水平缝隙。

34.对于步骤四中,每块外墙挂板1顶部均预埋4个用于吊装的内螺纹套筒;所述内螺纹套筒下部预先连接有暗埋锚具3;起吊时每块外墙挂板1应安装2个专用吊具4,将主钢丝绳5穿过两个专用吊具4上的吊装环内,确认连接紧固后,缓慢起吊。

35.对于步骤四中,外墙挂板1起吊时应采用有足够安全储备的主钢丝绳5,主钢丝绳5与构件的水平夹角不宜小于60

°

;起吊时先试吊,先吊起距地200~500mm停止,检查钢丝绳吊链、吊钩的受力情况,起重机械7状况、外墙挂板1连接情况,使外墙挂板1保持垂直,并对试吊工序组织验收,验收合格后继续缓慢地将外墙挂板1吊至作业层;在就位固定之前,吊车始终保持起吊状态,直至就位固定后再进行摘钩。

36.对于步骤四中,在作业层侧向上空300mm左右处停顿,拉住牵引绳使外墙挂板1向主体结构靠近,随后手扶外墙挂板1调整方向,将外墙挂板1的边线与现浇结构上的安装控制线对准,下落时要匀速慢放,严禁快速猛放。上部操作工人应根据实际情况,需吊车调整时应及时准确无误的反馈于吊运信号工,保证安全准确。

37.步骤五、初步固定、微调:外墙挂板1吊装至安装位置后,采用手拉葫芦进行微调,保证外墙挂板1垂直度准确;随后通过可调承托螺栓顶丝调整外墙挂板1的标高,直至满足设计要求。

38.其中,垂直度调整为;起吊后的外墙挂板1靠近预定楼层位置并处于微调可控范围内,分别利用千斤顶15和板顶手动葫芦实现对外墙挂板1与结构间的水平调整;在外墙挂板1所在安装楼层楼面上固定千斤顶15,利用千斤顶15顶力使外墙挂板1向外侧微移;在安装

楼层的上层楼面上固定板顶手拉葫芦16,葫芦链条与外墙挂板1顶部吊母连接,利用板顶手拉葫芦16的拉力使外墙挂板1往内侧微移。

39.其中,平面内位移调整为对外墙挂板1上下相邻板块间水平缝大小和外墙挂板1左右相邻间竖向缝大小进行控制;平面内标高控制根据楼层建筑一米线以及激光投线仪投射的标高位置线,使用扳手同时调整底部牛腿连接件9处的可调螺栓20的顶丝,实现对外墙挂板1的竖向标高控制调整;平面内相邻板竖缝大小控制主要根据楼面上弹出的20mm竖向板缝定位线,配合应用起重机械7、板中手拉葫芦14实现左右移动调整。

40.步骤六、连接件安装、焊接:安装外墙挂板1底部牛腿连接件9上的可调螺栓20,可调螺栓20底端落在楼板10表面的下预埋件13上且可滑动连接;通过调整可调螺栓20高度实现外墙挂板1标高调整,而后安装螺母直至外墙挂板1满足设计和实际标高控制要求。

41.对于步骤六中,安装外墙挂板1上对接板17,将上对接板17的一面紧贴梁底的下预埋件13,并确保外墙挂板1上的上连杆81穿过上对接板17上的竖向开孔,位置准确后将上对接板17与下预埋件13焊接连接上对接板17与下预埋件13三面围焊,焊缝等级为二级。

42.对于步骤六中,步骤六、安装外墙挂板1底部的牛腿连接件9,将牛腿连接件9的一面紧贴楼面上的上预埋件12,并确保外墙挂板1上的下连杆181穿过牛腿连接件9上的竖向开孔,位置准确后将牛腿连接件9与楼板10表面上预埋件12焊接连接;连接件与预埋件应三面围焊,焊缝等级为二级。

43.步骤七、终固定、摘钩:外墙挂板1位置安装就位准确后,进行最终固定调整安装;依次将上连件8中上连杆81、上垫片82和对应滑移片与上对接板17固定安装;将下连件18中下连杆181、下垫片182和对应滑移片与牛腿连接件9固定安装;采用电动扳手,根据设计要求的扭矩,拧紧螺母,完成外墙挂板1顶部和底部的固定,终固定后摘除起重机械7吊钩。

44.步骤八、焊缝防腐处理、嵌缝打胶和验收:外墙挂板1安装后,所有焊缝位置采用涂刷防腐涂料进行处理,防腐涂刷前将焊缝表面的焊渣及其它杂物清理干净;对于焊接处镀锌层破坏部位也必须涂刷三道防腐涂料防腐,有防火要求的铁件应采用防火涂料喷涂处理;外墙挂板1安装验收合格后对板缝及与其它材料交界部位进行密封条19密封处理。满焊完成后,必须进行焊口饱满度检查,对焊接焊缝进行探伤检测,不满足要求需进行补焊,直至合格并通过认定,进行下一块构件的调整。

45.其中,外墙挂板1安装验收合格后对板缝及与其它材料交界部位进行注胶防水处理。密封条19采用ms改性密封胶,使用前要先与相接触的材料进行相容性试验。板缝防水施工72h内要保持板缝处于干燥状态,禁止冬季气温低于5℃或者雨天进行板缝防水施工。其中,基层处理:板缝防水施工前应将板缝内侧清理干净,破损部位用专用修补剂修理。背衬棒填充:接缝清理干燥后,在板缝中填塞适当直径的发泡聚乙烯棒,严格控制背衬塞入板缝的深度,保证板缝的深度均匀。贴防污胶条:为防止嵌缝胶污染外墙挂板1表面清水面层,以及保证密封胶与板面交界线平直,应在板缝两侧粘贴防污胶条,胶条应顺直贴平。注胶:注胶时应边注胶边用专用工具勾缝,注胶应均匀、密实、饱满。成型后的胶面呈弧形凹面且均匀、光滑、无流淌。注胶后用小铲沿注胶方向用力施压胶缝,多余的胶应立即用清洁剂擦干净,刮胶时应沿一个方向将胶缝刮平或刮成凹面,同时应注意密封的固化时间。最后撕除防污胶条,并注意撕下的防污胶条不要污染外墙挂板1表面,及时清理黏在板缝两侧的胶痕。

46.本发明中,外墙挂板1安装是将可传递荷载的顶部节点连接件和底部节点连接件,

分别与主体结构和外墙挂板1上的预埋件进行连接,以实现其精准安全的安装在主体结构上;连接节点仅承受外墙挂板1自重。安装过程中加强“点、线、面”的控制,优化可调能力的连接构造形式、控制竖缝和水平缝、调整外立面垂直度,为外墙挂板1的高精密拼装安装提供技术保障,有效控制了施工安装精度,实现了建筑清水混凝土外立面的装饰效果。应用本发明结构及方法在某安置用地项目的外围护体系中1899块外墙挂板1均一次性顺利就位安装完成,工程实践表明该安装方法有效地保证了外墙挂板1安装质量。

47.以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内所想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1