一种易拆模预制连梁及其组成的叠合连梁的制作方法

1.本发明属于建筑技术领域,涉及装配式剪力墙结构,特别涉及一种易拆模预制连梁及其组成的叠合连梁。

背景技术:

2.装配式建筑通过预制拼装技术实现“构件工厂化预制,现场装配化施工”,是一种先进的建造方式,相较现浇混凝土结构,具有施工速度快、现场湿作业量少、现场人工需求少等优点,近年来在我国建筑业应用越来越广泛。装配式住宅多采用装配整体式剪力墙结构,其特点是将主体结构的剪力墙、梁及楼板等结构构件在工厂预制,现场预制构件拼装完成后通过后浇混凝土连接为整体。住宅外墙采用预制剪力墙时,可减少外墙脚手架,相较传统现浇混凝土剪力墙结构具有明显的优势,故装配式剪力墙结构多优先采用预制外墙。外墙往往存在较多的窗洞口、飘窗等复杂构件,为保证预制外墙的完整性,多将连梁与连梁两端所连接的剪力墙墙肢拆分为一个整体进行预制,施工现场浇筑预制连梁顶部的水平后浇带后,预制连梁与水平后浇带组成整体叠合连梁参与结构受力。

3.目前,为保证叠合连梁的整体工作性能,连梁箍筋需全部伸出预制连梁、伸入水平后浇带。预制外墙多采用平模生产,在预制连梁顶模开设出筋槽实现连梁箍筋伸出,以普遍采用的200mm厚预制剪力墙为例,为避免钢筋碰撞,连梁箍筋沿预制剪力墙厚度方向的尺寸介于160~170mm,同时为保证顶模刚度,连梁箍筋与出筋槽间的净距仅为5mm左右。连梁箍筋间距多为100mm,预制连梁较长时,伸出连梁箍筋较多,且连梁箍筋由人工绑扎布设、存在较大的施工误差,以上因素导致连梁箍筋与预制连梁顶模出筋槽相互干扰,生产阶段预制连梁顶模拆模困难,往往需要采用大锤敲击暴力拆模,拆模费工费时,且暴力拆模会对预制连梁顶模拆模造成损坏,影响预制连梁加工精度,预制连梁顶模普遍重复使用20次左右就无法再用于生产,远远达不到钢模具预期的周转率,增加了预制连梁生产的模具摊销成本。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明的目的在于提供一种易拆模预制连梁及其组成的叠合连梁,通过改变预制连梁箍筋形状或部分预制连梁箍筋不伸出预制连梁顶面,减少预制连梁箍筋与预制连梁顶模相互干扰,以便于预制连梁生产阶段顶模拆模,提高生产效率,减少拆模对顶模造成的损坏,提高模具重复使用次数,降低预制连梁生产成本;减少伸出预制连梁顶面的预制连梁箍筋数量后,在预制连梁、水平后浇带之间增设连接钢筋,以增强预制连梁、水平后浇带的共同工作性能,保证叠合连梁的整体性和受力性能。

5.为了实现上述目的,本发明采用的技术方案是:

6.一种易拆模预制连梁,为钢筋混凝土材质,在施工现场浇筑预制连梁1上部水平后浇带4后形成叠合连梁5,改变连梁箍筋11的形状或部分连梁箍筋11不伸出预制连梁顶面12,减少连梁箍筋11与预制连梁顶模3出筋槽31的干扰问题,实现易拆模。

7.所述伸出预制连梁顶面12的连梁箍筋11由传统矩形箍筋改为“底边长、顶边短”的

梯形箍筋,顶边长度较底边短10~50mm,在受制于保护层及钢筋避让等因素连梁箍筋11底边长度与预制连梁1厚度相差不大的前提下,可在预制连梁1生产阶段将连梁箍筋11与预制连梁顶模3出筋槽31的净距b增大至10~20mm,避免连梁箍筋11绑扎施工误差影响预制连梁顶模3拆模。

8.所述不伸出预制连梁顶面12的连梁箍筋11采用传统矩形箍筋。

9.所述连梁箍筋11全部采用梯形箍筋、均伸出预制连梁顶面12时,预制连梁1、水平后浇带4组成的叠合连梁5可按整体进行设计计算。预制连梁1顶面附近的连梁构造纵筋14布设在梯形连梁箍筋11外侧,起到固定连梁箍筋11位置的作用,同时防止拆除预制连梁顶模3导致预制连梁1混凝土掉角损坏。

10.兼顾叠合连梁5的整体性和预制连梁1生产的易拆模性,所述连梁箍筋11可部分伸出预制连梁顶面12,此时预制连梁1两端的两个连梁箍筋11应伸出预制连梁顶面12,保证叠合连梁5两端的抗剪性能;预制连梁1中部其余连梁箍筋11间隔伸出预制连梁顶面12,间隔伸出的连梁箍筋11的间距介于200~300mm之间。特别地,所述伸出预制连梁顶面12的连梁箍筋11参与叠合连梁5抗剪受力,按设计计算确定其直径;所述不伸出预制连梁顶面12的连梁箍筋11为构造钢筋,直径为6~8mm。

11.所述连梁箍筋11全部不伸出预制连梁顶面12时,计算叠合连梁5的刚度或承载力仅考虑预制连梁1的贡献。仅考虑预制连梁1无法满足结构设计对叠合连梁5的刚度或承载力要求时,在预制连梁1、水平后浇带4之间设置连接钢筋16,提高预制连梁1、水平后浇带4组成的叠合连梁5的整体参与受力工作性能。

12.特别地,所述连接钢筋16在预制连梁1生产阶段预埋在预制连梁1内,连接钢筋16沿预制连梁1中线单排布置,间距为200~400mm,直径不小于16mm,或连接钢筋16不伸出预制连梁顶面12,采用钢筋接头17续接接长钢筋18;或者沿预制连梁1中线预留竖孔19,施工现场在竖孔19内插入连接钢筋16,连接钢筋16为环形钢筋或带90

°

弯钩钢筋,竖孔间距为200~400mm。

13.所述预制连梁1用于高层建筑结构顶层连梁时,顶层连梁布设于剪力墙2范围内的连梁箍筋11全部不伸出预制连梁顶面12。

14.特别地,所述连梁箍筋11不伸出预制连梁顶面12位置,在水平后浇带4内利用楼板支座负弯矩筋61或增设拉筋41对连梁顶面受力纵筋15形成约束。

15.与现有技术相比,本发明的有益效果是:

16.(1)本发明中易拆模预制连梁可避免预制连梁箍筋与预制连梁顶模出筋槽相互干扰、卡位,便于预制连梁生产阶段顶模拆模,提高生产效率。

17.(2)本发明可避免传统预制连梁构造生产阶段暴力拆模的情况,减少拆模对顶模造成的损坏,提高模具重复使用次数,降低预制连梁生产成本。

18.(3)本发明易拆模预制连梁可根据连梁抗剪需求选用不同构造,可适用于不同剪压比的叠合连梁,便于结构设计选用。

19.(4)本发明现场施工时钢筋布设简单,无复杂施工工艺,便于在实际工程中应用、推广。

附图说明

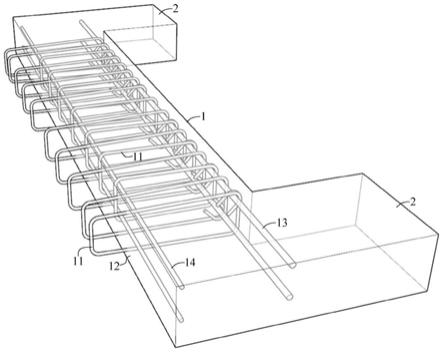

20.图1为本发明一种易拆模预制连梁的三维示意图。

21.图2为图1中a

‑

a截面的构造示意图。

22.图3为图1中预制连梁生产时顶面出筋的三维示意图。

23.图4为图1所示易拆模预制连梁的对比例,即现有预制连梁的三维示意图。

24.图5为图4中b

‑

b截面的构造示意图。

25.图6为图4中预制连梁生产时顶面出筋的三维示意图。

26.图7为图1所示易拆模预制连梁组成的叠合连梁的构造示意图。

27.图8为图1所示易拆模预制连梁的改进型一,其中连梁箍筋均不从预制连梁顶面伸出。

28.图9为图8所示易拆模预制连梁改进型一组成的叠合连梁的构造示意图。

29.图10为图1所示易拆模预制连梁的改进型二,其中部分连梁箍筋不从预制连梁顶面伸出。

30.图11为图10所示易拆模预制连梁改进型二组成的叠合连梁的构造示意图。

31.图12为图10所示易拆模预制连梁应用于结构顶层的三维示意图。

32.图13为图9所示叠合连梁的改进型一,其中预制连梁伸出连接钢筋。

33.图14为图13所示叠合连梁的改进型一,其中连接钢筋不伸出预制连梁顶面、通过钢筋接头接长伸入水平后浇带。

34.图15为图13所示叠合连梁的改进型二,其中预制连梁预留竖孔布设连接钢筋。

35.图16为图15所示叠合连梁的改进型,其中连接钢筋为单排带弯钩钢筋。

36.图中:1

‑

预制连梁;11

‑

连梁箍筋;12

‑

预制连梁顶面;13

‑

连梁底面受力纵筋;14

‑

连梁构造纵筋;15

‑

连梁顶面受力纵筋;16

‑

连接钢筋;17

‑

钢筋接头;18

‑

接长钢筋;19

‑

竖孔;2

‑

剪力墙;3

‑

预制连梁顶模;31

‑

出筋槽;4

‑

水平后浇带;41

‑

拉筋;5

‑

叠合连梁;6

‑

楼板;61

‑

楼板支座负弯矩筋

具体实施方式

37.下面结合附图和实施例详细说明本发明的实施方式。

38.如图1~图3所示,本发明一种易拆模预制连梁,为钢筋混凝土材质,预制连梁1与两端的剪力墙2在预制构件厂以平模生产方式整体预制生产,连梁底面受力纵筋13、连梁构造纵筋14与连梁箍筋11共同组成预制连梁1钢筋骨架。按现行结构设计规范要求连梁箍筋11间距c不应大于100~150mm,预制连梁1生产时连梁箍筋11穿设于预制连梁顶模3出筋槽31,实现连梁箍筋11伸出预制连梁顶面12。连梁箍筋11全部采用“底边长、顶边短”的梯形箍筋,顶边长度较底边短10~50mm,连梁箍筋11在预制连梁顶面12处的宽度a明显小于预制连梁1的厚度,从而将连梁箍筋11与预制连梁顶模3出筋槽31的净距b增大至10~20mm,避免钢筋绑扎施工存在误差时连梁箍筋11与出筋槽31相互碰撞,影响预制连梁顶模3拆模。预制连梁1顶面的连梁构造纵筋14布设在梯形连梁箍筋11外侧,二者绑扎在一起,通过在连梁构造纵筋14布置钢筋保护层垫块固定连梁箍筋11的位置,同时防止拆除预制连梁顶模3导致预制连梁1混凝土掉角损坏。

39.图4~图6所示为现有预制空心构件竖孔位置钢筋搭接构造示意图,即本发明的对

比例,连梁箍筋11均采用传统矩形箍筋,受制于保护层及钢筋避让等因素连梁箍筋11底边长度与预制连梁1厚度相差不大,同时为保证预制连梁顶模3的刚度,出筋槽31的尺寸较预制连梁1厚度小约20mm,以上两方面导致传统矩形连梁箍筋11与出筋槽31的净距b仅为5mm左右。生产阶段连梁箍筋11存在一定的绑扎施工误差,导致较多连梁箍筋11与出筋槽31侧面直接接触,浇筑预制连梁1混凝土后,位置固定的连梁箍筋11与出筋槽31相互卡位,拆除预制连梁顶模3十分困难。相较对比例,图1~图3所示本发明易拆模预制连梁的连梁箍筋11全部采用“底边长、顶边短”的梯形箍筋,生产时连梁箍筋11与预制连梁顶模3出筋槽31的净距b增大至10~20mm,且通过布设于连梁箍筋11外侧的连梁构造纵筋14严格限制连梁箍筋11的绑扎位置误差,可避免浇筑预制连梁1混凝土后连梁箍筋11与出筋槽31相互卡位的现象,预制连梁顶模3拆模方便,无需像对比例生产过程中采用大锤敲击暴力拆模,拆模效率高,且不会出现暴力拆模损坏预制连梁顶模3的情况,大大增加预制连梁顶模3的重复使用次数,降低预制连梁1生产的模具摊销成本,图1~图3所示本发明易拆模预制连梁具有拆模省时省力、生产成本低的优势。

40.图7提供了图1所示易拆模预制连梁组成的叠合连梁的构造示意图,施工现场预制连梁1安装完成后,在连梁箍筋11上部穿设连梁顶面受力纵筋15,绑扎楼板支座负弯矩筋61,浇筑水平后浇带4、楼板6的混凝土后,预制连梁1与水平后浇带4共同组成叠合连梁5。连梁箍筋11伸出预制连梁顶面12、伸入水平后浇带4,起到连接预制连梁1、水平后浇带4的作用。连梁箍筋11逐根伸出预制连梁顶面12,图7所示叠合连梁5整体性强,可取预制连梁1、水平后浇带4组成的整个截面计算叠合连梁5的承载力和刚度,受弯承载力计算考虑连梁底面受力纵筋13、连梁顶面受力纵筋15的贡献,受剪承载力计算考虑连梁箍筋11的贡献。

41.图8所示为图1的改进型一,具体改进在于连梁箍筋11均不从预制连梁顶面12伸出,预制连梁1生产阶段预制连梁顶模3不开设出筋槽31,使得拆除预制连梁顶模3更为简单。连梁箍筋11采用传统矩形箍筋。

42.图9提供了图8易拆模预制连梁组成的叠合连梁的构造示意图,预制连梁1、水平后浇带4之间无钢筋连接,组成的叠合连梁5整体性较差,计算叠合连梁5的刚度或承载力仅考虑预制连梁1的贡献。为防止连梁顶面受力纵筋15受力时发生屈曲,在水平后浇带4内利用楼板支座负弯矩筋61或增设拉筋41对连梁顶面受力纵筋15形成约束。为保证约束效果,楼板支座负弯矩筋61、拉筋41远离楼板6一侧增加135

°

弯钩。

43.图10所示为图1的改进型二,具体改进为在伸出连梁顶面12连梁箍筋11采用梯形箍筋的基础上,部分连梁箍筋11不从预制连梁顶面12伸出,进一步提高预制连梁顶模3的拆模效率。为保证图10所示预制连梁1组成的叠合连梁的抗剪性能,预制连梁1两端的两个连梁箍筋11应伸出预制连梁顶面12,限制叠合连梁5受剪时斜裂缝的发展;预制连梁1中部其余连梁箍筋11间隔伸出预制连梁顶面12,间隔伸出的连梁箍筋11的间距介于200~300mm之间。伸出预制连梁顶面12的连梁箍筋11参与叠合连梁抗剪受力,按设计计算确定其直径;不伸出预制连梁顶面12的连梁箍筋11为构造钢筋,直径为6~8mm。

44.图11提供了图10易拆模预制连梁组成的叠合连梁在连梁箍筋11不伸出预制连梁顶面12处的截面构造示意图,在水平后浇带4内利用楼板支座负弯矩筋61对连梁顶面受力纵筋15形成约束,防止连梁顶面受力纵筋15受力时发生屈曲。

45.图12提供了图10易拆模预制连梁应用于结构顶层的示意图。按照现行结构设计规

范,结构顶层连梁在连梁底面受力纵筋13、连梁顶面受力纵筋15伸入两端剪力墙2的范围内应配置连梁箍筋11,图12中剪力墙2范围内的连梁箍筋11全部不伸出预制连梁顶面12,相较现有构造,可进一步减少伸出预制连梁顶面12的连梁箍筋11数量,便于预制连梁1生产阶段预制连梁顶模3的拆模工作。

46.图13所示为图9的改进型一,具体改进在于预制连梁1伸出连接钢筋16,连接钢筋16伸入水平后浇带4,加强预制连梁1、水平后浇带4组成的叠合连梁5的整体性和受力性能。为便于预制连梁1生产阶段的拆模工作,连接钢筋16采用直钢筋,沿预制连梁1中线单排布置,间距为200~400mm,直径不小于16mm。

47.图14所示为图13的改进型一,具体改进在于生产阶段连接钢筋16不伸出预制连梁1,可避免在预制连梁顶模3上开孔出筋,拆模更为简单。在连接钢筋16上部设置钢筋接头17,钢筋接头17采用直螺纹接头,施工现场在钢筋接头17拧入接长钢筋18。接长钢筋18上端带90

°

弯钩,弯折锚入楼板6,相较图13,可提高叠合连梁5与楼板6连接的整体性。

48.图15提供了图13的改进型二,具体改进在于预制连梁1上预留竖孔19,施工现场预制连梁1安装完成后,在竖孔19内插入环形连接钢筋16,浇筑水平后浇带4混凝土时同时完成竖孔19内混凝土的浇筑,环形连接钢筋16起到连接预制连梁1、水平后浇带4的作用。竖孔19截面形状为圆形或矩形,沿预制连梁1长度或厚度方向的尺寸不小于80mm,相邻竖孔间距为200~400mm。

49.图16所示为图15的改进型,具体改进在于将连接钢筋16由环形钢筋改为上部带90

°

弯钩的l形钢筋,l形接钢筋16的90

°

弯钩锚入楼板6,提高叠合连梁5与楼板6连接的整体性。

50.现有预制连梁在平模生产过程中,连梁箍筋与出筋槽间的净距仅为5mm左右,且连梁箍筋逐根伸出、数量较多,导致连梁箍筋与预制连梁顶模出筋槽相互卡位,预制连梁顶模拆模困难,往往需要采用大锤敲击暴力拆模,拆模费工费时,且暴力拆模会对预制连梁顶模拆模造成损坏,缩短预制连梁顶模使用寿命。本发明通过改变预制连梁箍筋形状或部分预制连梁箍筋不伸出预制连梁顶面,减少预制连梁箍筋与预制连梁顶模相互干扰,预制连梁生产阶段顶模拆模效率高,可避免暴力拆模对顶模造成的损坏,提高模具重复使用次数,降低预制连梁生产成本。同时减少伸出预制连梁顶面的预制连梁箍筋数量后,在预制连梁、水平后浇带之间增设连接钢筋,增强预制连梁、水平后浇带的共同工作性能,保证叠合连梁的整体性和受力性能,不增加预制连梁顶模的拆模难度。

51.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化和替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1