超大范围大层高墙体混凝土自动化浇筑设备及方法与流程

1.本技术涉及山体公园建筑施工技术的领域,尤其是涉及一种超大范围大层高墙体混凝土自动化浇筑设备及方法。

背景技术:

2.在平原地貌的城市区域开展山体文化公园建设,以形成供人们休闲、游憩和娱乐的重要场所,以独特的山体特征,所形成的特有的地形高差,营造出相比平地公园可以是坡地、堡坎等更加丰富多样的园路边界,通过山顶、山坡和山脚的不同高程带给人们不同的感受。

3.在建设前,首先根据山体高度、山体特点以及临近的隧道、大桥等周边关系,将山体分为自然堆坡区和结构腔体区,工程师需利用计算机建立出山形堆土建筑的整体bim模型,而后利用bim模型确定山形建筑的总体工程量分布情况,因地制宜的设计出施工方案。

4.在施工时,率先利用混凝土框架剪力墙结构体系构建出结构腔体区,搭建出位于地面上且自下而上、面积逐渐减小并呈阶梯状分布的主支撑结构(一次结构),而后在每层主支撑结构的台阶处搭建结构构件(二次结构),以形成山体坡面雏形,随后在位于结构腔体周边堆出倾斜的自然堆坡与结构腔体区的顶面相衔接,而后在二次结构山顶区域覆土以完成山体搭建。

5.针对上述中的相关技术,利用已经完成的一次结构搭建施工通道及若干临时平台,由上层平台对下层的二次结构进行混凝土浇筑,发明人认为在利用布料杆对层间距间隔较大的模板进行浇筑时,泵管的出料端通常设置为软管,在混凝土输送泵的输送冲击下摇摆晃动,难以将泵管的出浆口对准模板的开口,易外溅,故此需操作人员全程牵引泵管,存在劳动强度较大的缺陷,进而有待改进。

技术实现要素:

6.为了便于泵管与模板开口处的对接,本技术提供一种超大范围大层高墙体混凝土自动化浇筑设备及方法。

7.第一方面,本技术提供的一种超大范围大层高墙体混凝土自动化浇筑设备,采用如下的技术方案:超大范围大层高墙体混凝土自动化浇筑设备,包括混凝土输送泵和布料机,所述混凝土输送泵和所述布料机设置于临时平台上,所述布料机上设置有与所述混凝土输送泵相连的泵管,所述泵管的出料端设置有软管,模板的开口端上设置有导料机构,所述软管穿过所述导料机构延伸至所述模板内,所述软管周侧设置有活动支设于所述导料机构内的减震支撑构件;所述导料机构上设置有检测混凝土液面高度的距离传感器,所述混凝土输送泵上设置有与其电性连接的控制器,且所述控制器与所述距离传感器电性连接。

8.通过采用上述技术方案,操作人员首先在待浇筑的模板灌注口内安装导料机构,

导料机构充当漏斗的作用可沿长并扩大模板的灌注口,以适应现场围合出的不同大小的模板灌注口的口径,并可降低在泵管浇灌混凝土量大时出现的外漏等情况发生,随后由操作人员驱动布料机牵引软管的出料端自导料机构伸入模板内,提高了软管与模板的对接便捷度,再调节软管端部的减震支撑构件抵接在导料结构上,进而浇灌全程均无需操作人员对软管进行牵引,大大降低了操作人员的劳动强度;伴随混凝土输送泵的持续送料,混凝土自泵管流进软管内,随即导入模板中,当模板内混凝土的液面高度达到距离传感器测定的位置后,距离传感器传输信号至控制器,由控制器停止混凝土输送泵的作业,因软管内的混凝土在混凝土输送泵停下后,软管内部的混凝土依旧进行浇灌,故此导料机构可大大降低混凝土外泄的可能。

9.可选的,所述导料机构包括喇叭斗,所述喇叭斗的一端与模板的内径大小适配且另一端呈扩口设置;所述减震支撑构件包括设置在所述软管端部的帽子,所述帽子的周侧弹性设置有至少两组对称且支设于所述喇叭斗内壁上的抵接件。

10.通过采用上述技术方案,喇叭斗的一端伸入模板中,且喇叭斗的扩口外侧搭接在模板的开口端边沿上,以将喇叭斗支撑在模板的端口处,以实现扩口;在软管端部加设金属材质的帽子,以便抵接件通过硬质帽子与喇叭斗的内壁形相互抵接形成支撑结构。

11.可选的,所述喇叭斗包括直角板和安装板,多块所述直角板的两侧均开设有安装槽,每块所述安装板的两侧对应插接至两块所述直角板的所述安装槽内,所述直角板与所述安装板之间还设置有限定所述安装板插接深度的以调节所述喇叭斗内径的锁定件。

12.通过采用上述技术方案,当模板的口径大小不一且差距较大时,可通过调节锁定件,使安装板插入安装槽的插接深度根据模板的口径做出适应性的调整,进一步的提高了喇叭斗的通用性。

13.可选的,所述锁定件包括t形块,所述直角板的外侧开设有与所述t形块适配的t形槽,所述t形块滑动嵌设于所述t形槽内,所述直角板的外侧开设有与所述安装槽连通的滑槽,所述t形块滑动连接于所述滑槽内,所述t形槽的底壁上开设有凹槽,所述t形块的端面活动抵接在所述凹槽的底壁上,所述t形块靠近所述直角板的端面上设置有齿块,所述直角板的外侧于所述凹槽的边沿上开设齿槽,所述齿块活动卡嵌于所述齿槽内,且所述齿槽的开设方向与所述安装槽的槽向垂直。

14.通过采用上述技术方案,向外拉动t形块,直至t形块的台阶面抵接在t形槽的内壁上,伴随安装板插入直角板,t形块同步的进入凹槽中,当安装板插入安装槽至合适的深度位置后,推动齿块的端面对应的嵌入齿槽内,与此同时t形块的端面抵接于t形槽的底壁上,在齿块与齿槽的卡嵌限定下最终实现锁止,结构简单且锁定方式方便便捷。

15.可选的,所述抵接件包括一端呈开口设置的套筒,所述套筒的端部垂直设置在所述帽子的周侧上,所述套筒的开口端沿轴线方向活动插接有螺杆,所述螺杆周侧螺纹套设有转动嵌设于所述套筒内的转筒,所述螺杆的另一端弹性安装在所述安装板上。

16.通过采用上述技术方案,操作人员手持转筒沿顺时针或逆时针转动,与转筒螺纹连接的螺杆在轴线方向的限定下,自套筒内伸出或缩入,以顺利将螺杆的另一端安装在直角板的侧壁上,实现对软管的支撑。

17.可选的,所述抵接件还包括设置于所述螺杆周侧的固定环,所述固定环的周侧套

设有一端与所述固定环相连的弹簧,所述安装板上开设有供所述螺杆穿过的安装孔,所述螺杆远离所述套筒的一端穿过所述安装孔。

18.通过采用上述技术方案,螺杆的一端通过安装孔穿过安装板,与此同时弹簧的一端将抵接在安装板的侧壁上,当软管在输送混凝土时,软管的管壁会产生抖动,伴随软管的水平抖动螺杆活动穿设于安装孔中,并在弹簧的作用下实现抖动复位,软管的竖直晃动带动喇叭口在模板的端口处沿竖直方向轻微升降,且在喇叭口的自重下实现复位,最终实现喇叭口与软管的弹性相连。

19.可选的,所述螺杆远离所述套筒的一端开设有螺孔,所述螺孔内螺纹连接有活动抵接于所述安装板侧壁的螺钉。

20.通过采用上述技术方案,螺钉的大头端的直径大小大于螺杆的直径,螺钉螺纹连接在螺孔内后,螺钉的大头端可活动抵接在安装板的表面上,以预防螺杆在安装孔内滑动时,不慎自安装孔中滑脱的情况发生。

21.可选的,所述转筒的端部设置有转动环,所述转动环转动嵌设于套筒的开口端内。

22.通过采用上述技术方案,转动环的设置将转筒与套筒相连,同时也可确保转筒与套筒可进行同轴线的相互转动,以便对后续螺杆的伸长长度进行调节。

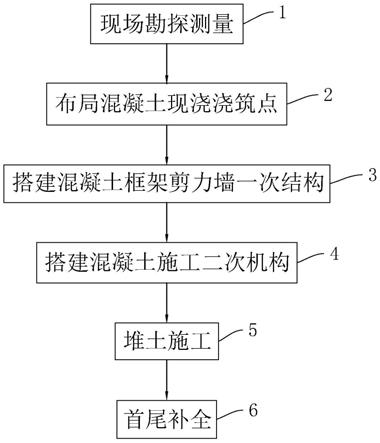

23.第二方面,本技术提供一种超大范围大层高墙体混凝土自动化浇筑方法,采用如下技术方案:可选的,s1:现场勘探测量,绘测出山体公园总建设用地面积,计量每个结构腔体结构单元的大小体积;s2:布局混凝土现浇浇筑点,利用计算机建立出山形堆土建筑的整体bim模型,按照山体浇筑区域的密集程度建立每个混凝土输送泵的浇筑点;s3:搭建混凝土框架剪力墙一次结构,在地面上搭建框架,将预制成型的剪力墙墙板装配至框架内,以形成台阶式山体一次结构雏形;s4:搭建混凝土施工二次机构,在一次结构水平屋面上设置施工道路、施工平台,基于施工平台,分区进行二次结构混凝土施工;s5:堆土施工,利用施工通道分区进行堆土施工,由山顶向山腰或山底向山腰同步开展,顺逆结合;s6:首尾补全,拆除道路,依次补全施工道路的二次结构、挡土墙与填土。

24.可选的,步骤s4包括:r1:搭建浇筑体系,利用钢筋笼和模板等,围合出待浇筑的浇筑空间;r2:安装喇叭斗,根据围合模板的大小,调节喇叭斗的口径对应的插接至模板内;r3:固定软管,利用布料机的升降伸缩将软管伸入模板中,再转动转筒调节螺杆的伸长长度,以将软管定位在喇叭斗内;r4:停止浇筑,由距离传感器测量混凝土浇灌的液面高度,传输信号至控制器由控制器停止混凝土输送泵输送。

25.综上所述,本技术包括以下至少一种有益技术效果:1.在模板的端口处加设喇叭斗,一方面可降低浇筑混凝土量大自模板内溢出的情况发生,另一方面可沿长并扩大模板的灌注口,以便软管与模板的相互对接;2.在螺杆与套筒的伸缩调节以及直角板与安装板之间的插接配合下,使喇叭斗的

口径大小可根据模板的灌注口进行适应性调整,通用性得以提高;3.在安装板上加设距离传感器,当模板内混凝土的液面高度达到距离传感器测定的位置后,距离传感器传输信号至控制器,由控制器停止混凝土输送泵的作业,自动化程度更高。

附图说明

26.图1是本发明实施例的流程图。

27.图2是本发明的整体结构示意图。

28.图3主要示出了本发明导料机构和减震支撑构件的立体结构示意图。

29.图4是沿图3中a

‑

a线的剖面结构示意图。

30.图5是图4中b处的放大结构示意图。

31.图6是图3的爆炸结构示意图。

32.图7主要示出了本发明t形块和齿块的立体结构示意图。

33.附图标记:1、混凝土输送泵;2、布料机;3、泵管;4、软管;6、减震支撑构件;61、帽子;62、抵接件;621、套筒;622、螺杆;623、转筒;624、转动环;625、固定环;626、弹簧;627、安装孔;628、螺孔;629、螺钉;630、导向杆;631、导向槽;7、距离传感器;8、控制器;9、喇叭斗;91、直角板;92、安装板;93、安装槽;94、锁定件;941、t形块;942、t形槽;943、凹槽;944、齿块;9441、调节孔;945、齿槽;946、滑槽。

具体实施方式

34.以下结合附图1

‑

7对本技术作进一步详细说明。

35.本技术实施例公开了一种超大范围大层高墙体混凝土自动化浇筑设备。参照图2,超大范围大层高墙体混凝土自动化浇筑设备包括混凝土输送泵1和布料机2,混凝土输送泵1和布料机2搭建在临时平台上,混凝土转运车(图中未标出)将混凝土搅拌物料运输至混凝土输送泵1的定点位置处,布料机2上通过法兰连接有与混凝土输送泵1相连的泵管3,泵管3的另一端为出料端且出料端同样通过法兰连接有软管4,软管4呈竖直设置,软管4远离泵管3的端部固定套设有帽子61,帽子61为金属材质。操作人员通过布料机2调整软管4沿竖直方向或水平方向进行多方位的移动,以将帽子61对应的伸入模板的灌注口中。

36.参照图2和3,为了扩大模板的灌注口口径,以适应现场围合出的不同大小的模板灌注口的口径,在模板的灌注口上套设有导料机构,导料机构包括喇叭斗9,喇叭斗9的一端与模板的内径大小适配且另一端呈扩口设置,喇叭斗9的一端延伸至模板内,且喇叭斗9的扩口端的周侧活动搁置在模板的灌注口处,以实现喇叭斗9的安装。

37.参照图3和图4,喇叭斗9的内壁上还固定连接有用于检测混凝土液面高度的距离传感器7,混凝土输送泵1上安装有与距离传感器7电性连接的控制器8,控制器8与距离传感器7电性连接。启动混凝土输送泵1进行送料,混凝土沿泵管3流进软管4内,随即由帽子61导入模板中,当模板内的混凝土液面高度到达距离传感器7的预设数值后,距离传感器7传输信号至控制器8,由控制器8停止混凝土输送泵1的作业,停止混凝土输送后,位于软管4中的混凝土持续流入模板中,故距离传感器7的加设可更好的预留出供后续混凝土流入模板中的空间,以提高浇筑量的精确度,可大大降低混凝土外泄的可能。

38.参照图5和图6,为了进一步的扩大喇叭斗9与模板的灌注口口径的通用性,喇叭斗9包括四块直角板91和四块安装板92,直角板91的两侧均开设有安装槽93,每块安装板92的两侧对应的插接至两块直角板91的安装槽93内。直角板91与安装板92之间还设置有限定安装板92插接深度的以调节喇叭斗9内径的锁定件94;锁定件94包括t形块941,t形块941的大头端呈矩形,安装板92的外侧开设有供t形块941的大头端嵌入的t形槽942,t形块941滑动嵌设在t形槽942中,且t形块941的滑移方向与安装板92的端面垂直,t形槽942的底壁上开设有凹槽943,t形块941的大头端活动抵接在凹槽943的底壁上,直角板91的外侧开设有与安装槽93连通的滑槽946。伴随安装板92对应插接至直角板91的安装槽93内,安装板92上的t形块941自滑槽946内同步的进入到直角板91中。

39.参照图7,锁定件94还包括固定连接在t形块941远离t形槽942的一端的齿块944,安装板92于t形槽942的边沿上开设有供齿块944嵌入的齿槽945,齿块944活动卡嵌于齿槽945内,且齿槽945的开设方向与安装槽93的槽向垂直,齿块944的两侧还开设有便于操作人员将齿块944自齿槽945脱离的调节孔9441。当安装板92插入安装槽93至合适的深度位置后,推动齿块944的端面对应的嵌入齿槽945内,与此同时t形块941的端面抵接于t形槽942的底壁上,在齿块944与齿槽945的卡嵌限定下最终实现锁止。

40.参照图5,帽子61的周侧设置有活动支设于安装板92上的减震支撑构件6,减震支撑构件6包括四组对称在帽子61周侧且活动支设于安装板92内壁上的抵接件62;抵接件62包括一端呈开口设置的圆柱形的套筒621,套筒621的端部垂直固设在帽子61的周侧上,套筒621的开口端沿其轴线方向活动插接有螺杆622,且螺杆622的周侧固定连接有导向杆630,套筒621的内壁上沿其轴线方向开设有导向槽631,导向杆630滑动嵌设在导向槽631内,以限定套筒621与螺杆622之间的相对转动。

41.参照图5,螺杆622的周侧螺纹套设有转动嵌设于套筒621内的转筒623,转筒623的内壁与螺杆622的周侧螺纹连接,转筒623的端部固定连接有转动环624,转动环624转动嵌设于套筒621的开口端内,操作人员通过转动转筒623便可带动螺杆622沿套筒621的轴线方向滑出,以增长或缩短螺杆622的伸出长度,以将螺杆622的一端抵接在安装板92的侧壁上进行限位。

42.参照图5,螺杆622的另一端弹性安装在安装板92上,抵接件62还包括设置于螺杆622周侧的固定环625,固定环625的周侧套设有一端与固定环625固定连接的弹簧626,安装板92上开设有供螺杆622穿过的安装孔627,螺杆622远离套筒621的一端穿过安装孔627,弹簧626的一端活动抵接在安装板92的侧壁上。需要对帽子61的位置进行限位时,将螺杆622的一端通过安装孔627穿过安装板92,与此同时弹簧626的一端将抵接在安装板92的侧壁上,当软管4在输送混凝土时,软管4的管壁会产生抖动,伴随软管4的水平抖动螺杆622活动穿设于安装孔627中,并在弹簧626的作用下实现抖动复位,软管4的竖直晃动带动喇叭口在模板的端口处沿竖直方向轻微升降,且在喇叭口的自重下实现复位,最终实现喇叭口与软管4的弹性相连。

43.参照图5,为了降低螺杆622自安装孔627内脱出的情况发生,螺杆622远离套筒621的一端还开设有螺孔628,且螺孔628为内螺孔628,螺孔628内螺纹连接有活动抵接于安装板92侧壁的螺钉629,螺钉629的大头端的直径大小大于螺杆622的直径,螺钉629螺纹连接在螺孔628内后,螺钉629的大头端可活动抵接在安装板92的表面上进行限位。

44.本技术实施例一种超大范围大层高墙体混凝土自动化浇筑设备的实施原理为:首先,操作人员在待浇筑的模板灌注口内安装喇叭斗9,喇叭斗9充当漏斗的作用可沿长并扩大模板的灌注口,并通过齿块944与齿槽945的限定,调节安装板92插接至直角板91内的插接深度,进而改变喇叭斗9的口径,以适应现场围合出的不同大小的模板灌注口的口径,降低了浇灌混凝土时出现外漏等情况发生的机率,随后由操作人员驱动布料机2牵引软管4的出料端自导料机构伸入模板内,提高了软管4与模板的对接便捷度;再通过转动转筒623调节帽子61端部的螺杆622与安装板92之间的间隙,并将螺杆622的端部穿过安装孔627,在弹簧626的抵接下实现弹性支撑,进而浇灌全程均无需操作人员对软管4进行牵引,大大降低了操作人员的劳动强度。

45.本技术实施例还公开一种超大范围大层高墙体混凝土自动化浇筑方法。参照图1,超大范围大层高墙体混凝土自动化浇筑方法,包括如下步骤:现场勘探测量,绘测出山体公园总建设用地面积,计量每个结构腔体结构单元的大小体积;布局混凝土现浇浇筑点,利用计算机建立出山形堆土建筑的整体bim模型,按照山体浇筑区域的密集程度建立每个混凝土输送泵1的浇筑点;搭建混凝土框架剪力墙一次结构,在地面上搭建框架,将预制成型的剪力墙墙板装配至框架内,以形成台阶式山体一次结构雏形;搭建混凝土施工二次机构,在一次结构水平屋面上设置施工道路、施工平台,基于施工平台,分区进行二次结构混凝土施工;搭建浇筑体系,利用钢筋笼和模板等,围合出待浇筑的浇筑空间;安装喇叭斗9,根据围合模板的大小,调节喇叭斗9的口径对应的插接至模板内;固定软管4,利用布料机2的升降伸缩将软管4伸入模板中,再转动转筒623调节螺杆622的伸长长度,以将软管4定位在喇叭斗9内;停止浇筑,由距离传感器7测量混凝土浇灌的液面高度,传输信号至控制器8由控制器8停止混凝土输送泵1输送;堆土施工,利用施工通道分区进行堆土施工,由山顶向山腰或山底向山腰同步开展,顺逆结合;首尾补全,拆除道路,依次补全施工道路的二次结构、挡土墙与填土。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1