挂接式开缝铝板幕墙系统的制作方法

1.本发明涉及一种挂接式开缝铝板幕墙系统。

背景技术:

2.现有的开缝铝板系统多数以钢龙骨为主,在钢龙骨外侧先做一道防水背板,再通过挑件挂外侧铝板。存在问题:钢龙骨现场切割、焊接,安装精度低,容易造成铝板安装不平整;防水背板施工工序繁琐,有挑件从胶缝伸出,对打胶质量要求高,有漏水隐患。

技术实现要素:

3.本发明的目的在于提供一种挂接式开缝铝板幕墙系统,使金属幕墙达到模块化设计、工厂化生产,提高外观效果同时简化安装工序、节约造价成本。

4.为了解决上述技术问题,本发明采用以下技术方案:

5.一种挂接式开缝铝板幕墙系统,在结构墙体涂有防水层,在防水层覆保温岩棉,该保温岩棉通过岩棉钉固连在结构墙体上,立柱固连在u型转接件上,该u型转接件的底板通过膨胀螺栓固连在结构墙体上,在该u型转接件的两侧板的自由端设有竖向长条孔,该立柱包括u型板,该u型板的两侧板的自由端分别垂直连接卡接板,该u型板的底板端插入该u型转接件的开口处并通过螺钉穿过竖向长条孔及同侧的该u型板的侧板进行固定连接,在该立柱的开口端插接铝合金挂座,该铝合金挂座包括u型本体,该u型本体的自由端向外侧垂直延伸形成固定板,靠近固定板的u型本体的侧板外壁垂直设有挡板,该固定板和该挡板形成插槽,该立柱的卡接板的内端位于插槽中,在该u型板体的开口处的两侧板之间连接挂轴,该挂轴上挂设铝板组件,该铝板组件与该卡接板连接,在角部或靠近角部的立柱侧壁上连接分隔板。

6.优选地,所述铝板组件包括铝单板、加劲肋和挂耳,该加劲肋通过焊栓固连在铝单板上,该挂耳呈l型,包括底板和侧板,该底板插入加劲肋的槽底,该侧板贴连在该铝单板的侧折边,在侧板的自由端开设挂口,该挂口位于该侧折边之外,通过该挂口挂设在所述挂轴上,该铝单板的上折弯边的竖边铆接在立柱的卡接板上,相邻的两铝单板的折边之间留有间隙,部分铝单板的上折边与结构墙体之间连接横向分隔板。

7.所述铝单板的顶端的l型上折弯边的宽度大于该铝单板的下端的l型下折弯边。

8.所述铝单板的上部的挂耳为承重挂耳,下部挂耳为抗风挂耳,下部挂耳的挂口的顶与挂轴之间的间隙为3mm。

9.相邻的两铝单板的折边之间的间隙为20mm。

10.所述铝单板的下折弯边的中部开设排水孔。

11.所述上折弯边的竖边与下折弯边的竖边的间距为4mm。

12.所述铝单板的上折弯边的竖边一侧开设圆孔,另一侧开设水平长条孔。

13.本发明的有益效果:

14.1.外观平整度好,干净整洁无胶污染;

15.2.结构体系简单,加工、安装精度高;

16.3.施工工序简单,便于拆换安装维修;

17.4.材料系列化、模块化、工厂化生产程度高,便于整体运营组织;

18.5.节约材料、现场人工,整体造价低、市场竞争力强。

附图说明

19.为了更清楚地说明本发明的实施例,下面将结合附图对本实施例进行描述。

20.图1是现有的单元体幕墙的侧视结构示意图。

21.图2是现有的单元体幕墙的俯视结构示意图。

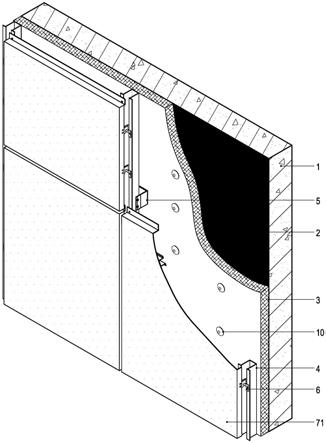

22.图3是本发明的俯视结构示意图。

23.图4是本发明的侧视结构示意图。

24.图5是本发明的铝板十字缝的主视示意图。

25.图6是本发明的立体结构示意图。

26.图7是立柱与墙体结构连接的示意图。

27.图8是立柱与u型转接件的分解示意图。

28.图9是铝合金挂座与立柱组合示意图。

29.图10是铝单板、加劲肋和铝合金挂耳组合示意图。

30.图11是铝单板挂装示意图。

31.图12是安装分隔板后内部腔体划分结构示意图。

32.图13是显示分隔板的侧视结构示意图。

33.图14是图13中a

‑

a向结构示意图。

34.图15至图18是铝单板的拆卸结构示意图。

具体实施方式

35.以下仅以实施例说明本发明可能的实施态样,然并非用以限制本发明所欲保护的范畴,合先叙明。

36.如图3至图18所示,为本发明的一种挂接式开缝铝板幕墙系统,在结构墙体1涂有防水层2,在防水层外覆保温岩棉3,该保温岩棉通过岩棉钉10固连在结构墙体1上,立柱4通过u型转接件5固连在结构墙体上,该u型转接件与防水层之间设置尼龙隔热垫块,该u型转接件5的底板通过膨胀螺栓20固连在结构墙体上,在该u型转接件5的两侧板的自由端设有竖向长条孔51,该立柱4包括u型板41,该u型板41的两侧板的自由端分别垂直连接卡接板42,该u型板41的底板端插入该u型转接件的开口处并通过自攻自钻螺钉30穿过竖向长条孔及同侧的该u型板的侧板进行固定连接,以使得该立柱通过u型转接件固连在结构墙体上;在角部或靠近角部的立柱侧壁与结构幕墙之间连接分隔板8a,根据幕墙的尺寸,在建筑阳角分格处通高设置,从建筑角部向建筑中间区域分隔板间距可逐渐加宽,最大间隔宽度不大于10m;在该立柱4的开口端插接铝合金挂座6,该铝合金挂座6包括u型本体,该u型本体的自由端向外侧垂直延伸形成固定板61,该固定板61通过抽芯铆钉40与卡接板42固连,靠近固定板61的u型本体的侧板外壁垂直沿设挡板62,该固定板和该挡板形成插槽,该立柱的卡接板的内端位于插槽中,在该u型板体的开口处的两侧板之间连接挂轴63,该挂轴63上挂设

铝板组件7,所述铝板组件7包括铝单板71、加劲肋72和挂耳73,该加劲肋72通过铝焊栓50和挂耳73固连在铝单板71上,该挂耳的底板插入加劲肋72的槽底,该挂耳呈l型,包括底板和侧板,在侧板的自由端开设挂口731,该挂耳的侧板贴在该铝单板的侧折边并通过抽芯铆钉60固连,加劲肋72先通过挂耳73定位到铝单板71上,再植入m6的铝焊栓加以固定,部分铝单板的上折边与结构墙体之间连接横向分隔板,横向分隔板的竖向间距不大于18m,设置竖向分隔板和横向分隔板,使整个幕墙系统形成有效的等压腔,实现雨幕原理防水体系,分隔板具有一定的刚度和防腐性;该挂口位于该侧折边之外,通过该挂口731挂设在所述挂轴63上,该铝单板71的上折弯边的竖边711通过大帽不锈钢抽芯铆钉70固连在卡接板42上,在铝单板的下折弯边的中部开设直径10mm的排水孔710。

37.所述铝单板的顶端的l型上折弯边的宽度大于该铝单板的下端的l型下折弯边,优选上折弯边的竖边与下折弯边的竖边的间距l1为4mm。相邻的两铝单板的折边之间的间隙l2为20mm。

38.该铝单板71的上折弯边的竖边一侧开设圆孔712,一侧开设水平长条孔(如图5所示),以释放温度变形,通过该长条孔中穿设的大帽不锈钢抽芯铆钉固连在卡接板上。

39.所述铝单板的上部的挂耳为承重挂耳,下部挂耳为抗风挂耳,下部挂耳的挂口的顶与挂轴之间的间隙d为3mm,以释放温度产生的铝单板变形。

40.如图12至图15所示,为铝单板拆换结构示意图,首先移除铝单板上折弯边的竖板的铆钉,向上移动铝单板,使挂耳脱离挂轴,以铝单板上端为中心,向外旋转,向斜下方移除面板,完成拆卸,上述过程反之,达到安装的目的。

41.挂耳采用高强度铝合金型材(6061

‑

t6),通过冲模加工而成,具有强度高,加工精度高,生产效率高等优点;立柱及挂座均采用高强度铝合金型材(6061

‑

t6),具有强度高、加工精度高、工厂化生产加工组装;挂耳与铝板连接:采用拉铆钉与折边连接,适合铝板生产线流水作业,工艺简单;挂耳与加劲肋设置在同一位置,兼顾固定加劲肋,传力路径直接,受力好;现场铝板安装:采用现场挂接安装,施工方便,平整度好。

42.本发明的采用全铝合金型材龙骨及连接件,具有重量轻、工厂化生产、加工精度高、耐腐蚀性能好等优点;本系统为无横梁设计,安装简单、节约材料,易于安装及维修拆换;加劲肋两端设置挂耳与立柱连接,传力路径直接,受力好,铝板平整度好;加劲肋截面标准化、系列化、适用范围广;大尺寸折边保证开缝铝板外观同时提高面板受力性能和平整度;面板可适应伸缩变形,有利于保持面板平整度;防水涂层、保温岩棉直接固定在主体结构上,无需另做防水背板,性能可靠,施工简单方便,节约成本;通过合理的分隔措施及构造实现等压腔,结合排水措施实现高性能防水。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1