自复位长圆钢管约束钢筋混凝土柱脚节点及施工方法

1.本发明涉及桥梁技术领域,特别是一种自复位长圆钢管约束钢筋混凝土柱脚节点及施工方法。

背景技术:

2.在地震防灾体系中,桥梁系统为重要的生命线,连接维护生命财产安全所需的许多重要建筑物,如医院、消防站、学校和公共避难场所等,扮演交通枢纽的角色。因此,在地震作用下,桥梁系统需维持应有的运输功能。若桥梁于地震中受损而丧失交通运输功能,除了造成生命伤亡与财产损失外,也将影响救灾重建工作。

3.柱脚是钢管混凝土桥墩与基础连接的重要节点,其连接刚度与结构和构件的稳定性能密切相关,并对结构内力和位移产生重要影响,是决定结构稳定承载力和水平抗震承载能力的主要因素。在柱脚部分钢管混凝土从有到无,造成结构上的不连续,如果在这一部分处理不得当,很容易发生破坏,导致整个上部结构失效。现有资料均无法直接指导本项目柱脚节点的设计与施工。因此,需要系统、全面地研究长圆形截面钢管混凝土桥墩柱脚节点的承载性能,提出柱脚节点的合理构造措施,保证钢管混凝土桥墩与混凝土承台共同受力。

4.由于国内外现行钢管混凝土构件的有关规范规程均只规定了圆形截面和方形截面柱脚节点的构造措施,现有资料均无法直接指导本项目柱脚节点的设计与施工。因此,需要系统、全面地研究长圆形截面钢管混凝土桥墩柱脚节点的承载性能,提出柱脚节点的合理构造措施,保证钢管混凝土桥墩与混凝土承台共同受力。

5.结构在温度作用下产生的温度应力,如果不采取相应的措施,会导致基础尺寸过大,造成经济上的浪费。由于构件之间常用的连接类型包括灌浆波纹管连接、灌浆套管连接、后张拉钢筋束连接和承插连接。由于连接接头的存在,在大周期变形条件下,桥架结构的完整性取决于接头的可靠性和迟滞性。近年来,研究人员对不同连接类型的地震行为进行了研究。在这些连接类型中,灌浆套管被认为是预制件的最佳选择之一。

技术实现要素:

6.有鉴于此,本发明的目的是提供一种安全可靠,传力明确,抗弯与抗拉性能好的自复位长圆钢管约束钢筋混凝土柱脚节点及施工方法。

7.本发明采用以下方案实现:一种自复位长圆钢管约束钢筋混凝土柱脚节点,包括基础和位于基础上侧且截面呈长圆形的长圆钢管柱,长圆钢管柱内部预埋有柱钢筋笼,长圆钢管柱内底部设有方形钢管,方形钢管下端贴着基础上侧面,方形钢管和长圆钢管柱之间的环形区域中填充有hpfrcc,方形钢管内部以及方形钢管上方区域的长圆钢管柱内部填充有柱混凝土;柱钢筋笼包括若干柱纵筋ⅰ、若干柱箍和两根对称分布在柱钢筋笼两侧短边上的柱纵筋ⅱ,所述基础内预埋有伸出基础上侧面并与柱纵筋ⅰ及柱纵筋ⅱ位置对应的基础预埋纵筋,每根柱纵筋ⅰ下端通过套筒与sma棒材连接,每根sma棒材上套设有去粘结层,每根sma棒材下端通过套筒与对应基础预埋纵筋连接;每根柱纵筋ⅱ通过套筒与对应基础

预埋纵筋连接。

8.进一步的,方形钢管内的柱混凝土中间埋设有cfst柱,所述cfst柱下端向上延伸并插入基础中,cfst柱外部包裹有rpc包裹层。

9.进一步的,方形钢管内部还设有多根钢管,所述钢管下端向下延伸并埋入基础中,钢管上端向上延伸并埋入方形钢管上方的柱混凝土中;所述钢管埋入基础中的深度与基础预埋纵筋深度相同,钢管的直径是cfst柱直径的0.5倍;cfst柱直径为方形钢管边长的0.5倍,cfst柱插入基础的深度为其自身直径的3倍。

10.进一步的,所述柱长圆钢管的短边外径为d,所述方形钢管和hpfrcc的高度均与柱长圆钢管的短边外径相同,方形钢管边长为长圆钢管柱短边外径的2/3;所述sma棒材的长度为l,l=0.3d;所述sma棒材单根轴拉承载力不小于单根柱纵筋ⅰ的轴拉承载力。

11.进一步的,所述基础上侧在长圆钢管柱外围预埋有埋板,基础内预埋有上端从基础上侧面穿出的锚栓;长圆钢管柱下端外围焊接有位于埋板上方的柱脚底板,埋板上开设有与锚栓对应的锚栓孔,柱脚底板上开设有与锚栓对应的长孔,锚栓上端连接有压紧柱脚底板的锁紧螺母。

12.进一步的,所述埋板和柱脚底板之间夹设有第一pfa板,锁紧螺母和柱脚底板之间设有锚栓垫板和第二pfa板;所述埋板上还焊接有位于柱脚底板外围的限位挡板。

13.本发明另一技术方案:一种如上所述自复位长圆钢管约束钢筋混凝土柱脚节点的施工方法,包括以下步骤:(1)在工厂预制长圆钢管柱、柱纵筋ⅰ、柱纵筋ⅱ、方形钢管、钢管、基础预埋纵筋、cfst柱、sma 棒材、去粘结层、套筒、柱脚底板、埋板和锚栓;(2)在施工现场绑扎基础的钢筋骨架,绑扎过程,将基础预埋纵筋定位并绑扎在基础的钢筋骨架内;(3)浇筑基础的混凝土,将埋板和锚栓预先埋置于基础的混凝土,并将钢管埋入至基础中,在基础的混凝土上预留出安置cfst柱的槽孔;(4)安置方形钢管,然后预留的槽洞内浇筑rpc 包裹层,然后将cfst 柱下部插入槽洞中;(5)在sma棒材上套设去粘结层,采用套筒将柱纵筋ⅰ、sma棒材和对应基础预埋纵筋连接在一起,另外采用套筒将柱纵筋ⅱ和对应基础预埋纵筋连接在一起;绑扎柱钢筋笼,并将长圆钢管柱套设在柱钢筋笼上;(6)在cfst 柱上部浇筑rpc 包裹层,借助在方形钢管和长圆钢管柱之间浇筑hpfrcc,然后在方形钢管和长圆钢管柱中浇筑混凝土柱;(7)通过锚栓和锁紧螺母将柱脚底板和埋板连接牢固。

14.与现有技术相比,本发明具有以下有益效果:(1)使用的sma棒材可传递节点区弯矩和轴力,安全可靠,传力明确,地震后变形可恢复,不影响桥梁体系的正常使用,便于震后救灾工作的开展;(2)仅在柱脚节点处局部应用sma棒材和hpfrcc材料,在保证节点力学性能的基础上又保证了经济性;(3)使用内外钢管,增加结构的抗弯与抗拉性能,减少了高性能混凝土用量;(4)可实现桥墩和基础的安全可靠连接,施工简便,有效地释放温度应力,基础反力较大的问题,避免了因柱脚反力过大造成的基础难设计、难施工的情况发生,有助于减小基础截面尺寸及基础配筋,具有良好的经济效益。

15.为使本发明的目的、技术方案及优点更加清楚明白,以下将通过具体实施例和相关附图,对本发明作进一步详细说明。

附图说明

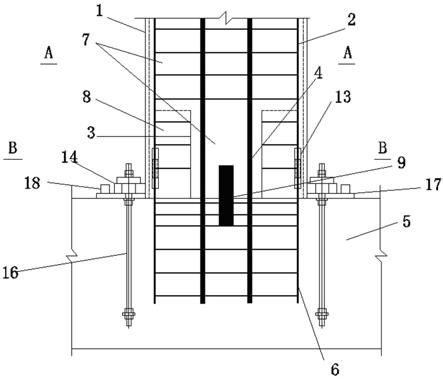

16.图1为本发明实施例整体结构示意图;图2为图1中a

‑

a剖视图图3为图1中b

‑

b剖视图;图4为本发明实施例柱纵筋ⅰ、sma棒材和基础预埋纵筋连接示意图;图5为本发明实施例中cfst柱与rpc包裹层连接的示意图;图6为本发明实施例俯视图;图7为锚栓连接处的局部结构示意图;图中标号说明:1

‑

长圆钢管柱、2

‑

柱钢筋笼、201

‑

柱纵筋ⅰ、202

‑

柱箍筋、203

‑

柱纵筋ⅱ、3

‑

方形钢管、4

‑

钢管、5

‑

基础、6

‑

基础预埋纵筋、7

‑

柱混凝土、8

‑

hpfrcc、9

‑

cfst柱、10

‑

rpc包裹层、11

‑

sma棒材、12

‑

去粘结层、13

‑

套筒、14

‑

柱脚底板、15

‑

长孔、16

‑

锚栓、17

‑

埋板、18

‑

限位挡板、19

‑

锚栓孔、20

ꢀ‑

第一pfa板、21

‑

第二pfa板、22

‑

锚栓垫板。

具体实施方式

17.应该指出,以下详细说明都是示例性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

18.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

19.如图1~7所示,一种自复位长圆钢管约束钢筋混凝土柱脚节点,包括基础5和位于基础5上侧且截面呈长圆形的长圆钢管柱1,长圆钢管柱1内部预埋有柱钢筋笼2,长圆钢管柱1内底部设有方形钢管3,方形钢管3下端贴着基础5上侧面,方形钢管3和长圆钢管柱1之间的环形区域中填充有hpfrcc8,方形钢管3内部以及方形钢管上方区域的长圆钢管柱内部填充有柱混凝土7;柱钢筋笼2包括若干柱纵筋ⅰ201、若干柱箍202和两根对称分布在柱钢筋笼两侧短边上的柱纵筋ⅱ203,所述基础内预埋有伸出基础上侧面并与柱纵筋ⅰ及柱纵筋ⅱ位置对应的基础预埋纵筋6,每根柱纵筋ⅰ下端通过套筒13与sma棒材11连接,每根sma棒材11上套设有去粘结层12,每根sma棒材11下端通过套筒13与对应基础预埋纵筋6连接;每根柱纵筋ⅱ203通过套筒13与对应基础预埋纵筋6连接;该柱脚节点使用的sma棒材可传递节点区弯矩和轴力,安全可靠,传力明确,地震后变形可恢复,不影响桥梁体系的正常使用,便于震后救灾工作的开展;并且仅在柱脚节点处局部应用sma棒材和hpfrcc材料,在保证节点力学性能的基础上又保证了经济性;同时使用内外钢管,增加结构的抗弯与抗拉性能,减少了高性能混凝土用量,可实现桥墩和基础的安全可靠连接,具有桥墩柱的自复位功能,施工简便。

20.所述sma棒材11由形状记忆合金(shape memory alloy,sma) 制成,形状记忆合金(shape memory alloy,sma)具有限制的形状记忆效应和超弹性特性,可恢复变形达6%~7%,此外,形状记忆合金(shape memory alloy,sma)具有抗疲劳、耐腐性好、超低频范围内阻尼性能好等优势。

21.所述hpfrcc为塑性铰区的混凝土,hpfrcc是高性能纤维增强水泥基复合材料(high performance fiber reinforced cement composite)相比于普通混凝土具有较高的极限拉应变,较好的抗压性能、较好的抗冻融循环性能和抗伸缩性能以及较好的裂缝控制效果。

22.cfst 9是钢管混凝土(concrete

‑

filled steel tube),可以获得良好的强度和迟滞性能。

23.rpc 是活性粉末混凝土(reactive powder concrete),具有超高强度、高耐久性、高韧性和体积稳定性良好的水泥基材料。且有良好的流动性和粘结强度和高施工公差,保证接头区域的可靠性和施工速度。

24.在本实施例中,所述柱纵筋ⅰ201的下端、柱纵筋ⅱ203的下端、sma棒材11的两端和基础预埋纵筋6的上端均进行了攻丝处理。

25.在本实施例中,方形钢管3内的柱混凝土中间埋设有cfst柱9,所述cfst柱下端向上延伸并插入基础中,cfst柱外部包裹有rpc包裹层11;使用了cfst连接的抗震性能,采用rpc灌浆进行集成,提高了界面结合性能和侧向约束条件。

26.在本实施例中,方形钢管内部还设有多根钢管4,所述钢管下端向下延伸并埋入基础中,钢管上端向上延伸并埋入方形钢管上方的柱混凝土中;所述钢管埋入基础中的深度与基础预埋纵筋深度相同,钢管的直径是cfst柱直径的0.5倍;cfst柱直径为方形钢管边长的0.5倍,cfst柱插入基础的深度为其自身直径的3倍。

27.在本实施例中,所述柱长圆钢管的短边外径为d,所述方形钢管和hpfrcc的高度均与柱长圆钢管的短边外径相同,方形钢管边长为长圆钢管柱短边外径的2/3;所述sma棒材的长度为l,l=0.3d;所述sma棒材单根轴拉承载力不小于单根柱纵筋ⅰ的轴拉承载力。

28.在本实施例中,所述基础上侧在长圆钢管柱外围预埋有埋板17,基础内预埋有上端从基础上侧面穿出的锚栓16;长圆钢管柱下端外围焊接有位于埋板上方的柱脚底板14,埋板上开设有与锚栓对应的锚栓孔19,柱脚底板上开设有与锚栓对应的长孔15,锚栓上端连接有压紧柱脚底板的锁紧螺母。

29.在本实施例中,所述埋板和柱脚底板之间夹设有第一pfa板20,锁紧螺母和柱脚底板之间设有锚栓垫板22和第二pfa板21;所述埋板上还焊接有位于柱脚底板外围的限位挡板18;所述第一pfa板20厚10mm,第二pfa板21厚5mm。

30.pfa板(polyfluoroalkoxy)俗称透明铁氟龙或者可溶性铁氟龙,pfa板的熔点大约为580f,密度为2.13—2.16g/cc(克/立方厘米)。pfa与ptfe和fep相似,但在302t以上时,机械性能略优于fep,且可在高达500f下的温度下使用,它的耐化学品性与ptef相当。几乎无限制的耐化学性广泛的工作温度范围,从

‑ꢀ

190

ꢀ°

c 到 + 260

ꢀ°

c,超低渗透值的抗应力开裂性能,用于高纯度应用的极低析出值的耐磨性能,卓越的老化稳定性抗紫外线、β射线和γ射线较高的介电值和压电值,清晰(半透明)。

31.通过对柱脚节点处连接部位的特殊处理,可以有效地释放温度应力,基础反力较大的问题,避免了因柱脚反力过大造成的基础难设计、难施工的情况发生,有助于减小基础截面尺寸及基础配筋,具有良好的经济效益。

32.本发明另一技术方案:一种如上所述自复位长圆钢管约束钢筋混凝土柱脚节点的施工方法,包括以下步骤:(1)在工厂预制长圆钢管柱、柱纵筋ⅰ、柱纵筋ⅱ、方形钢管、钢管、

基础预埋纵筋、cfst柱、sma 棒材、去粘结层、套筒、柱脚底板、埋板和锚栓;(2)在施工现场绑扎基础的钢筋骨架,绑扎过程,将基础预埋纵筋定位并绑扎在基础的钢筋骨架内;(3)浇筑基础的混凝土,将埋板和锚栓预先埋置于基础的混凝土,并将钢管埋入至基础中,在基础的混凝土上预留出安置cfst柱的槽孔;(4)安置方形钢管,然后预留的槽洞内浇筑rpc 包裹层,然后将cfst 柱下部插入槽洞中;(5)在sma棒材上套设去粘结层,采用套筒将柱纵筋ⅰ、sma棒材和对应基础预埋纵筋连接在一起,另外采用套筒将柱纵筋ⅱ和对应基础预埋纵筋连接在一起;绑扎柱钢筋笼,并将长圆钢管柱套设在柱钢筋笼上;(6)在cfst 柱上部浇筑rpc 包裹层,借助在方形钢管和长圆钢管柱之间浇筑hpfrcc,然后在方形钢管和长圆钢管柱中浇筑混凝土柱;(7)通过锚栓和锁紧螺母将柱脚底板和埋板连接牢固。

33.上述本发明所公开的任一技术方案除另有声明外,如果其公开了数值范围,那么公开的数值范围均为优选的数值范围,任何本领域的技术人员应该理解:优选的数值范围仅仅是诸多可实施的数值中技术效果比较明显或具有代表性的数值。由于数值较多,无法穷举,所以本发明才公开部分数值以举例说明本发明的技术方案,并且,上述列举的数值不应构成对本发明创造保护范围的限制。

34.本发明如果公开或涉及了互相固定连接的零部件或结构件,那么,除另有声明外,固定连接可以理解为:能够拆卸地固定连接( 例如使用螺栓或螺钉连接),也可以理解为:不可拆卸的固定连接(例如铆接、焊接),当然,互相固定连接也可以为一体式结构( 例如使用铸造工艺一体成形制造出来) 所取代(明显无法采用一体成形工艺除外)。

35.另外,上述本发明公开的任一技术方案中所应用的用于表示位置关系或形状的术语除另有声明外其含义包括与其近似、类似或接近的状态或形状。

36.本发明提供的任一部件既可以是由多个单独的组成部分组装而成,也可以为一体成形工艺制造出来的单独部件。

37.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1