一种碳化硅靶材组件及其制备方法与流程

1.本发明属于半导体技术领域,涉及靶材的制备方法,尤其涉及一种碳化硅靶材组件及其制备方法。

背景技术:

2.物理气相沉积技术是利用溅射靶材组件带有原子级光滑表面的具有精准厚度的薄膜材料沉积物。靶材组件是符合溅射性能的靶材和适用于靶材结合并具有一定强度的背板构成。在溅射过程中,从而产生等离子区,等离子区中的等离子与溅射靶材的表面发生碰撞,从而从靶材表面逸出原子。如果靶材组件中靶材与背板之间的焊接质量差,将导致靶材在受热条件下变形、开裂甚至从背板脱落,无法达到溅射均匀的效果。

3.焊料结合指的是利用熔点比母材(被焊接材料)熔点低的填充金属(称为焊料)在低于母材熔点、高于焊料熔点的温度下,利用液态焊料在母材表面润湿、铺展在母材间隙中填缝,与母材相互溶解与扩散,然后冷却,使焊料凝固而实现零件间的连接的焊接方法。

4.焊料结合的研究重点是根据母材的性质选用合适的焊料并且尽可能的减少焊料的使用和提高焊料的回收率以降低生产成本。目前半导体靶材领域应用较为广泛的焊料有两种:一种是铟,铟具有低熔点,延展性好等优点,降低了靶材焊接时的使用温度,减少了母材在高温及冷却时的变形;另一种是sn合金焊料,例如sn

‑

pb

‑

ag焊料、sn

‑

ag

‑

cu焊料或sn

‑

zn焊料等,sn合金焊料的优点是价格便宜,焊接强度高,平均30

‑

50mpa。

5.cn 104400169a公开了一种铝合金无焊片真空钎焊方法,所述方法包括如下步骤:(1)选用高纯度的纯铝靶材和纯硅靶材;(2)依次采用丙酮和酒精擦拭靶材和待焊件,以除去油污;(3)利用磁控溅射方法,在待焊件表面沉积纯铝薄膜和纯硅薄膜;(4)从真空室中取出表面沉积有薄膜的待焊件;(5)装配待焊件;(6)将装配的待焊件送入真空钎焊炉中,进行加热、焊接;(7)待焊件冷却至室温,取出。该钎焊方法解除了现有真空钎焊技术对待焊件焊接面必须是平面的要求,顺利实现斜面、曲面等结构的真空钎焊;避免了焊片设计、焊片切割、焊片清洗等流程。但是依然存在硅靶材与背板钎焊焊接开裂的问题。

6.cn 110756937a公开了一种靶材与背板的钎焊方法,所述钎焊方法包括如下步骤:(1)在背板坯料的焊接面加工与靶材配套的焊接槽,得到预加工背板; (2)预热步骤(1)所得预加工背板,然后在焊接槽内铺设钎料,升温使钎料熔化后压入靶材;(3)在步骤(2)所述靶材表面施压,冷却后完成靶材与背板的结合,得到靶材半成品组件;(4)加工步骤(3)所得靶材半成品组件,使背板尺寸满足工艺需求。cn 107755837a公开了一种靶材组件的制造方法,所述靶材组件的制造方法包括:提供碳化硅靶坯和背板,所述碳化硅靶坯具有用于所述背板相连接的第一面,所述背板具有用于与所述碳化硅靶坯相连接的第二面;提供铟焊料;采用铟焊料,通过钎焊的方式使所述第一面和所述第二面焊接相连。所述钎焊包括如下步骤:(1)加热碳化硅靶坯和背板,使其达到并维持工艺温度;(2)将铟焊料分别置于所述第一面和第二面上,并使焊料熔化; (3)对所述第一面和第二面上的焊料分别进行浸润处理,形成焊料层;(4)将所述第一面和第二面相对设置并贴合,形成连接成,得到初始组件;(5)对

所述初始组件进行加压冷却,形成所述靶材组件。

7.上述方法在钎焊前没有对靶材进行加工处理,增大了焊接后靶材组件的处理难度,在对靶材组件进行尺寸加工时,容易造成靶材开裂。

8.虽然,现有技术中对靶材钎焊和焊料以及焊接方法进行了诸多改进,但是仍未完全解决易碎靶材钎焊开裂、破碎的问题。

技术实现要素:

9.针对现有技术存在的不足,本发明的目的在于提供一种碳化硅靶材组件及其制备方法,所述制备方法可以解决碳化硅靶材焊接时的开裂现象,提高碳化硅靶材与背板的结合率,降低单个缺陷率。

10.为达此目的,本发明采用以下技术方案:

11.第一方面,本发明提供了一种碳化硅靶材组件的制备方法,所述方法包括如下步骤:

12.(1)对碳化硅靶材坯料依次进行切料、粗磨、线切割以及精磨,得到碳化硅靶材;

13.(2)钎焊接背板与步骤(1)所得碳化硅靶材,得到碳化硅靶材半成品组件;

14.(3)对步骤(2)所得碳化硅靶材半成品组件依次进行热整形以及抛光后,得到碳化硅靶材组件;

15.所述线切割过程中,走刀轨迹深度≤0.2mm;

16.所述热整形的温度为200

‑

220℃。

17.本发明首先通过对碳化硅靶材坯料进行加工处理得到目标靶材,然后再采用钎焊的方式焊接目标靶材与背板得到碳化硅靶材组件,所述方法简单易操作,解决了碳化硅靶材焊接时的开裂现象,提高了碳化硅靶材与背板的结合率,降低了单个缺陷率。

18.优选地,步骤(1)所述切料得到矩形碳化硅靶坯。

19.优选地,所述矩形碳化硅靶坯的长度为180

‑

500mm,例如可以是180mm、200mm、250mm、300mm、350mm、400mm、450mm或500mm,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

20.优选地,所述矩形碳化硅靶坯的宽度为125

‑

130mm,例如可以是125mm、 126mm、127mm、128mm、129mm或130mm,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

21.优选地,所述矩形碳化硅靶坯的厚度为6

‑

10mm,例如可以是6mm、7mm、 8mm、9mm或10mm,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

22.优选地,步骤(1)所述粗磨为粗磨加工矩形碳化硅靶坯的焊接面以及与焊接面相对应的平面。

23.优选地,所述粗磨后矩形碳化硅靶坯的单边余量为1.2

‑

1.8mm,例如可以是 1.2mm、1.3mm、1.4mm、1.5mm、1.6mm、1.7mm或1.8mm,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

24.优选地,所述线切割为慢走丝线切割。

25.优选地,所述慢走丝线切割的参数为:钼丝直径为0.15

‑

0.25mm,例如可以是0.15mm、0.17mm、0.19mm、0.21mm、0.23mm或0.25mm,但不限于所列举的数值,数值范围内其

他未列举的数值同样适用;工作液浓度为8

‑

12wt%,例如可以是8wt%、9wt%、10wt%、11wt%或12wt%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;切割电流为2

‑

2.5a,例如可以是2a、 2.1a、2.2a、2.3a、2.4a或2.5a,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;开路电压为80

‑

150v,例如可以是80v、90v、100v、110v、 120v、130v、140v或150v,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;脉冲宽度为10

‑

15μs,例如可以是10μs、11μs、12μs、13μs、14μs或15μs,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;脉冲间隙为8

‑

10μs,例如可以是8μs、8.5μs、9μs、9.5μs或10μs,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

26.优选地,所述线切割过程中,单边余量为1.2

‑

2.0mm,例如可以是1.2mm、 1.3mm、1.4mm、1.5mm、1.6mm、1.7mm、1.8mm、1.9mm或2.0mm,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

27.本发明所述线切割过程中处理的对象是矩形碳化硅靶坯的侧边,通过线切割将所述矩形碳化硅靶坯裁切为与目标靶材相同的尺寸或规格。

28.优选地,步骤(1)所述精磨包括第一精磨和第二精磨。

29.优选地,所述第一精磨为精磨加工矩形碳化硅靶材的侧边。

30.优选地,所述第一精磨后矩形碳化硅靶材的单边余量为0.2

‑

0.8mm,例如可以是0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm或0.8mm,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

31.优选地,所述第二精磨为精磨加工矩形碳化硅靶材的焊接面以及与焊接面相对应的平面。

32.优选地,所述第二精磨后矩形碳化硅靶材的单边余量为0.1

‑

0.5mm,例如可以是0.1mm、0.2mm、0.3mm、0.4mm或0.5mm,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

33.优选地,步骤(2)所述钎焊接包括如下步骤:

34.在步骤(1)所得碳化硅靶材的焊接面放置焊料以及铜丝,将所述碳化硅靶材与背板装配,加热进行钎焊,加压条件下使焊料充分浸润焊接面,冷却后得到碳化硅靶材半成品组件。

35.本发明中,靶材被充分浸润的判断标准为:使用硅胶刮除表面焊料,焊接面已被银白色焊料均匀附着即可。背板被焊料充分浸润的判断标准为:超声波头划过的区域表面无气泡,且呈银白色。

36.优选地,所述铜丝的直径为0.2

‑

0.5mm,例如可以是0.2mm、0.3mm、0.4mm 或0.5mm,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

37.优选地,所述焊料包括铟焊料。

38.本发明所述铟焊料的熔化温度为150

‑

160℃。

39.优选地,所述背板的材料包括无氧铜、铜锌合金或铜铬合金中的任意一种。

40.优选地,所述焊料的厚度为0.3

‑

0.6mm,例如可以是0.3mm、0.35mm、0.4mm、 0.45mm、0.5mm、0.55mm或0.6mm,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

41.优选地,所述加热的温度为200

‑

220℃,例如可以是200℃、205℃、210℃、 215℃或

220℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

42.优选地,所述加压条件下的压力为0.4

‑

0.5mpa,例如可以是0.4mpa、 0.42mpa、0.44mpa、0.46mpa、0.48mpa或0.5mpa,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

43.优选地,所述冷却为加压冷却。

44.优选地,所述加压冷却的压力为0.5

‑

0.7kpa,例如可以是0.5kpa、0.55kpa、 0.6kpa、0.65kpa或0.7kpa,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

45.优选地,所述热整形后碳化硅靶材的平面度≤0.5mm,例如可以是0.5mm、 0.45mm、0.4mm、0.35mm、0.3mm、0.25mm或0.2mm,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

46.优选地,所述抛光后碳化硅靶材的粗糙度≤1.6μm,例如可以是1.6μm、 1.5μm、1.4μm、1.3μm、1.2μm、1.1μm或1.0μm,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

47.优选地,所述抛光之后还包括依次进行的清洗、干燥与包装。

48.优选地,所述清洗包括超声清洗。

49.优选地,所述超声清洗采用的清洗液包括异丙醇。

50.优选地,所述干燥包括真空干燥。

51.优选地,所述真空干燥的真空度≤0.01pa,例如可以是0.001pa、0.002pa、 0.003pa、0.004pa、0.005pa、0.006pa、0.007pa、0.008pa、0.009pa或0.01pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52.优选地,所述包装包括真空包装。

53.作为本发明第一方面优选的技术方案,所述制备方法包括如下步骤:

54.(1)对碳化硅靶材坯料依次进行切料、粗磨、线切割以及精磨处理,得到碳化硅靶材;所述切料得到长度为180

‑

500mm,宽度为125

‑

130mm,厚度为 6

‑

10mm的矩形碳化硅靶坯,再粗磨矩形碳化硅靶坯的焊接面以及与焊接面相对应的平面至单边余量为1.2

‑

1.8mm;之后以≤0.2mm的钼丝走刀轨迹深度慢走丝线切割所述矩形碳化硅靶坯至单边余量为1.2

‑

2.0mm,然后精磨矩形碳化硅靶材的侧边至单边余量为0.2

‑

0.8mm,精磨矩形碳化硅靶材的焊接面以及与焊接面相对应的平面至单边余量为0.1

‑

0.5mm;

55.(2)在步骤(1)所得碳化硅靶材的焊接面放置0.3

‑

0.6mm后厚的焊料以及直径为0.2

‑

0.5mm的铜丝,将所述碳化硅靶材与背板装配,加热至200

‑

220℃进行钎焊,0.4

‑

0.5mpa压力条件下使铟焊料充分浸润焊接面,0.5

‑

0.7kpa压力下冷却后得到碳化硅靶材半成品组件;

56.(3)在200

‑

220℃下对步骤(2)所得碳化硅靶材半成品组件热整形至碳化硅靶材至平面度≤0.5mm,再抛光至粗糙度≤1.6μm;采用异丙醇对铜靶材进行超声清洗,之后进行真空干燥,且真空度≤0.01pa,最后将碳化硅靶材组件进行真空包装。

57.第二方面,本发明提供一种采用如第一方面所述制备方法制备得到碳化硅靶材组件。

58.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值

范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

59.与现有技术相比,本发明的有益效果为:

60.本发明提供的制备方法首先通过对碳化硅靶材坯料进行加工处理得到目标靶材,然后再采用钎焊的方式焊接目标靶材与背板得到碳化硅靶材组件,所述方法简单易操作,解决了碳化硅靶材焊接时的开裂现象,提高了碳化硅靶材与背板的结合率,降低了单个缺陷率。

具体实施方式

61.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

62.实施例1

63.本实施例提供了一种碳化硅靶材组件及其制备方法,所述制备方法包括如下步骤:

64.(1)对碳化硅靶材坯料依次进行切料、粗磨、线切割以及精磨处理,得到碳化硅靶材;所述切料得到长度为460mm,宽度为128mm,厚度为8mm的矩形碳化硅靶坯,再粗磨矩形碳化硅靶坯的焊接面以及与焊接面相对应的平面至单边余量为1.5mm;之后以0.15mm的钼丝走刀轨迹深度慢走丝线切割所述矩形碳化硅靶坯至单边余量为1.5mm,然后精磨矩形碳化硅靶材的侧边至单边余量为0.5mm,精磨矩形碳化硅靶材的焊接面以及与焊接面相对应的平面至单边余量为0.25mm;

65.(2)在步骤(1)所得碳化硅靶材的焊接面放置0.5mm后厚的铟焊料以及直径为0.3mm的铜丝,将所述碳化硅靶材与背板装配,加热至210℃进行钎焊, 0.45mpa压力条件下使铟焊料充分浸润焊接面,0.6kpa压力下冷却后得到碳化硅靶材半成品组件;所述背板的材质为无氧铜;

66.(3)在210℃下对步骤(2)所得碳化硅靶材半成品组件热整形至碳化硅靶材至平面度为0.35

±

0.1mm,再抛光至粗糙度为1

±

0.2μm;采用异丙醇对铜靶材进行超声清洗,之后进行真空干燥,且真空度为0.005pa,最后将碳化硅靶材组件进行真空包装。

67.实施例2

68.本实施例提供了一种碳化硅靶材组件及其制备方法,所述制备方法包括如下步骤:

69.(1)对碳化硅靶材坯料依次进行切料、粗磨、线切割以及精磨处理,得到碳化硅靶材;所述切料得到长度为180mm,宽度为125mm,厚度为6mm的矩形碳化硅靶坯,再粗磨矩形碳化硅靶坯的焊接面以及与焊接面相对应的平面至单边余量为1.2mm;之后以0.2mm的钼丝走刀轨迹深度慢走丝线切割所述矩形碳化硅靶坯至单边余量为2.0mm,然后精磨矩形碳化硅靶材的侧边至单边余量为0.2mm,精磨矩形碳化硅靶材的焊接面以及与焊接面相对应的平面至单边余量为0.5mm;

70.(2)在步骤(1)所得碳化硅靶材的焊接面放置0.3mm后厚的铟焊料以及直径为0.2mm的铜丝,将所述碳化硅靶材与背板装配,加热至200℃进行钎焊, 0.5mpa压力条件下使铟焊料充分浸润焊接面,0.5kpa压力下冷却后得到碳化硅靶材半成品组件;所述背板的

材质为铜锌合金;

71.(3)在200℃下对步骤(2)所得碳化硅靶材半成品组件热整形至碳化硅靶材至平面度为0.4

±

0.1mm,再抛光至粗糙度为1.4

±

0.2μm;采用异丙醇对铜靶材进行超声清洗,之后进行真空干燥,且真空度为0.01pa,最后将碳化硅靶材组件进行真空包装。

72.实施例3

73.本实施例提供了一种碳化硅靶材组件及其制备方法,所述制备方法包括如下步骤:

74.(1)对碳化硅靶材坯料依次进行切料、粗磨、线切割以及精磨处理,得到碳化硅靶材;所述切料得到长度为500mm,宽度为130mm,厚度为10mm的矩形碳化硅靶坯,再粗磨矩形碳化硅靶坯的焊接面以及与焊接面相对应的平面至单边余量为1.8mm;之后以0.1mm的钼丝走刀轨迹深度慢走丝线切割所述矩形碳化硅靶坯至单边余量为1.2mm,然后精磨矩形碳化硅靶材的侧边至单边余量为0.8mm,精磨矩形碳化硅靶材的焊接面以及与焊接面相对应的平面至单边余量为0.5mm;

75.(2)在步骤(1)所得碳化硅靶材的焊接面放置0.6mm后厚的铟焊料以及直径为0.5mm的铜丝,将所述碳化硅靶材与背板装配,加热至220℃进行钎焊, 0.4mpa压力条件下使铟焊料充分浸润焊接面,0.7kpa压力下冷却后得到碳化硅靶材半成品组件;所述背板的材质为铜铬合金;

76.(3)在220℃下对步骤(2)所得碳化硅靶材半成品组件热整形至碳化硅靶材至平面度为0.28

±

0.1mm,再抛光至粗糙度为1.2

±

0.2μm;采用异丙醇对铜靶材进行超声清洗,之后进行真空干燥,且真空度为0.008pa,最后将碳化硅靶材组件进行真空包装。

77.实施例4

78.本实施例提供了一种碳化硅靶材组件及其制备方法,所述制备方法包括如下步骤:

79.(1)对碳化硅靶材坯料依次进行切料、粗磨、线切割以及精磨处理,得到碳化硅靶材;所述切料得到长度为320mm,宽度为127mm,厚度为6.8mm的矩形碳化硅靶坯,再粗磨矩形碳化硅靶坯的焊接面以及与焊接面相对应的平面至单边余量为1.6mm;之后以0.08mm的钼丝走刀轨迹深度慢走丝线切割所述矩形碳化硅靶坯至单边余量为1.6mm,然后精磨矩形碳化硅靶材的侧边至单边余量为0.7mm,精磨矩形碳化硅靶材的焊接面以及与焊接面相对应的平面至单边余量为0.2mm;所述背板的材质为无氧铜;

80.(2)在步骤(1)所得碳化硅靶材的焊接面放置0.46mm后厚的铟焊料以及直径为0.4mm的铜丝,将所述碳化硅靶材与背板装配,加热至215℃进行钎焊,0.48mpa压力条件下使铟焊料充分浸润焊接面,0.62kpa压力下冷却后得到碳化硅靶材半成品组件;

81.(3)在205℃下对步骤(2)所得碳化硅靶材半成品组件热整形至碳化硅靶材至平面度为0.21

±

0.1mm,再抛光至粗糙度为1.08

±

0.2μm;采用异丙醇对铜靶材进行超声清洗,之后进行真空干燥,且真空度为0.01pa,最后将碳化硅靶材组件进行真空包装。

82.实施例5

83.本实施例提供了一种碳化硅靶材组件及其制备方法,所述制备方法除将步骤(1)所述粗磨的单边余量更改为0.8mm,其余均与实施例1相同。

84.实施例6

85.本实施例提供了一种碳化硅靶材组件及其制备方法,所述制备方法除将步骤(2)所述钎焊温度降低至180℃,其余均与实施例1相同。

86.实施例7

87.本实施例提供了一种碳化硅靶材组件及其制备方法,所述制备方法除将步骤(2)所述钎焊温度升高至230℃,其余均与实施例1相同。

88.实施例8

89.本实施例提供了一种碳化硅靶材组件及其制备方法,所述制备方法除将步骤(2)所述铜丝的直径更换为0.1mm,其余均与实施例1相同。

90.对比例1

91.本对比例提供了一种碳化硅靶材组件及其制备方法,所述制备方法除省略步骤(1)所述对碳化硅靶材坯料依次进行粗磨、线切割以及精磨处理,其余均与实施例1相同。

92.对比例2

93.本对比例提供了一种碳化硅靶材组件及其制备方法,所述制备方法除将步骤(3)所述热整形的温度降低至150℃,其余均与实施例1相同。

94.对比例3

95.本对比例提供了一种碳化硅靶材组件及其制备方法,所述制备方法除将步骤(3)所述热整形的温度升高至250℃,其余均与实施例1相同。

96.对比例4

97.本对比例提供了一种碳化硅靶材组件及其制备方法,所述制备方法除将步骤(1)所述线切割过程中,钼丝走刀深度增加至0.3mm,其余均与实施例1相同。

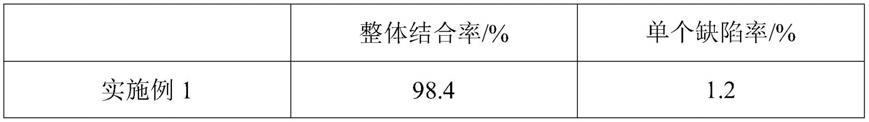

98.采用c

‑

scan检测验证实施例1

‑

8以及对比例1

‑

4提供的背板与碳化硅靶的焊接效果,其检测条件如表1所示,结果如表2所示。

99.表1

100.检测条件产品探头10mhz感度36db材料声速4000m/s水距离85.38mmx轴间距0.2mmy轴间距0.2mm扫描速度100mm/s扫描范围/扫描方向y

‑

x阀值th=60

101.表2

102.[0103][0104]

综上所述,本发明提供的制备方法首先通过对碳化硅靶材坯料进行加工处理得到目标靶材,然后再采用钎焊的方式焊接目标靶材与背板得到碳化硅靶材组件,所述方法简单易操作,解决了碳化硅靶材焊接时的开裂现象,提高了碳化硅靶材与背板的结合率,降低了单个缺陷率。

[0105]

申请人声明,以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1