一种仿古建筑GRC构件的安装施工工艺的制作方法

一种仿古建筑grc构件的安装施工工艺

技术领域

1.本发明涉及建筑施工领域,特别是涉及一种仿古建筑grc构件的安装施工工艺。

背景技术:

2.斗拱,又称枓栱、斗科、欂栌、铺作等,是中国汉族建筑特有的一种结构。在立柱顶、额枋和檐檩间或构架间,从枋上加的一层层探出成弓形的承重结构叫拱,拱与拱之间垫的方形木块叫斗,合称斗拱。斗拱使人产生一种神秘莫测的奇妙感觉。在美学和结构上它也拥有一种独特的风格。无论从艺术或技术的角度来看,斗拱都足以象征和代表中华古典的建筑精神和气质。其功用在于承受上部支出的屋檐,将其重量或直接集中到柱上,或间接的先纳至额枋上再转到柱上。

3.日常生活中常见的斗拱,特别是在仿古建筑中所见到的斗拱构件一般采用混凝土浇筑构件和木质构件结合的形式,安装时先支模浇筑混凝土构件,后安装木质构件,修补后进行喷漆,其中木制构件一般采用钉装或胶装的方式进行安装,如申请号为cn202020747670.0 的专利文献公开了一种木质斗拱,产品本身及安装所用的材料变形系数较大,稳定性不高、防火等级较低、耐久性能不长,不能满足建筑物的需求,并且存在较大的安全隐患。随着现代人们对生态、环保、低碳等要求的逐渐提高,需要不断研发,打破传统的木质斗拱,提高产品的防火等级。grc是英文glass fiber reinforced concrete的缩写,中文名称是玻璃纤维增强混凝土,以耐碱玻璃纤维为增强材料、水泥砂浆为基体材料的纤维混凝土复合材料,集轻质、耐强、耐水、非燃、抗腐、易于加工等特性于一体,在建筑上占有独特的地位。然而至目前为止,日常所见的仿古建筑斗拱仍然以混凝土浇筑构件和木质构件结合的形式为多,问题亟待解决。为此,本发明提出了一种仿古建筑grc构件的安装施工工艺。

技术实现要素:

4.本发明为解决现有仿古建筑中的斗拱构件采用混凝土浇筑构件和木质构件结合的形式所存在的问题,提出了一种仿古建筑grc构件的安装施工工艺,解决传统施工工艺中木质结构存在的安全隐患等,制作的grc构件钢筋骨架质量可靠,斗拱构件分块制作再进行拼装,生产效率高、制作效果好。

5.为了实现上述目的,本发明的技术方案是:一种仿古建筑grc构件的安装施工工艺,所述grc构件包括斗一、拱一、斗二和拱二,所述安装施工工艺包括以下步骤:步骤一:施工前准备grc构件安装前应对建筑物的主结构表面进行处理,保证其平整、坚实;步骤二:grc构件制作先根据图纸设计要求将相应的斗一、拱一、斗二和拱二分块制作,各grc构件中设置相应的钢筋骨架,然后通过grc材料固化包裹所述钢筋骨架;

步骤三:斗拱定位找准外墙土建基准线,按步骤二制作的grc构件规格定位放线;步骤四:制作龙骨主结构上预留钢梁和悬挑梁,在悬挑梁端部设置竖向立柱,立柱上端与钢梁焊接,钢梁、悬挑梁和立柱共同形成连接grc构件的钢骨架;在钢骨架上焊接镀锌角钢作为用以支撑grc构件的龙骨;步骤五:安装grc构件安装时将步骤二中grc构件的钢骨架与步骤四中主结构的龙骨焊接固定,各相邻grc构件的钢骨架也相互焊接固定;步骤六:检查验收施工完成后,堵缝、修补、养护并按照相关规定进行检测验收。

6.进一步地,步骤二中的所述钢筋骨架为φ6的钢筋骨架,其中钢筋骨架的横向钢筋与通筋预留焊点,焊点间距500mm,焊接时双面焊缝长度不应小于1倍钢筋直径,单面焊接焊缝长度不应小于0.5倍钢筋直径,焊缝高度不小于2mm。

7.进一步地,步骤二中的所述grc构件的壁厚为1.5~2mm。

8.进一步地,步骤五中的拼接缝隙用发泡胶填充抗裂砂浆勾缝,外壁面满贴网格布或无纺布并刮抗裂腻子抹平。

9.进一步地,步骤四和步骤五中的各焊接部位在焊接完成后刷防锈漆。

10.通过上述技术方案,本发明的有益效果为:本发明的安装施工工艺采用grc材料做斗拱面层,采用 钢骨架并以钢结构焊接方式进行安装,以达到斗拱的防火等级等方面的需求,增强了质量的稳定性,提高了结构的安全性,相比在仿古建筑中所见到的斗拱构件一般采用混凝土浇筑构件和木质构件结合的形式,更能减少对树木的采伐,降低对天然资源的浪费,有利于保护好生态环境。

11.本工艺制作的grc构件强度高、耐久性好,钢筋骨架质量可靠, grc构件分块制作再进行拼装,施工工艺工作效率高、节省工期,并且主结构的钢骨架与grc构件中预埋的φ6钢筋通过镀锌角钢连接形成稳定整体,实现仿古建筑的斗拱效果的同时安全系数高。

附图说明

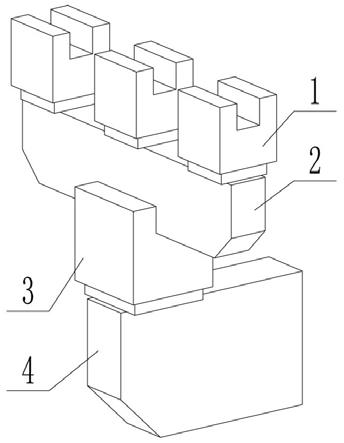

12.图1是本发明grc构件的示意图。

13.图2是本发明步骤二中grc构件制作的示意图之一。

14.图3是本发明步骤二中grc构件制作的示意图之二。

15.图4是本发明中主结构的龙骨和grc构件的钢筋骨架连接示意图。

16.附图中标号为:1为斗一,2为拱一,3为斗二,4为拱二,5为钢梁,6为悬挑梁,7为立柱,8为镀锌角钢。

具体实施方式

17.下面结合附图和具体实施方式对本发明进一步说明:如图1~图4所示,一种仿古建筑grc构件的安装施工工艺,所述grc构件包括斗一

1、拱一2、斗二3和拱二4,所述安装施工工艺包括以下步骤:步骤一:施工前准备grc构件安装前应对建筑物的主结构表面进行处理,保证其平整、坚实;步骤二:grc构件制作先根据图纸设计要求将相应的斗一1、拱一2、斗二3和拱二4分块制作,各grc构件中设置相应的钢筋骨架,然后通过grc材料固化包裹所述钢筋骨架;步骤三:斗拱定位找准外墙土建基准线,按步骤二制作的grc构件规格定位放线;步骤四:制作龙骨主结构上预留钢梁5和悬挑梁6,在悬挑梁6端部设置竖向立柱7,立柱7上端与钢梁5焊接,钢梁5、悬挑梁6和立柱7共同形成连接grc构件的钢骨架;在钢骨架上焊接镀锌角钢8作为用以支撑grc构件的龙骨;步骤五:安装grc构件安装时将步骤二中grc构件的钢骨架与步骤四中主结构的龙骨焊接固定,各相邻grc构件的钢骨架也相互焊接固定;步骤六:检查验收施工完成后,堵缝、修补、养护并按照相关规定进行检测验收。

18.本实施例中,步骤二中的所述钢筋骨架为φ6的钢筋骨架,其中钢筋骨架的横向钢筋与通筋预留焊点,焊点间距500mm,焊接时双面焊缝长度不应小于1倍钢筋直径,单面焊接焊缝长度不应小于0.5倍钢筋直径,焊缝高度不小于2mm。

19.具体地,步骤二中的所述grc构件的壁厚为1.5~2mm。

20.本实施例中,步骤五中的拼接缝隙用发泡胶填充抗裂砂浆勾缝,外壁面满贴网格布或无纺布并刮抗裂腻子抹平。

21.本实施例中,步骤四和步骤五中的各焊接部位在焊接完成后刷防锈漆。

22.请再次参阅图1,本发明中,grc构件包括斗一1、拱一2、斗二3和拱二4,各构件分块制作再进行拼装,生产效率高、制作效果好,并且grc构件中的钢筋骨架质量可靠;施工时,请再次参阅图4,主结构上预留钢梁5用于嵌固斗一1,主结构上预留悬挑梁6,内置用于悬挑拱二4,在悬挑梁6端部设置竖向立柱7,立柱7上端与钢梁5焊接,如此钢梁5、悬挑梁6和立柱7共同形成连接grc构件的钢骨架,并且钢骨架与grc构件中预埋的φ6钢筋通过镀锌角钢8连接形成稳定整体,实现仿古建筑的斗拱效果,施工工艺工作效率高、节省工期、安全系数高。

23.以上所述之实施例,只是本发明的较佳实施例而已,并非限制本发明的实施范围,故凡依本发明专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1