1.本发明属于建筑结构技术领域,涉及组合结构,特别涉及一种二阶段受力栓钉组。

背景技术:2.由于组合结构能够实现物尽其用,将受压易失稳的钢梁放于受拉区,而将受拉易开裂的混凝土放于受压区,因而能够充分发挥钢材抗拉和混凝土抗压的优势,通过两者的组合实现结构成本降低而性能提高的效果。但钢梁和混凝土之间需要通过设置抗剪连接件来传递界面水平剪力和竖向掀起力,从而实现组合作用。由于栓钉作为一种柔性抗剪连接件,能够在混凝土板和钢梁之间产生一定滑移时承载力不降低。同时具有制造工艺简单、施工便捷、各向同性、便于现场焊接等优点,在实际工程中受到广泛应用。

3.在正常设计和使用条件下,组合结构能够发挥其优越的性能。但是在遭遇罕遇地震、超载、撞击、爆炸等极端偶然荷载作用时,结构处于极限状态,组合构件中栓钉所受剪力和产生的滑移均超出正常水平,一旦栓钉断裂失效,就会造成组合结构中构件的不同组成部分发生分离,可能导致落梁、倾覆、垮塌等灾难性后果。

技术实现要素:4.为了克服上述现有技术的缺点,本发明的目的在于提供一种二阶段受力栓钉组,通过将普通栓钉和抗拔不抗剪栓钉相组合实现栓钉的二阶段受力,抗拔不抗剪栓钉作为承载力储备。当遭遇极端荷载时抗拔不抗剪栓钉发挥作用,从而提高结构的在极端偶然荷载作用下的抵抗能力。在正常使用阶段,普通栓钉受力产生滑移,而抗拔不抗剪栓钉的套管和套环受力产生压缩变形,内部栓钉不受力。当普通栓钉的滑移达到一定程度后抗拔不抗剪栓钉开始受力,使整个栓钉组的荷载

‑

滑移曲线出现二次上升段,承载力和滑移增大,实现栓钉组二阶段受力的效果。在超高、大跨、重载、复杂结构中的重要部位可采用该种二阶段受力栓钉组,以提高极端环境下结构的抗倒塌能力。在极端荷载过去后,抗拔不抗剪栓钉可代替普通栓钉继续受力,使结构免于拆除重建,实现建筑绿色可持续发展。

5.为了实现上述目的,本发明采用的技术方案是:

6.一种二阶段受力栓钉组,由沿被焊物轴线焊接于被焊物上的一个普通栓钉和一个抗拔不抗剪栓钉组成,所述普通栓钉由栓钉杆一和栓钉帽一构成,所述抗拔不抗剪栓钉由栓钉杆二、套在栓钉杆二外部的套管、栓钉帽二和套在栓钉帽二外的套环构成。

7.在一个实施例中,所述栓钉杆一与栓钉杆二的直径相同,普通栓钉和抗拔不抗剪栓钉的间距不小于六倍栓钉杆直径。

8.在一个实施例中,所述被焊物上焊接有多个栓钉组时,相邻两个普通栓钉之间布置有一个抗拔不抗剪栓钉。

9.在一个实施例中,所述套管和套环的材料为低弹性模量材料。

10.在一个实施例中,所述低弹性模量材料为泡沫塑料、eva泡棉、人造海绵或低弹模橡胶。

11.在一个实施例中,所述套管的内径与栓钉杆二直径相同,管壁厚度为1~5mm,高度比栓钉杆二高度低3~10mm,所述套环内径与栓钉帽二直径相同,环壁厚度为1~5mm,高度与栓钉帽二高度相同。

12.在一个实施例中,所述被焊物为型钢、钢板或钢管。

13.本发明还提供了所述二阶段受力栓钉组的施工方法,包括:

14.步骤1,将普通栓钉和抗拔不抗剪栓钉焊接至被焊物上;

15.其中,抗拔不抗剪栓钉的焊接方法如下:

16.①

先将套管从栓钉杆二的底部穿入栓钉杆二,并整体套在栓钉杆二外;

17.②

将套在栓钉杆二外的套管在其高度下部1/3位置处从下往上翻折,为焊接所用瓷环留出空间;

18.③

采用栓焊机进行电弧螺柱焊,焊枪卡住栓钉帽二并顶紧瓷环,将栓钉杆二焊接于被焊物表面上。

19.④

将被翻折1/3高度的套管翻折回筒状,完全包裹住栓钉杆二;

20.⑤

将套环套在栓钉帽二上;

21.步骤2,全部栓钉组焊接完成后支模浇筑混凝土,将栓钉组浇筑在内。

22.与现有技术相比,本发明的有益效果是:

23.本发明具有以下优点:

24.(1)二阶段受力。如图4所示,栓钉组在极端状况下比普通栓钉有更大的抗力和变形能力。抗拔不抗剪栓钉作为承载力储备,在普通栓钉受力以及变形达到一定程度,抗拔不抗剪栓钉的套管和套环的厚度被挤压,内部栓钉接触到混凝土后才发挥作用。使荷载

‑

滑移曲线发生二次上升,栓钉组的受剪承载力和滑移得以增加,能够抵抗极端荷载情况下增加的剪力和变形。可以通过调整套管和套环壁厚度进而调整二阶段受力栓钉组的荷载

‑

滑移曲线。

25.(2)施工便捷。普通栓钉和抗拔不抗剪栓钉的施工方法相同,均采用螺柱焊机进行焊接。套管在抗拔不抗剪栓钉焊接前已套在栓钉杆上并加以翻折,焊接完成后只需要将套管翻折回管状,安装栓帽处套环即可,施工简便。

26.(3)使用灵活。可在局部重要位置设置二阶段受力栓钉组作为承载力储备,其余部位仍可使用普通栓钉。

27.(4)可持续,免修复。在偶然极端荷载发生后,普通栓钉发生断裂,抗拔不抗剪栓钉仍可以代替普通栓钉发挥作用,从而使结构能够继续承载,免于修复,实现绿色可持续的建筑发展理念。

28.(5)成本低。相较于普通栓钉,抗拔不抗剪栓钉只需要增加低弹性模量材料制作的套管和套环即可,成本增加量可忽略不计。

附图说明

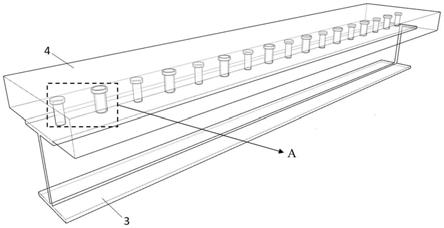

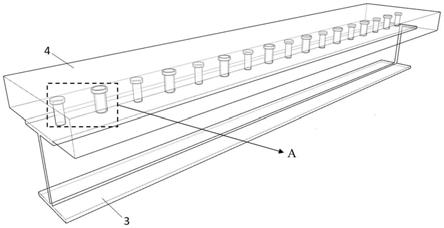

29.图1为本发明二阶段受力栓钉组用于组合梁时的立体示意图。

30.图2为图1中a区域放大视图。

31.图3为图1所示二阶段受力栓钉组中普通栓钉的立体示意图。

32.图4为图1所示二阶段受力栓钉组中抗拔不抗剪栓钉的组装立体示意图。

33.图5为本发明二阶段受力栓钉组的荷载

‑

滑移曲线示意图。

34.图6为本发明二阶段受力栓钉组用于压型钢板时的立体示意图。

具体实施方式

35.下面结合附图和实施例详细说明本发明的实施方式。

36.如图1和图2所示,本发明为一种二阶段受力栓钉组,每个栓钉组由一个普通栓钉1和一个抗拔不抗剪栓钉2组成,且二者沿被焊物3轴线焊接于被焊物3上。

37.示例地,被焊物3上焊接有多个栓钉组时,应保证两种栓钉间隔布置,即相邻两个普通栓钉1之间要间隔布置有一个抗拔不抗剪栓钉2。

38.参考图3,普通栓钉1由栓钉杆一1

‑

1和栓钉帽一1

‑

2构成,是市场上成熟的成型制品。

39.参考图4,抗拔不抗剪栓钉2由栓钉杆二2

‑

1、套在栓钉杆二2

‑

1外部的套管2

‑

2、栓钉帽二2

‑

3和套在栓钉帽二2

‑

3外的套环2

‑

4构成。示例地,套管2

‑

2和套环2

‑

4的材料为低弹性模量材料,例如泡沫塑料、eva泡棉、人造海绵或低弹模橡胶等。

40.在一个实施例中,栓钉杆一1

‑

1与栓钉杆二2

‑

1的直径相同,普通栓钉1和抗拔不抗剪栓钉2的间距按《钢结构设计标准》gb 50017

‑

2017要求,不应小于栓钉杆杆直径的六倍。

41.在一个实施例中,套管2

‑

2的内径与栓钉杆二2

‑

1直径相同,管壁厚度为1~5mm,高度比栓钉杆二2

‑

1高度低3~10mm,因焊接时栓钉杆二2

‑

1高度会由于栓钉根部融化而降低。套环2

‑

4内径与栓钉帽二2

‑

3直径相同,环壁厚度为1~5mm,高度与栓钉帽二2

‑

3高度相同。

42.在一个实施例中,被焊物3为型钢、钢板或钢管。

43.根据本发明的结构,在正常使用阶段,普通栓钉1承受剪力产生滑移,而抗拔不抗剪栓钉2的套管2

‑

2和套环2

‑

4受力产生压缩变形,此时套管2

‑

2和套环2

‑

4内的栓钉作为承载力储备并不受力。如图5所示,栓钉组在极端状况下比普通栓钉1有更大的抗力和变形能力。

44.当遭遇罕遇地震、超载、撞击、爆炸等极端偶然荷载时,普通栓钉1的滑移达到一定程度后抗拔不抗剪栓钉2开始受力,使整个栓钉组的荷载

‑

滑移曲线出现二次上升段,承载力和滑移增大,从而提高结构在极端偶然荷载作用下的抵抗能力。具有二阶段受力、施工便捷、使用灵活、成本低等优点。在超高、大跨、重载、复杂结构中的重要部位可采用该种二阶段受力栓钉组,以提高极端环境下结构的抗倾覆、倒塌能力。在极端偶然荷载过去后,抗拔不抗剪栓钉2可代替普通栓钉1继续受力,使结构免于拆除重建,实现建筑绿色可持续发展。特别适用于桥梁、工业民用建筑中的组合结构。

45.本发明还提供了所述二阶段受力栓钉组的施工方法,包括:

46.步骤1,通过电弧螺柱焊等方式将普通栓钉1和抗拔不抗剪栓钉2焊接至被焊物3上;

47.其中,抗拔不抗剪栓钉2的焊接方法如下:

48.①

先将套管2

‑

2从栓钉杆底二2

‑

1的部穿入栓钉杆二2

‑

1,并整体套在栓钉杆二2

‑

1外;

49.②

将套在栓钉杆二2

‑

1外的套管2

‑

2在其高度下部1/3位置处从下往上翻折,为焊接所用瓷环留出空间;

50.③

采用栓焊机进行电弧螺柱焊,焊枪卡住栓钉帽二2

‑

3并顶紧瓷环,将栓钉杆二2

‑

1焊接于被焊物3表面上。

51.④

将被翻折1/3高度的套管2

‑

2翻折回筒状,完全包裹住栓钉杆二2

‑

1;

52.⑤

将套环2

‑

4套在栓钉帽二2

‑

3上;

53.步骤2,全部栓钉组焊接完成后支模浇筑混凝土4。

54.在图1和图6所示的结构中,被焊物3分别为型钢梁和压型钢板。

55.本发明将普通栓钉和抗拔不抗剪栓钉创新地进行组合形成了二阶段受力栓钉组,增大了受剪承载力同时提高了变形能力,使结构在极端偶然荷载作用下有更高的抗力,能避免组合结构发生落梁、倾覆、垮塌等灾难性后果。还可以进一步通过调整套管和套环的厚度进而调整二阶段受力栓钉组的荷载

‑

滑移曲线,以实现本实例的优化设计。