一种加固既有建筑物外墙保温层的方法

1.本发明涉及建筑工程技术领域,具体涉及一种加固既有建筑物外墙保温层的方法。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.保温层多采用以粘为主、以锚为辅的粘锚结合的方式固定在外墙上。由于施工工艺、施工质量及材料质量等缺陷,在风荷载作用下部分外墙保温层因有效粘贴面积不足导致其出现开裂及脱落现象,影响建筑物的正常使用,严重者易脱落伤人,并造成财产损失。如不及时采取有效的措施进行处理,将会对人民的生命财产安全造成威胁。

4.针对出现问题的既有建筑物的外墙保温层,传统方法为铲除保温层重新施工、增设锚栓或者灌注水泥浆等。发明人发现,上述方法施工复杂、破坏面积大、工程造价高。发明专利《外墙注胶修补加固法》(申请公布号cn108060796),提出了在保温层和墙体基层间灌注水泥浆的方式。该方法可提高保温层与基层间的有限粘结面积,以提高外墙保温系统的安全度。但水泥砂浆体积收缩,对于提高保温层与基层间的粘结效果有限,同时对于施工工艺要求较高,如控制不好压力,将致使保温层与基层脱开。高粘快干微发泡聚氨酯发泡胶是一种体积微膨胀,且有非常高的粘结强度的材料,可以克服水泥砂浆体积收缩的缺点,但灌注时产生较大压力或灌注后体积膨胀控制不好,依然会将原本粘接不牢的保温层撑开,造成保温层脱落。因此,亟需研发一种针对该修补材料的灌注工艺。

技术实现要素:

5.本发明的目的是为克服现有技术的不足,提供了一种加固既有建筑物外墙保温层的方法,避免了加固时保温层撑开脱落的风险。

6.为实现上述目的,本发明采用如下技术方案:

7.第一方面,本发明的实施例提供了一种加固既有建筑物外墙保温层的方法,包括以下步骤:

8.对待补强范围内的保温层钻取多个注胶孔,多个注胶孔按照矩形阵列排布;

9.通过注胶孔分批向保温层与基层墙体之间注入聚氨酯发泡胶,相邻列注胶孔中,用于第一批注胶的注胶孔交错设置,同一列注胶孔中,用于第一批注胶的注胶孔间隔设置;第一批注胶完成后,通过剩余注胶孔进行第二批注胶;

10.第二批注胶时,当注胶压力增大至超过设定值时,停止注胶。

11.可选的,同一列的注胶孔进行第一批注胶时,按照自下向上的顺序进行。

12.第二方面,本发明的实施例提供了一种加固既有建筑物外墙保温层的方法,其特征在于,包括以下步骤:

13.对待补强范围内的保温层钻取多个注胶孔,多个注胶孔按照矩阵阵列排布;

14.通过间隔设置的多列注胶孔注入聚氨酯发泡胶,作为第一批注胶,第一批注胶完

成后,利用剩余列注胶孔进行第二批注胶;

15.剩余列中同一列注胶孔的第二批注胶方法包括以下步骤:在最下方的注胶孔注入水,直至其上方相邻的注胶孔有水流出,记录注水体积,待水排出后,利用最下方的注胶孔注入聚氨酯发泡胶,聚氨酯发泡胶的注入体积根据注水体积确定,采用相同的方法按照自下至上的顺序利用注胶孔注胶,直至剩余列的所有注胶孔注胶完毕。

16.可选的,第一批注胶时,针对同一列的多个注胶孔,按照自下至上的顺序进行。

17.可选的,聚氨酯发泡胶的注入提及为记录的注水体积的92%

‑

98%。

18.可选的,水平方向上的相邻两个注胶孔之间的水平间距不大于400mm,竖直方向上的相邻两个注胶孔之间的竖向间距不大于600mm。

19.可选的,所述注胶孔的孔径为8mm

‑

10mm。

20.可选的,所述注胶孔的轴线与水平面呈夹角设置,注胶孔靠近基层墙体的端部高度大于另一端的端部高度。

21.可选的,第一批注胶完成后,间隔设定时间后再开始第二批注胶。

22.可选的,采用敲击法和/或红外线成像法来确定保温层的待补强范围。

23.本发明的有益效果:

24.1.本发明的保温层加固方法,注胶材料采用聚氨酯发泡胶,具有高粘、快杆和微发泡的特性,保温性能好,耐火等级为b1级与保温板材基本相同,微发泡,填充效果好,可有效填充保温板与基层墙体的空腔,提高保温板与基层墙体的有效粘贴面积,粘贴性能好,发泡胶与基层墙体或保温板材的粘结强度以及其自身的粘结强度可达到0.10mpa以上,快干特性,注胶完成后约1小时内,发泡胶即可定型并具备一定的粘结强度,避免了传统修复方法中灌浆材料可塑性差,无压力作用下与基层墙体或保温板材粘结质量差,不能有效起到粘结作用的缺点。

25.2.本发明的保温层加固方法,用于第一批注胶的注胶孔交错设置,同一列注胶孔中,用于第一批注胶的注胶孔间隔设置,采用交错、间隔、分批灌注泡聚氨酯发泡胶的方案,可以让前期灌注的胶无侧限膨胀,减小了灌胶后的膨胀压力;后期灌胶通过控制压力变化,保证灌胶密实性。

26.3.本发明的保温层加固方法,第二批注胶时,首先注水,可有效测定空腔体积,解决注胶压力过大,防止保温层从外墙撑开脱落的问题。

27.4.本发明的保温层加固方法,与传统的铲除修复方法相比,避免了既有保温系统铲除修复方法中,破坏面积大、影响大、造价高等缺点,避免了增加锚栓修复方法中,需对外墙网格布、饰面层重新施工,以及因增加锚栓产生“冷桥”作用的影响等缺点,注胶孔的孔径为8mm

‑

10mm,注胶孔孔径较小,无需单独封堵,不会对保温层的保温板、网格布、饰面层等造成较大损伤,有效避免饰面层重新施工,避免了注浆修复方法中,注浆孔单独封堵、单独处理、施工周期长的缺点。

附图说明

28.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的限定。

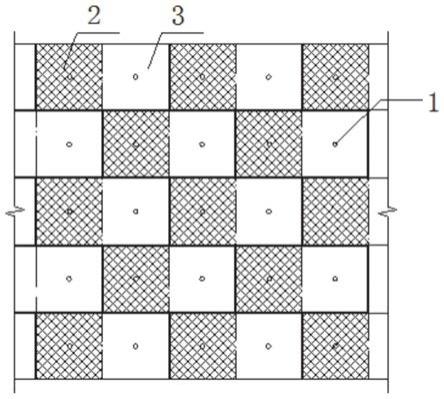

29.图1为本发明实施例1加固方法示意图;

30.图2为本发明实施例1注胶示意图;

31.图3为本发明实施例2加固方法示意图;

32.其中,1.注胶孔,2.第一批注胶区域,3.第二批注胶区域,4.保温层,5.基层墙体,6.空腔,7.聚氨酯发泡胶,8.注胶管,9.注胶泵,10.压力表,11.胶粘剂。

具体实施方式

33.实施例1

34.本实施例公开了一种加固既有建筑物外墙保温层的方法,如图1所示,包括以下步骤:

35.步骤1:确定保温层4的待补强范围。

36.本实施例中,采用敲击击法逐一排查每块保温层的粘结情况,敲击法检查保温板的粘结情况简单易行。

37.采用红外热成像技术进一步检查外墙保温层粘结情况,确定加固补强范围以及空鼓部分的大致体积。

38.步骤2:根据有效粘结的程度确定注胶孔1的间距,注胶孔间距确定,经多次试验分析,水平方向上,相邻注胶孔水平间距不大于400mm,竖直方向上,相邻注胶孔之间的竖向间距不大于600mm。注胶孔间距太小会增加钻孔工作量,注胶孔间距太大会增加灌注压力造成保温层脱开。

39.步骤3:对待补强范围内的保温呈处钻取注胶孔,钻至基层墙体的表面。

40.多个注胶孔按照矩形阵列排布,即注胶孔设置多列,每列具有多个注胶孔,形成多排注胶孔。

41.本实施例中,多列注胶孔分别为第1列、第2列

……

第k列注胶孔,同一列注胶孔中,按照由下至上的方向,依次为第1个、第2个

……

第n个注胶孔。

42.本实施例中,同一列中,相邻注胶孔的竖向间距不大于600mm,同一排中,相邻注胶孔的水平间距不大于400mm。

43.进一步的,为了避免钻孔对保温层的保温板、网格布、饰面层等造成较大损伤,所述注胶孔的直径为8mm

‑

10mm,能够有效避免饰面层的重新施工。

44.进一步的,为了防止后期雨水从注胶孔渗入至基层墙体,所述注胶孔的轴线与水平面呈夹角设置,注胶孔靠近基层墙面的一端的高度大于另一端的高度。

45.步骤4:进行第一批注胶,形成第一批注胶区域2,本实施例中,用作第一批注胶的注胶孔采用梅花形分布,即相邻列注胶孔中,用于第一批注胶的注胶孔交错设置,同一列注胶孔中,用于第一批注胶的注胶孔间隔设置。

46.具体的,第1列、第3列

……

第2m+1列的奇数列的注胶孔中,由下至上第1个、第3个、第5个

…

第2n+1号的编号为奇数的注胶孔作为第一批注胶的注胶孔,第2列、第4列

……

第2m列的偶数列的注胶孔中,由下至上第2个、第4个、第6个

…

第2n号的编号为偶数的注胶孔作为第一批注胶的注胶孔。

47.如图2所示,对于每一列注胶孔,沿自下至上的方向,依次利用注胶孔进行注胶,具体的,将注胶管插入注胶孔中,然后将注胶管8与注胶泵9连接,利用注胶泵驱动胶进入保温层与基层墙体5之间的空腔6,以填充保温层、基层墙体及已有胶粘剂11之间的空间。

48.所述注胶材料采用聚氨酯发泡胶7,具有高粘、快杆和微发泡的特性,保温性能好,耐火等级为b1级与保温板材基本相同,微发泡,填充效果好,可有效填充保温板与基层墙体的空腔,提高保温板与基层墙体的有效粘贴面积,粘贴性能好,发泡胶与基层墙体或保温板材的粘结强度以及其自身的粘结强度可达到0.10mpa以上,快干特性,注胶完成后约1小时内,发泡胶即可定型并具备一定的粘结强度,避免了传统修复方法中灌浆材料可塑性差,无压力作用下与基层墙体或保温板材粘结质量差,不能有效起到粘结作用的缺点。

49.当通过某一个注胶孔进行注胶时,该注胶孔周边的注胶孔作为排气孔,方便注胶,同时观察注胶管上安装的压力表10,控制注胶压力。

50.第一批注胶时,每个注胶孔对应的注胶量根据红外热成像的结果确定,注胶后由于每块注胶区域周围无侧向限制,可以释放体积膨胀产生的压力。

51.步骤5:第一批注胶完成后停歇设定时间,所述设定时间为1.5小时

‑

2.5小时,优选为2小时,停歇设定时间后,利用剩余的注胶孔进行第二批注胶,形成第二批注胶区域3,在每个注胶孔灌注过程中,利用压力表实时监测注胶压力的变化,正常注胶压力应控制在0.1mpa左右,若出现明显压力增大,即注胶压力大于设定值,说明该区域注胶量已满,应停止注胶。

52.步骤6:第二批注胶结束后,无需对注胶孔进行封堵,重新涂刷饰面材料。

53.本实施例中,用于第一批注胶的注胶孔间隔设置,采用交错、间隔、分批灌注泡聚氨酯发泡胶的方案,可以让前期灌注的胶无侧限膨胀,减小了灌胶后的膨胀压力;后期灌胶通过控制压力变化,保证灌胶密实性。

54.实施例2:

55.本实施例公开了一种加固既有建筑物外墙保温层的方法,如图3所示,包括以下步骤:

56.步骤a:确定保温层的待补强范围。

57.具体方法与实施例1中步骤1的方法相同,在此不进行重复叙述。

58.步骤b:根据有效粘结的程度确定注胶孔的间距。

59.具体方法与实施例1中步骤2的方法相同,在此不进行重复叙述。

60.步骤c:对待补强范围内的保温呈处钻取注胶孔,钻至基层墙体的表面。

61.具体方法与实施例1中步骤3的方法相同,在此不进行重复叙述。

62.步骤d:进行第一批注胶,具体方法为:

63.通过间隔设置的多列注胶孔进行注胶,形成第一批注胶区域2,每列注胶孔按照自下至上的顺序进行。

64.本实施例中,对第1列、第3列

……

第2n+1的奇数列的注胶孔进行注胶,每列按照自下至上的方式进行,单个注胶孔的注胶方法与实施例1中的注胶方法相同,在此不进行重复叙述。注胶后保温层与基层墙体之间形成间隔设置的注胶条带,其余空间为非注胶条带。

65.单个注胶孔的注胶量根据红外热成像的结果确定,注胶后由于每块注胶区域周围无侧向限制,可以释放体积膨胀产生的压力。

66.步骤e:第一批注胶完成后停歇设定时间,所述设定时间为1.5小时

‑

2.5小时,优选为2小时,停歇设定时间后,进行第二批注胶,第二批注胶的具体方法为:

67.对偶数列的注胶孔中最下方的第1号注胶孔注水,直至与最下方注胶孔上方的与

其相邻的第2号注胶孔有水流出,记录注水量,即注水的体积。由于两侧偶数列注胶孔两侧的空腔已注入胶,形成注胶条带,在已注胶的限制作用下,水不会出现乱窜现象,可以利用注水的体积较精确测定非注胶条带带状区域空腔体积。

68.步骤f:通过偶数列注胶孔中最下方的第1号注胶孔注入胶,考虑胶的体积膨胀率,注入胶的体积为注水体积的92%

‑

98%,优选为95%。

69.步骤g:对第2号注胶孔注入水,直至其上方的第3号注胶孔有水流出,记录注入水的体积,然后通过第2号注胶孔注入胶,注入胶的体积为注入水的体积的95%。

70.步骤h:重复步骤g,由下至上顺序依次进行注水和注胶,直至通过所有注胶孔注入胶,此时,保温层及基层墙体之间空腔的所有区域灌胶完毕。

71.步骤i:第二批注胶结束后,无需对注胶孔进行封堵,重新涂刷饰面材料。

72.本实施例的保温层加固方法,第二批注胶时,首先注水,可有效测定空腔体积,解决注胶压力过大,防止保温层从外墙撑开脱落的问题。

73.本实施例1和实施例2的方法,与传统的铲除修复方法相比,避免了既有保温系统铲除修复方法中,破坏面积大、影响大、造价高等缺点,避免了增加锚栓修复方法中,需对外墙网格布、饰面层重新施工,以及因增加锚栓产生“冷桥”作用的影响等缺点,注胶孔的孔径为8mm

‑

10mm,注胶孔孔径较小,无需单独封堵,不会对保温层的保温板、网格布、饰面层等造成较大损伤,有效避免饰面层重新施工,避免了注浆修复方法中,注浆孔单独封堵、单独处理、施工周期长的缺点。

74.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1