一种装配式混合结构单层厂房及施工方法

1.本发明属于建筑技术领域,特别涉及一种装配式混合结构单层厂房施工方法。

背景技术:

2.对于钢结构单层厂房,柱子截面不够舒展,且其承载力一般由钢结构稳定控制,所以需要大量的加劲肋来控制板件的面外稳定,材料浪费严重,且钢材的性能不能得到充分的发挥。与钢结构比较,混凝土结构的施工过程复杂,施工速度慢,周期长,受天气影响较为明显,且其一般在施工现场预制,对场地要求较高。就吊车梁而言,普通混凝土结构的抗裂性能较弱,且混凝土吊车梁与钢柱的连接不如钢吊梁简便。

技术实现要素:

3.为了克服上述传统结构类型的缺点,本发明的目的在于提供一种工艺性好、施工速度快、能大大缩短工期的装配式混合结构单层厂房的施工方法,以便使钢结构稳定问题得到解决。

4.本发明的技术方案是:一种装配式混合结构单层厂房,其特征在于:至少包括:边柱上柱型钢(1)、边柱下柱型钢(2)、腹板开孔的牛腿(3)、混凝土条(4)、中柱上柱型钢(5)、中柱下柱柱肢(6)、缀条(7)、连接板(8)、腹板开孔的肩梁(9)、吊车梁型钢(10)、预应力筋(11)、预制混凝土条(12)、现浇混凝土连接件(13)、柱肢混凝土(14)、柱肢型钢(15);由前后边柱上柱型钢(1)和边柱下柱型钢(2)上下连接构成厂房的两侧柱体,由中柱上柱型钢(5)和中柱下柱柱肢(6)上下连接构构成厂房的中间柱体,后边柱上柱型钢(1)和边柱下柱型钢(2)及中柱上柱型钢(5)和中柱下柱柱肢(6)垂直固定在混凝土基础上,后边柱上柱型钢(1)和中柱上柱型钢(5)顶部由连接板(8)跨接连接;后边柱上柱型钢(1)和边柱下柱型钢(2)及中柱上柱型钢(5)和中柱下柱柱肢(6)采用上下高度可调结构,使连接板(8)到混凝土基础面高度到设计高度;前后边柱上柱型钢(1)和边柱下柱型钢(2)及中柱上柱型钢(5)和中柱下柱柱肢(6)之间通过腹板开孔的肩梁(9)连接,使前后跨度可调。

5.所述的腹板开孔的肩梁(9)前后跨接在前后腹板开孔的牛腿(3)上,通过相互配合的腹板开孔固定,腹板开孔的牛腿(3)长度大于边柱下柱型钢(2)的宽度+腹板开孔的肩梁(9)的厚度,腹板开孔的牛腿(3)同时连接固定边柱上柱型钢(1)和边柱下柱型钢(2),及水平放置的腹板开孔的肩梁(9),使边柱上柱型钢(1)、边柱下柱型钢(2)和腹板开孔的肩梁(9)形成固定结构。

6.所述的边柱上柱型钢(1)上间隔分布有连接孔(16),边柱下柱型钢(2)是在边柱上柱型钢(1)前后加持混凝土条(4)固定;所述的边柱下柱型钢(2)为蜂窝型钢和混凝土混组合柱,其先进行蜂窝型钢柱的加工,然后浇筑混凝土。

7.中柱包括:所述的中柱上柱型钢(5)和中柱下柱柱肢(6),中柱为格构式钢

‑

混组合柱,其先进行下柱柱肢的施工,施工方法同蜂窝型钢

‑

混组合柱,然后对上柱、肩梁、缀条及连接板进行加工,加工完成后将各部分定位并进行焊接。

8.所述的腹板开孔的肩梁(9)前后跨接在前后腹板开孔的牛腿(3)上,通过相互配合的腹板开孔固定,腹板开孔的牛腿(3)长度大于边柱下柱型钢(2)的宽度+腹板开孔的肩梁(9)的厚度,腹板开孔的牛腿(3)同时连接固定边柱上柱型钢(1)、边柱下柱型钢(2)及水平放置的腹板开孔的肩梁(9),使边柱上柱型钢(1)、边柱下柱型钢(2)和腹板开孔的肩梁(9)形成固定结构。

9.所述腹板开孔的肩梁(9),其中腹板开有圆形的空洞,方便混凝土的浇筑及增加结构的整体性;肩梁上取消了加劲肋,依靠混凝土来增加板件的面外稳定以及抵抗纵向的剪切力。

10.所述吊车梁型钢(10)采用蜂窝型工字钢,用于预制混凝土条(12)及现浇混凝土连接件(13),预制混凝土条(12)及现浇混凝土连接件(13)均采用超高性能混凝土,在预制混凝土条(12)内有预应力筋(11),它可采用预应力钢绞线或者预应力钢筋,并采用先张法随预制混凝土条12一起进行施工。

11.所述中柱下柱柱肢(6)由柱肢型钢(15)及柱肢混凝土(14)组成,柱肢混凝土(14)采用超高性能混凝土,柱肢型钢(15)采用蜂窝型工字钢,前后柱肢混凝土(14)与柱肢型钢(15)的工字槽固定,使前后柱肢混凝土(14)在上部吊车荷载直接作用下到工字槽内,传力路径简单明确;在左右中柱下柱柱肢(6)之间通过缀条(7)连接,在工字钢翼缘的外侧焊接有连接板(8),缀条(7)是直接焊接在连接板(8)上。

12.一种装配式混合结构单层厂房施工方法,其特征是:至少包括如下步骤:步骤1,所有构件均在钢结构加工厂进行制作,其中蜂窝型钢

‑

混组合柱先对上柱、下柱及牛腿进行加工制作并将各部分进行焊接,然后将加工好的蜂窝型钢柱侧放并进行钢筋的定位及绑扎,最后浇筑混凝土;对于格构式钢

‑

混组合柱,先进行下柱柱肢的施工,施工方法同蜂窝型钢

‑

混组合柱,然后对上柱、肩梁、缀条及连接板进行加工,加工完成后将各部分定位并进行焊接;对于吊车梁,采用两阶段预制蜂窝型钢预应力混凝土组合梁, 混凝土条为第一阶段预制,中间连接件为第二阶段预制,预应力是在第一阶段预制过程中植入,采用先张法施工,施工完成后切割掉梁端多余部分预应力筋。第二阶段是将型钢、第一阶段的预制混凝土条定位并固定,在蜂窝型孔中安放钢筋笼,然后浇筑超高性能混凝土,最后放入养护室中进行蒸汽养护;步骤2,将加工好的构件运往施工现场;步骤3,在施工现场,将型钢混凝土构件进行定位并固定。

13.所述的步骤3具体包括:由前后边柱上柱型钢(1)和边柱下柱型钢(2)上下连接构成厂房的两侧柱体,由中柱上柱型钢(5)和中柱下柱柱肢(6)上下连接构构成厂房的中间柱体,后边柱上柱型钢(1)和边柱下柱型钢(2)及中柱上柱型钢(5)和中柱下柱柱肢(6)垂直固定在混凝土基础上,后边柱上柱型钢(1)和中柱上柱型钢(5)顶部由连接板(8)跨接连接;后边柱上柱型钢(1)和边柱下柱型钢(2)及中柱上柱型钢(5)和中柱下柱柱肢(6)采用上下高度可调结构,使连接板(8)到混凝土基础面高度到设计高度;前后边柱上柱型钢(1)和边柱下柱型钢(2)及中柱上柱型钢(5)和中柱下柱柱肢(6)之间通过腹板开孔的肩梁(9)连接,使前后跨度可调。

14.本发明与现有技术相比有益效果是:1、节省材料

本发明中,型钢的腹板采用蜂窝型腹板,其在同样的材料下,使上下翼缘更加扩展,提高了截面的抗弯承载力和刚度,同时作为现浇混凝土的通道,增强了结构的整体性能;在混凝土的约束下,受压一侧钢结构板件的面外稳定性得到大大的提高,从而提高了材料的利用率,节省了钢材;除此之外,型钢能够对混凝土形成约束,在提高混凝土受力性能的同时也减少了混凝土的用量。

15.2、强度增加本发明使截面更加扩展,混凝土对型钢板件提供了面外支撑,板件对混凝土提供了约束,二者相辅相成,相比纯钢结构和混凝土结构,本发明使材料强度得到很大程度的利用,在同样的材料下,结构的强度大大增加。

16.3、施工速度快本发明完全采用工厂预制的形式,所有制作过程均在工厂完成,产品能够得到良好的养护,且模具的精度更高,各产品可以同步生产然后进行拼装,在保证产品质量的同时提高了产品的生产速度。

17.4、管线组织灵活上柱的蜂窝型孔可作为纵向管线布置的通道,不用再在柱子侧面进行管线的安装,使厂房的空间布置更加简洁。

附图说明

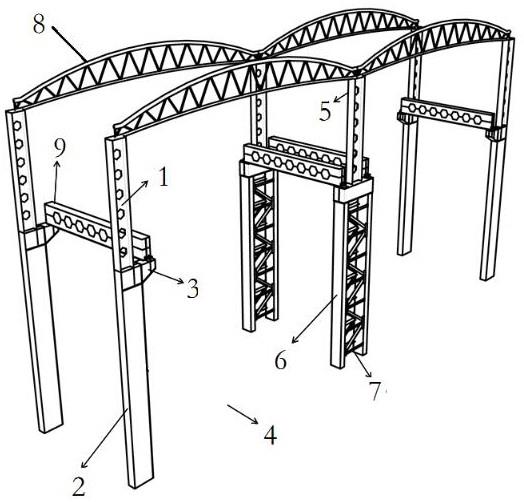

18.下面结合实施例及附图对本发明作进一步说明:图1是本发明厂房结构示意图。

19.图2是本发明边柱示意图。

20.图3是本发明中柱示意图。

21.图4是本发明吊车梁示意图。

22.图5是本发明中柱柱肢示意图。

23.图中,1、边柱上柱型钢;2、边柱下柱型钢;3、腹板开孔的牛腿;4、混凝土条;5、中柱上柱型钢;6、中柱下柱柱肢;7、缀条;8、连接板;9、腹板开孔的肩梁;10、吊车梁型钢;11、预应力筋;12、预制混凝土条;13、现浇混凝土连接件;14、柱肢混凝土;15、柱肢型钢。

具体实施方式

24.如图1所示,一种装配式混合结构单层厂房施工方法,主要包括蜂窝型钢

‑

混组合柱、格构式钢

‑

混组合柱以及蜂窝型钢

‑

混组合吊车梁。本发明中各个构件均可同步进行加工制作,最后在施工现场进行组装即可投入使用,实现了完全预制。

25.方法,包括一种蜂窝型钢

‑

混组合柱、格构式钢

‑

混组合柱及蜂窝型钢

‑

混组合吊车梁如图1所示,一种装配式混合结构单层厂房,其特征在于,包括:边柱上柱型钢1、边柱下柱型钢2、腹板开孔的牛腿3、混凝土条4、中柱上柱型钢5、中柱下柱柱肢6、缀条7、连接板8、腹板开孔的肩梁9、吊车梁型钢10、预应力筋11、预制混凝土条12、现浇混凝土连接件13、柱肢混凝土14、柱肢型钢15;由前后边柱上柱型钢1和边柱下柱型钢2上下连接构成厂房的两侧柱体,由中柱上柱型钢5和中柱下柱柱肢6上下连接构构成厂房的中间柱体,后边柱

上柱型钢1和边柱下柱型钢2及中柱上柱型钢5和中柱下柱柱肢6垂直固定在混凝土基础上,后边柱上柱型钢1和中柱上柱型钢5顶部由连接板8跨接连接;后边柱上柱型钢1和边柱下柱型钢2及中柱上柱型钢5和中柱下柱柱肢6采用上下高度可调结构,使连接板8到混凝土基础面高度到设计高度;前后边柱上柱型钢1和边柱下柱型钢2及中柱上柱型钢5和中柱下柱柱肢6之间通过腹板开孔的肩梁9连接,使前后跨度可调。

26.所述的腹板开孔的肩梁9前后跨接在前后腹板开孔的牛腿3上,通过相互配合的腹板开孔固定,腹板开孔的牛腿3长度大于边柱下柱型钢2的宽度+腹板开孔的肩梁9的厚度,腹板开孔的牛腿3同时连接固定边柱上柱型钢1和边柱下柱型钢2,及水平放置的腹板开孔的肩梁9,使边柱上柱型钢1、边柱下柱型钢2和腹板开孔的肩梁9形成固定结构。

27.如图2所示,所述的边柱上柱型钢1上间隔分布有连接孔16,边柱下柱型钢2是在边柱上柱型钢1前后加持混凝土条4固定。边柱下柱型钢2为蜂窝型钢和混凝土混组合柱,其先进行蜂窝型钢柱的加工,然后浇筑混凝土。

28.如图3所示,中柱包括:中柱上柱型钢5和中柱下柱柱肢6,中柱为格构式钢

‑

混组合柱,其先进行下柱柱肢的施工,施工方法同蜂窝型钢

‑

混组合柱,然后对上柱、肩梁、缀条及连接板进行加工,加工完成后将各部分定位并进行焊接。

29.所述的腹板开孔的肩梁9前后跨接在前后腹板开孔的牛腿3上,通过相互配合的腹板开孔固定,腹板开孔的牛腿3长度大于边柱下柱型钢2的宽度+腹板开孔的肩梁9的厚度,腹板开孔的牛腿3同时连接固定边柱上柱型钢1和边柱下柱型钢2,及水平放置的腹板开孔的肩梁9,使边柱上柱型钢1、边柱下柱型钢2和腹板开孔的肩梁9形成固定结构。

30.如图4所示,所述腹板开孔的肩梁9,其中腹板开有圆形的空洞,方便混凝土的浇筑及增加结构的整体性。肩梁上取消了加劲肋,依靠混凝土来增加板件的面外稳定以及抵抗纵向的剪切力。吊车梁型钢9采用蜂窝型工字钢10,用于预制混凝土条12及现浇混凝土连接件13,混凝土条12及现浇混凝土连接件13均采用超高性能混凝土,在混凝土条12内有预应力筋11,它可采用预应力钢绞线或者预应力钢筋,并采用先张法随预制混凝土条12一起进行施工。

31.对于吊车梁,采用两阶段预制蜂窝型钢预应力混凝土组合梁, 混凝土条为第一阶段预制,中间连接件为第二阶段预制,预应力是在第一阶段预制过程中植入,采用先张法施工,施工完成后切割掉梁端多余部分预应力筋。第二阶段是将型钢、第一阶段的预制混凝土条定位并固定,在蜂窝型孔中安放钢筋笼,然后浇筑超高性能混凝土,最后放入养护室中进行蒸汽养护。

32.如图5所示,所述中柱下柱柱肢6由柱肢型钢15及柱肢混凝土14组成,柱肢混凝土14采用超高性能混凝土,柱肢型钢15采用蜂窝型工字钢,前后柱肢混凝土14与柱肢型钢15的工字槽固定,使前后柱肢混凝土14在上部吊车荷载直接作用下到工字槽内,传力路径简单明确。在左右中柱下柱柱肢6之间通过缀条7连接,在工字钢翼缘的外侧焊接有连接板8,缀条7是直接焊接在连接板8上,而非工字钢翼缘。

33.本发明的步骤是:步骤1,所有构件均在钢结构加工厂进行制作,其中蜂窝型钢

‑

混组合柱先对上柱、下柱及牛腿进行加工制作并将各部分进行焊接,然后将加工好的蜂窝型钢柱侧放并进行钢筋的定位及绑扎,最后浇筑混凝土;对于格构式钢

‑

混组合柱,先进行下柱柱肢的施工,施工

方法同蜂窝型钢

‑

混组合柱,然后对上柱、肩梁、缀条及连接板进行加工,加工完成后将各部分定位并进行焊接;对于吊车梁,采用两阶段预制蜂窝型钢预应力混凝土组合梁, 混凝土条为第一阶段预制,中间连接件为第二阶段预制,预应力是在第一阶段预制过程中植入,采用先张法施工,施工完成后切割掉梁端多余部分预应力筋。第二阶段是将型钢、第一阶段的预制混凝土条定位并固定,在蜂窝型孔中安放钢筋笼,然后浇筑超高性能混凝土,最后放入养护室中进行蒸汽养护;步骤2,将加工好的构件运往施工现场;步骤3,在施工现场,将型钢混凝土构件进行定位并固定。

34.本发明混合结构单层厂房的边柱和中柱均采用蜂窝型工字钢,用于承担屋面荷载;对于边柱的下柱,采用型钢混凝土的形式,钢结构用来承担拉应力,型钢和混凝土共同承担压应力;对于中柱的下柱,采用格构式型钢混凝土的形式,柱肢采用型钢混凝土,受压性能大大提升;牛腿和肩梁也用混凝土进行填充,腹板部分开有连接孔,方便两侧的混凝土和型钢行成一个整体,相比传统钢结构,不用再依靠大量的加劲肋来维持板件的稳定,抗压性能大大提升;吊车梁采用预应力型钢混凝土,抗裂性能及刚度大大提升。在同一厂房中,根据不同的荷载情况,采用不同的结构形式,能够获得较大的经济效益,节约材料,减小造价。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1