一种仿古砖骨架及仿古砖压制生产方法与流程

1.本发明涉及铜铁冶炼技术领域,尤其是涉及一种仿古砖骨架及仿古砖压制生产方法。

背景技术:

2.目前,在使用制砖机压制仿古砖所制作出来的仿古砖雕产品,其内部通常是没有加强筋结构,这种类型的压制砖其强度依然有限,在面对一些高频高强度使用场合的时候仍然有明显不足之处,当然也有在其中加入钢筋骨架进行强度提升的制作,但在实际操作中,钢筋骨架很难均衡的排布在砖的内部,经过压砖机的高强压制后,钢筋骨架在中间很容易相互错开,钢筋骨架在其中的高度方向上也很难控制,这就导致压制出来的仿古砖雕产品出现各处强度不均衡、有的地方易破裂而有的地方不会的情况,最终给使用者造成了很大的麻烦,面对这种种情况,目前,在机压制作仿古砖行业还没有一个很好的解决方案来解决这个问题。

技术实现要素:

3.本发明的目的就是针对上述情况,提供一种仿古砖骨架及仿古砖压制生产方法,该仿古砖骨架主要是针对机器压制仿古砖雕产品,为加强仿古砖产品的内部强度而设计的,使得钢筋骨架在砖体内部能够始终保持在一定的高度,达到强度相对平衡的目的。

4.本发明的具体方案是:一种仿古砖骨架,包括有n2个定高卡座,其中n≥2,所有定高卡座呈方阵形式排列,在所述的定高卡座上设置有横向内筋骨和纵向内筋骨,横向内筋骨和纵向内筋骨的交叉结点处通过定高卡座进行卡紧固结,处于外围顶点的定高卡座处的横向内筋骨和纵向内筋骨端头均向外伸出一段,所述横向内筋骨设置在纵向内筋骨的下方;所述定高卡座具有座体,座体底部为平面结构,所述座体的上部设有十字交叉布置的纵向卡槽和横向卡槽,其中横向卡槽的槽底低于纵向卡槽的槽底,横向卡槽的槽底距离座体底面保持一定高度距离,所述横向内筋骨和纵向内筋骨分别卡装在对应的横向卡槽与纵向卡槽中。

5.进一步的,本发明中所述座体采用塑料材料制成,座体结构形状为倒立的四棱锥体形状,座体上的纵向卡槽和横向卡槽上端口均为敞口,位于横向卡槽的槽底中间部位处向底面设置有槽底贯穿孔,该槽底贯穿孔在进行浇注挤压成型成为砖体的时候,料浆会从该槽底贯穿孔中进入整个定高卡座内部空隙中,进一步的将横向内筋骨和纵向内筋骨整个浇注成为一体,内部更加牢固。

6.进一步的,本发明中所述纵向卡槽和横向卡槽的底部均为弧形槽结构,所述纵向卡槽的顶部两边边缘处设置成向内侧弯曲的卡紧口。

7.进一步的,本发明中所述横向卡槽的槽底距离座体底面的高度距离为8~15mm。

8.一种仿古砖压制生产方法,该压制生产方法使用上述的仿古砖骨架进行生产仿古砖,该压制生产方法具体包括以下步骤:

s1、在仿古砖压制工作台上划定压制区域,所述压制区域设置有仿古花纹,该压制区域与压制工作台上方的挤压模头相对应;s2、在划定的压制区域铺上一层过滤纱网,再在其上放置仿古砖压制模框;仿古砖压制模框的内侧边缘与挤压模头对应整齐,仿古砖压制模框的外侧边缘与划定的压制区域相对齐;s3、在仿古砖压制模框内放入制作好的仿古砖骨架,仿古砖骨架中的定高卡座的座体底面置于压制区域面上,通过投料机构向仿古砖压制模框中投入一定量的压砖料浆;s4、启动压砖机械中的挤压模头对准仿古砖压制模框内的压砖料浆进行第一次挤压压制,第一次压制的压强控制在完全压制压强的1/3~1/2,挤压模头在料浆上停留3~5秒,之后挤压模头上行,再次进行第二次压制,第二次压制采用完全压制压强,挤压模头在料浆上停留4~6秒然后上行退出,压制成型;s5、取出压制成型的仿古砖,重复s2~s4步骤,进行下一块仿古砖的压制操作。

9.本发明具有以下有益效果:1.本发明中的仿古砖骨架结构设计独特新颖,这种仿古砖骨架应用在机器压制仿古砖中,能够极大地提升仿古砖雕产品的自身强度,使仿古砖雕产品的强度更加均衡。

10.2.本发明中的仿古砖骨架中设计了定高卡座,通过设计不同高度的定高卡座就能够调整横向内筋骨和纵向内筋骨在仿古砖内部的特定的压制高度,而不会出现传统的钢筋骨架在砖体内部不均衡安置的问题,最终影响产品的质量。

11.3.本发明通过将新设计的仿古砖骨架应用到实际的仿古砖雕产品压制生产之中,形成一套新的仿古砖产品生产方法,能够很好的提升这种类型产品生产的标准化流程,进而提升实际的生产效率。

附图说明

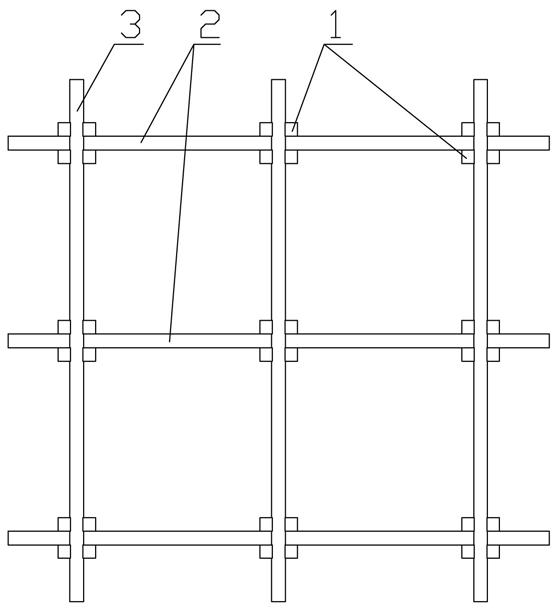

12.图1是本发明中仿古砖骨架的总体结构主视方向示意图;图2是本发明中仿古砖骨架的俯视方向示意图;图3是本发明中定高卡座的总体结构示意图;图4是本发明中定高卡座的俯视方向结构示意图;图5是本发明中定高卡座与横向内筋骨和纵向内筋骨连接结构示意图;图6是本发明中的仿古砖骨架进行仿古砖产品压制的时候的整体示意图。

13.图中:1—定高卡座,2—横向内筋骨,3—纵向内筋骨,4—卡紧口,5—纵向卡槽,6—座体,7—横向卡槽,8—槽底贯穿孔,9—挤压模头,10—压砖料浆,11—仿古砖骨架,12—仿古砖压制模框,13—过滤纱网,14—仿古砖压制工作台。

具体实施方式

14.下面将结合本发明的附图,对本发明的技术方案进行清楚完整的描述,显然所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

15.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示方位或位置

关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明或简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造或操作,因此不能理解为对本发明的限制。

16.在本发明的描述中,还需要说明的是,除非另有明确的规定和限制,术语“设置”、“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸的连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

17.参见图1~图6,本发明是一种仿古砖骨架,包括有n2个定高卡座,其中n≥2,本实施例中选择以n=3即9个定高卡座的正方形阵列形式来做说明,所有定高卡座呈方阵形式排列,在所述的定高卡座上设置有横向内筋骨和纵向内筋骨,横向内筋骨和纵向内筋骨的交叉结点处通过定高卡座进行卡紧固结,处于外围顶点的定高卡座处的横向内筋骨和纵向内筋骨端头均向外伸出一段,所述横向内筋骨设置在纵向内筋骨的下方;所述定高卡座具有座体,座体底部为平面结构,所述座体的上部设有十字交叉布置的纵向卡槽和横向卡槽,其中横向卡槽的槽底低于纵向卡槽的槽底,横向卡槽的槽底距离座体底面保持一定高度距离,所述横向内筋骨和纵向内筋骨分别卡装在对应的横向卡槽与纵向卡槽中。

18.进一步的,本实施例中所述座体采用塑料材料制成,座体结构形状为倒立的四棱锥体形状,座体上的纵向卡槽和横向卡槽上端口均为敞口,位于横向卡槽的槽底中间部位处向底面设置有槽底贯穿孔,该槽底贯穿孔在进行浇注挤压成型成为砖体的时候,料浆会从该槽底贯穿孔中进入整个定高卡座内部空隙中,进一步的将横向内筋骨和纵向内筋骨整个浇注成为一体,内部更加牢固。

19.进一步的,本实施例中所述纵向卡槽和横向卡槽的底部均为弧形槽结构,所述纵向卡槽的顶部两边边缘处设置成向内侧弯曲的卡紧口。

20.进一步的,本实施例中所述横向卡槽的槽底距离座体底面的高度距离为8~15mm。

21.以砖体厚度为12mm的仿古地砖为例,需要横向内筋骨离底面的高度在砖体内6mm左右,这是设计的定高卡座的横向卡槽底面离底部高度设计在6mm左右就可以,对于每一种不同的仿古地砖,内部的筋骨设置位置是有区别的。

22.一种仿古砖压制生产方法,该压制生产方法使用上述的仿古砖骨架进行生产仿古砖,该压制生产方法具体包括以下步骤:s1、在仿古砖压制工作台上划定压制区域,所述压制区域设置有仿古花纹,该压制区域与压制工作台上方的挤压模头相对应;s2、在划定的压制区域铺上一层过滤纱网,再在其上放置仿古砖压制模框;仿古砖压制模框的内侧边缘与挤压模头对应整齐,仿古砖压制模框的外侧边缘与划定的压制区域相对齐;s3、在仿古砖压制模框内放入制作好的仿古砖骨架,仿古砖骨架中的定高卡座的座体底面置于压制区域面上,通过投料机构向仿古砖压制模框中投入一定量的压砖料浆;s4、启动压砖机械中的挤压模头对准仿古砖压制模框内的压砖料浆进行第一次挤压压制,第一次压制的压强控制在完全压制压强的1/3~1/2,挤压模头在料浆上停留3~5秒,先进行预压紧,并将料浆稍稍压匀,之后挤压模头上行,再次进行第二次压制,第二次压

制采用完全压制压强,挤压模头在料浆上停留4~6秒然后上行退出,压制成型;s5、取出压制成型的仿古砖,重复s2~s4步骤,进行下一块仿古砖的压制操作。

23.本发明中的仿古砖骨架结构设计独特新颖,这种仿古砖骨架应用在机器压制仿古砖中,能够极大地提升仿古砖雕产品的自身强度,使仿古砖雕产品的强度更加均衡。

24.本发明中的仿古砖骨架中设计了定高卡座,通过设计不同高度的定高卡座就能够调整横向内筋骨和纵向内筋骨在仿古砖内部的特定的压制高度,而不会出现传统的钢筋骨架在砖体内部不均衡安置的问题,最终影响产品的质量。

25.本发明通过将新设计的仿古砖骨架应用到实际的仿古砖雕产品压制生产之中,形成一套新的仿古砖产品生产方法,能够很好的提升这种类型产品生产的标准化流程,进而提升实际的生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1