1.本发明涉及蒸压加气混凝土板技术领域,具体的为一种自保温蒸压加气混凝土板。

背景技术:2.传统的建造这类建筑的外墙,一般使用砖块砌筑,例如普通烧结砖(红砖)、免烧砖等。保温性能、耐火性能、隔音新能不佳、需要现场搅拌水泥砂浆(对现场环境污染大)、安装时间长(单位时间内砌筑单位面积需要花费较多人力)。这类技术将来会逐渐淘汰。目前使用加气块砌筑墙体在市场中也占相当一部分的席位,但也是有缺点:砌筑时间长,需要湿法施工,对现场污染较大,砌筑的条件有局限性等。

3.蒸压加气混凝土板是以水泥、石灰、硅砂等为主要原料再根据结构要求配置添加不同数量经防腐处理的钢筋网片的一种轻质多孔新型的绿色环保建筑材料。经高温高压、蒸汽养护,反应生产具有多孔状结晶的蒸压加气混凝土板,其密度较一般水泥质材料小,且具有良好的耐火、防火、隔音、隔热、保温等无与伦比的性能,但轻质的多孔结构会使得强度相对较低,制约其适用发展。

技术实现要素:4.有鉴于此,本发明的目的在于提供一种自保温蒸压加气混凝土板,优化改进板材内嵌的加强结构和材料,有效改善了结构强度,且有利于促进发气,气泡分布均匀,整体轻质高强,保温性显著提高,高效实用。

5.为达到上述目的,本发明提供如下技术方案:一种自保温蒸压加气混凝土板,包括板体以及若干嵌设于板体内的加强筋和加强网带,加强筋水平等距分布成加强筋层,加强网带呈波浪形依次绕设于加强筋外壁,沿加强筋长轴线方向设有多个绕设的加强网带。

6.作为本发明进一步优选,加强筋层至少设有2层,每个加强筋层上绕设有至少1个加强网带。

7.作为本发明进一步优选,沿板体长度方向,加强筋嵌设密度为1根/15

±

5cm,沿板体厚度方向,加强筋外径总和为板体厚度的5-30%。

8.作为本发明进一步优选,沿板体宽度方向,加强筋长度为板体宽度的70-95%,加强网带宽度总和为板体宽度10-30%。

9.作为本发明进一步优选,沿板体厚度方向,纵向两个加强筋间也呈波浪形绕设有加强网带。

10.作为本发明进一步优选,加强网带以板体中轴线对称分布,至少设有2个。

11.作为本发明进一步优选,加强网带为玻纤-石棉复合混纺的纤维网,其中玻纤占比≥60wt%。

12.作为本发明进一步优选,加强网带孔径为2-10mm。

13.作为本发明进一步优选,加强网正反面热压聚乙烯网层,聚乙烯网层厚度为加强网带厚度的50-60%。

14.作为本发明进一步优选,聚乙烯网层为含硼砂的聚乙烯经熔融纺丝法纺丝得到纤维,并由纤维编织成型,硼砂含量为聚乙烯网层总质量的5-8%。

15.本发明的有益效果在于:本发明自保温蒸压加气混凝土板,通过优化改进板材内嵌的加强结构和材料,有效改善了结构强度,且有利于促进发气,气泡分布均匀,整体轻质高强,保温性显著提高,高效实用。

16.本发明内置加强筋和加强网带,两者协配代替传统的钢筋网,在保证足够强度的同时具有优异的耐冲击韧性,抗裂效果强,同时有利于降低比重,促进加气发泡,大大提高了板材的保温、隔音、耐火等性能,综合效益比高。

17.加强网带柔性绕设,一方面提高了混凝土内部结构的成型一体性,另一方面混凝土浆料的固化连接有效面积显著提高,性能稳定性强,结合力好,内部均匀度高,有效改善了力学性能。进一步的加强网带还热熔性材料,在水化过程中,聚乙烯层软化粘结形成活性的结合面,受热流变填充砂石间隙,同时其中的硼砂与浆料共混接触,提供碱性环境,为加气发泡提供了有利条件,形成均匀致密的混凝土结构,性能显著提高。

附图说明

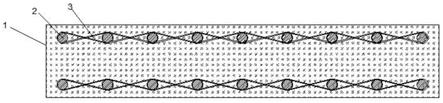

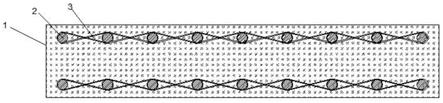

18.图1为本发明一种结构截面示意图;图2为本发明加强筋与加强网带装配部分示意图;图3为本发明另一种加强筋与加强网带装配截面示意图;图中:1板体、2加强筋、3加强网带。

具体实施方式

19.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1:一种自保温蒸压加气混凝土板,包括板体1以及若干嵌设于板体1内的加强筋2和加强网带3,加强筋2水平等距分布成加强筋层,加强网带3呈波浪形依次绕设于加强筋2外壁,沿加强筋2长轴线方向设有多个绕设的加强网带3。

21.如图1、图2所示,其中:加强筋层至少设有2层,每个加强筋层上绕设有至少1个加强网带(图中为3个)。

22.进一步的,沿板体长度方向,加强筋嵌设密度为1根/15

±

5cm,沿板体厚度方向,加强筋外径总和为板体厚度的5-30%。

23.沿板体宽度方向,加强筋长度为板体宽度的70-95%,加强网带宽度总和为板体宽度10-30%。

24.实施例2:基于实施例1的板材结构,沿板体1厚度方向,纵向两个加强筋2间也呈波浪形绕设

有加强网带3。

25.且,该纵向的加强网带以板体中轴线对称分布,至少设有2个(两侧),此时,绕设为口字形,可横向、纵向为一条网带,环形闭合绕设。

26.实施例3:针对实施例1、实施例2提出的加强网带,进一步的:加强网带为玻纤-石棉复合混纺的纤维网,其中玻纤占比≥60wt%,加强网带孔径为2-10mm。

27.加强网正反面热压聚乙烯网层,聚乙烯网层厚度为加强网带厚度的50-60%。

28.更进一步的,聚乙烯网层为含硼砂的聚乙烯经熔融纺丝法纺丝得到纤维,并由纤维编织成型,硼砂含量为聚乙烯网层总质量的5-8%。

29.实施例4:基于实施例3给出的板材、加强筋、加强网带结构,在此给出一个具体的实施例,参数如下:一种自保温蒸压加气混凝土板,包括板体以及若干嵌设于板体内的加强筋和加强网带,加强筋水平等距分布成加强筋层,加强网带呈波浪形依次绕设于加强筋外壁,沿加强筋长轴线方向设有多个绕设的加强网带。

30.加强筋层设有3层,每个加强筋层上绕设有3个加强网带。

31.沿板体长度方向,加强筋嵌设密度为1根/20cm,沿板体厚度方向,加强筋外径总和为板体厚度的10%。沿板体宽度方向,加强筋长度为板体宽度的85%,加强网带宽度总和为板体宽度20%。

32.沿板体厚度方向,纵向两个加强筋间也呈波浪形绕设有加强网带。

33.且,该纵向的加强网带以板体中轴线对称分布,设有5个(如图3),此时,外圈绕设为口字形,可横向、纵向为一条网带,环形闭合绕设。

34.其中的加强网带,为玻纤-石棉复合混纺的纤维网,其中玻纤占比65wt%,加强网带孔径为5mm。

35.加强网正反面热压聚乙烯网层,聚乙烯网层厚度为加强网带厚度的50%。

36.更进一步的,聚乙烯网层为含硼砂的聚乙烯经熔融纺丝法纺丝得到纤维,并由纤维编织成型,硼砂含量为聚乙烯网层总质量的5.5%。

37.实施例5:基于实施例3给出的板材、加强筋、加强网带结构,在此给出一个具体的实施例,参数如下:一种自保温蒸压加气混凝土板,包括板体以及若干嵌设于板体内的加强筋和加强网带,加强筋水平等距分布成加强筋层,加强网带呈波浪形依次绕设于加强筋外壁,沿加强筋长轴线方向设有多个绕设的加强网带。

38.加强筋层设有3层,每个加强筋层上绕设有3个加强网带。

39.沿板体长度方向,加强筋嵌设密度为1根/20cm,沿板体厚度方向,加强筋外径总和为板体厚度的10%。沿板体宽度方向,加强筋长度为板体宽度的85%,加强网带宽度总和为板体宽度20%。

40.沿板体厚度方向,纵向两个加强筋间也呈波浪形绕设有加强网带。

41.且,该纵向的加强网带以板体中轴线对称分布,设有5个(如图3),此时,外圈绕设为口字形,可横向、纵向为一条网带,环形闭合绕设。

42.其中的加强网带,为玻纤-石棉复合混纺的纤维网,其中玻纤占比70wt%,加强网带孔径为5mm。

43.加强网正反面热压聚乙烯网层,聚乙烯网层厚度为加强网带厚度的50%。

44.更进一步的,聚乙烯网层为含硼砂的聚乙烯经熔融纺丝法纺丝得到纤维,并由纤维编织成型,硼砂含量为聚乙烯网层总质量的7%。

45.对比例:以实施例4板材大小为参照,同样内嵌加强筋,去除加强网带结构,其他条件不变,制备混凝土板材。

46.空白例:以实施例4板材大小为参照,直接浇注,去除加强筋、加强网带结构,其他条件不变,制备混凝土板材。

47.将本发明实施例4、5,对比例、空白例制备的板材进行性能测试,数据如下: 孔隙率,%抗压强度,mpa导热系数,w/(m

·

k)干燥收缩值,mm/m实施例422.614.90.080.34实施例522.314.40.080.35对比例19.412.80.100.38空白例19.67.30.090.40需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

48.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。