一种带模壳的叠合空心楼板的制作方法

1.本发明涉及装配式建筑技术领域,具体涉及一种带模壳的叠合空心楼板。

背景技术:

2.随着国家大力推进装配式建筑的发展,叠合楼板因其设计标准化、制造工业化、安装机械化程度高、结构整体刚度较好、抗震性能优越且具有较好的经济效益等优势而成为当前装配式建筑中应用最普遍的预制结构构件,其由预制层和现浇层构成。现浇空心楼盖因其结构内置模壳产品,使得其具有结构自重减轻、增加楼板刚度、缩短施工工期、提高隔声效果和降低结构造价等优点,特别适用于大柱网、大开间、大空间、大跨度、大荷载的多高层建筑中。叠合空心楼板将叠合楼板和空心楼盖技术相结合,其优越性更为显著。

3.现有的叠合空心楼板通常是在预制层内预埋模壳,模壳部分预埋在预制层内且部分外露出预制层,但是,模壳一般厚度较高,若在预制层的预制部位预埋模壳容易造成运输及吊装不便等问题。

技术实现要素:

4.本发明的目的在于提供一种带模壳的叠合空心楼板,模壳无需预埋在预制层当中,能够减少楼板的厚重,方便楼板的运输及吊装。

5.为实现上述目的,本发明采用了以下技术方案:

6.一种带模壳的叠合空心楼板,包括预制层和现浇层,所述预制层与所述现浇层叠合,所述现浇层位于所述预制层的上方,其特征在于:在所述预制层内设有板底钢筋网,在所述现浇层内设有板面钢筋网,在所述现浇层内位于所述预制层的表面及所述板面钢筋网之间沿着楼板的纵向以及横向均匀地间隔排布有若干模壳。

7.进一步地,所述模壳放置于所述预制层的上表面,所述模壳与所述预制层之间通过水泥砂浆粘结剂或紧固件固定连接。

8.进一步地,所述板底钢筋网和所述板面钢筋网之间通过钢筋连接件相连,所述钢筋连接件设置于相邻的两个模壳之间,所述钢筋连接件包括桁架钢筋和拉结筋,所述桁架钢筋的下部预埋于预制层中,其顶部则外露于预制层,所述桁架钢筋的底部与所述板底钢筋网连接,所述桁架钢筋的顶部与所述拉结筋的一端连接,所述拉结筋的另一端与所述板面钢筋网连接。

9.更进一步地,所述桁架钢筋包括一对腹杆钢筋和与腹杆钢筋上端连接的上弦钢筋,所述腹杆钢筋的下部预埋在预制层中,所述腹杆钢筋的上端和上弦钢筋外露于预制层,所述腹杆钢筋的下端与所述板底钢筋网连接,所述上弦钢筋与所述拉结筋靠近桁架钢筋的一端连接。

10.进一步地,所述拉结筋为s型拉结筋,s拉结筋可以设置也可以不设置或者间隔设置。

11.优选的,所述紧固件为螺栓或销钉或射钉。

12.优选的,所述模壳的形状为碗状或方形或半圆形等其他形状的模壳,呈碗状或方形或半圆形的模壳在运输时便于堆叠运输,减小模壳的占用空间,从而可以实现一次性大量运输,节省成本。

13.优选的,对所述预制层面向板面钢筋网的一侧表面避开所述模壳放置的位置进行拉毛处理。

14.优选的,所述板面钢筋网为现场绑扎或采用焊接钢筋网片制成。

15.与现有技术相比,本发明具有以下有益效果:

16.(1)本发明的模壳设置于现浇层内位于预制层的表面和板面钢筋网之间,从而使得本发明的模壳不需要预埋于预制层中,而是通过现场浇筑的方式埋在现浇层内,从而有效地减小了预制层的厚重,使得楼板的运输及吊装更方便,在运输过程中不会因为楼板厚重占用过多空间,模壳也不易被压坏,解决了现有叠合空心楼板在预制层中预埋模壳所造成的运输及吊装不便的问题。

17.(2)本发明采用叠合楼板及空心楼盖相结合的技术,制作简单,安全可靠,施工安装容错率低,由于采用与空心楼盖的原理在其结构内置轻质模壳,不仅节省钢筋及混凝土的用量,减少模板的损耗,有效降低生产成本,经济价值显著,且没有大量的主次梁,施工更便捷,缩短工期,加快施工进度;随着楼板自重的降低,减少了地震的作用,达到减少梁、柱及基础所承受荷载,不仅降低了制造成本,而且结构净高也增加了,特别适用于大柱网、大开间、大空间、大跨度、大荷载的多高层建筑。

18.(3)本发明在模壳与预制层之间通过水泥砂浆粘结剂或紧固件固定,使得模壳在现浇混凝土的时候不易跑位与上浮,且现浇层的混凝土不易流进模壳空腔内。

19.(4)本发明的预制层内置桁架钢筋,桁架钢筋与板面钢筋网之间设置s拉结筋连接,使现浇层与预制层连接更为稳固,而且s拉结筋可提高抗剪能力,并使模壳不易跑位。

20.(5)本发明带模壳的叠合楼板,在现有的构件厂仍可以按照生产叠合板的方式直接制作,无需增加新的工序。

21.(6)本发明可以适用于建筑结构底层、中间层、顶层的楼面,即底层、中间层和顶层至少其中一层部位使用本发明,当其中一跨板使用本发明时,其余楼层部位可以使用现浇结构体系,因此本发明可与现浇结构体系及装配式结构体系组合使用。

22.(7)本发明可以根据实际工程实际需要,按照设计要求选择不同的板厚,不同的板跨度,因此本发明适用范围广泛,适于广泛推广和使用。

附图说明

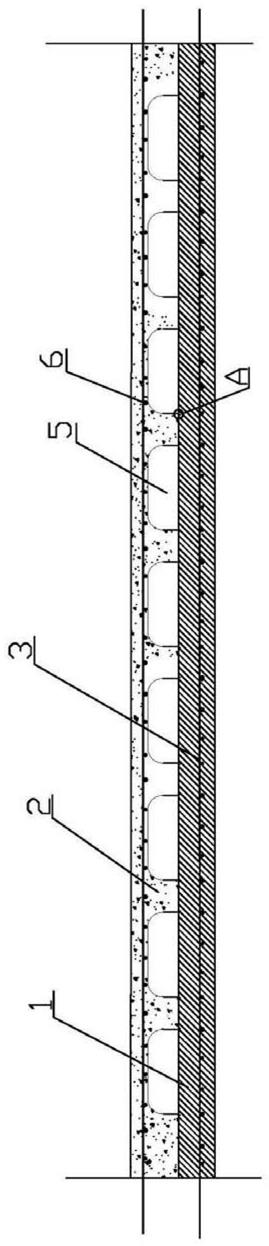

23.图1为本发明的横截面示意图;

24.图2为图1中a的放大图;

25.图3为本发明的实施例中在板底钢筋网和板面钢筋网之间增加了钢筋连接件后的楼板纵截面示意图;

26.图4为本发明的纵截面示意图。

27.图中:1-预制层,2-现浇层,3-板底钢筋网,4-桁架钢筋,41-上弦钢筋,42

‑ꢀ

腹杆钢筋,5-模壳,6-板面钢筋网,7-s型拉结筋,8-紧固件。

具体实施方式

28.下面将结合附图和实施例,详细说明本发明的技术方案,以便本领域普通技术人员更好地理解和实施本发明的技术方案。

29.本发明提供了如图1-4所示的一种带模壳的叠合空心楼板,包括预制层1 和现浇层2,预制层1与现浇层2叠合,现浇层2位于预制层1的上方,在预制层1内设有板底钢筋网3,在现浇层2内设有板面钢筋网6,板面钢筋网6通过现场绑扎或者采用焊接钢筋网片制成。在预制层1的上表面排布若干模壳5,模壳5沿着楼板的纵向和横向均匀地间隔放置,且模壳5位于现浇层2内并处于板面钢筋网6的下方;如图2所示,模壳5底部左右两侧弯折的部位可根据需要采用水泥砂浆粘结剂或紧固件8(如螺栓或销钉或射钉)与预制层1固定连接,使得模壳5在现浇混凝土的过程中不易跑位与上浮;

30.本实施例中,模壳5的形状呈碗状,由于本发明的模壳5不需要内置于预制层,因此运输过程中可将预制好的楼板和模壳5分开运输,呈碗状的模壳5 在运输时可以堆叠运输,减小模壳5的占用空间,从而可以实现一次性大量运输,节省成本。除本实施例的碗状以外,模壳5的形状还可以设置为方形或半圆形等其他形状的模壳。

31.对预制层2表面上避开模壳5放置的位置进行拉毛处理,增加粗糙度,提高现浇层2与预制层1的稳妥与牢固,板底钢筋网3和板面钢筋网6通过位于相邻两模壳5之间的钢筋连接件相连,使得现浇层2与预制层1连接稳固,提高抗震性能。

32.在本实施例中,如图3所示,根据实际施工的需要,板底钢筋网3和板面钢筋网6之间可通过钢筋连接件相连,钢筋连接件设置于相邻的两个模壳之间,钢筋连接件包括预埋于预制层1的桁架钢筋4和s型拉结筋7,本实施例的桁架钢筋4包括一对腹杆钢筋42和与腹杆钢筋42上端连接的上弦钢筋41,腹杆钢筋42的下部预埋在预制层1中,腹杆钢筋42的上端和上弦钢筋41外露于预制层1,腹杆钢筋42的下端与板底钢筋网3拉锚固定,上弦钢筋41与s型拉结筋 7的下端连接,s型拉结筋7的上端与板面钢筋网6连接;增加桁架钢筋4和s 型拉结筋7一方面可以增加楼板刚度,另一方面可以增加预制层1和现浇层2 叠合面受剪。

33.本发明的施工过程是:制作预制层1,预制层1避开放置模壳5的位置做拉毛处理,板底钢筋网3和桁架钢筋4预埋于预制层1,桁架钢筋4的腹杆钢筋 42下端与板底钢筋网3拉锚固定,腹杆钢筋42的上端和上弦钢筋41外露于预制层1;将预制层1运输至施工现场,待预制层1吊装完成后,在预制层1上方按照设计要求间隔设置有一定数量的模壳5,待模壳5放置完成后,在模壳5上方铺设板面钢筋网6,板面钢筋网6可以现场绑扎亦可以采用焊接钢筋网片制成,板面钢筋网6下压模壳5,再用s型拉结筋7将桁架钢筋4与板面钢筋网6固定,同时使得模壳5不易跑位,最后进行混凝土浇筑即可完成施工。

34.上述实施例仅是本发明较优实施例,但并不能作为对发明的限制,任何基于本发明构思基础上作出的变型和改进,均应落入到本发明保护范围之内,具体保护范围以权利要求书记载为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1