一种基于数码布料的陶瓷制品生产系统的制作方法

文档序号:27638264发布日期:2021-11-29 17:29阅读:146来源:国知局

导航: X技术> 最新专利>建筑材料工具的制造及其制品处理技术

1.本发明涉及陶瓷制品技术领域,尤其涉及一种基于数码布料的陶瓷制品生产系统。

背景技术:

2.如今的喷墨打印技术与各种工艺的结合,多通道颜色叠加,已经可以实现相对立体的瓷砖表面效果,但仍然多局限于表面,对于坯体的装饰仍未有较大的突破,在岩板市场如今盛行的全通体及斑点通体,经过倒角和开槽等二次加工后,岩板露出来的坯体颜色可以和岩板表面上的颜色相一致,以此来满足装饰的美学要求。但是往往颜色较为单调普通,并且形式比较单一,无法做到与表面花纹以及颜色都相对应的效果,做到真正的表里如一。通过各种颜色的粒子选择及不同配比的匹配与原通体各种颜色坯料粉粒互相配合,通过ddd数码布料系统布料,直接与现代数码喷墨打印技术相结合,烧制而成的产品经过倒角和开槽等二次加工后,露出的坯体颜色及粒子都能与表面的花纹颜色及表面粒子相匹配,应用于砂岩类的纹理能真正达到与砂岩石材的质感。

3.综上,现有技术中仍存在数码布料时,难以根据底料的下料总量和平整度,对面料的布料进行调整,以使面料的布料对底料形成补充和完善,从而使坯体颜色及粒子与表面的花纹颜色及表面粒子完全匹配,提高数码布料的布料效果和效率。

技术实现要素:

4.为此,本发明提供一种基于数码布料的陶瓷制品生产系统,用以克服现有技术中在数码布料时,难以根据底料的下料总量和平整度,对面料的布料进行调整,以使面料的布料对底料形成补充和完善,从而使坯体颜色及粒子与表面的花纹颜色及表面粒子完全匹配,提高数码布料的布料效果和效率的问题。

5.为实现上述目的,本发明提供一种基于数码布料的陶瓷制品生产系统,包括,色粉制备单元,其用以将相应比例的岩板坯料的原料中加入色料,并按相应比例的水分通过喷雾塔喷雾造粉;数码布料单元,其用以将接收的所述色粉制备单元制备出的成型粉料根据不同的陶瓷制品的需求分别加入在底料斗和面料斗中,并根据预设图案进行底料和面料的数码布料;成型压机单元,其用以将经过数码布料后的底料和面料进行成型压机滚压成型;数码喷墨单元,其用以将压制成型并干燥后的磨坯进行表面图案的喷墨印花;数码喷釉单元,其用以将预先制备好的保护釉通过数码喷墨机对经过数码喷墨单元喷墨后的坯体进行数码喷釉;入窑高温单元,其用以将经过数码喷釉单元喷釉后的坯体进行入窑高温烧制;磨边刷抛单元,其用以将经过入窑高温单元处理后的坯体进行磨边刷抛,并将经过磨边刷抛后的合格产品入库,完成陶瓷制品的制备;

中控单元,其分别与色粉制备单元、数码布料单元、成型压机单元、数码喷墨单元、数码喷釉单元、入窑高温单元、磨边刷抛单元连接,用以对陶瓷制品的制备过程进行调整;所述陶瓷制品生产系统中的数码布料单元进行数码布料时,所述中控单元根据底料斗中的粉料平均粒径和需要布料的底料总量对底料的布料参数进行计算,并将计算出的底料的布料参数与预设底料的预设布料参数进行比较,根据比较结果的不同差值范围对底料的下料速度进行确定;在所述数码布料单元完成底料的数码布料时,所述中控单元根据底料的实际下料总量与底料的布料平整度判定底料的布料是否合格,当判定底料的布料不合格时,所述中控单元根据调整后的底料斗中粉料的预设平均粒径重新计算底料的布料参数进行重新布料;当所述中控单元判定底料的布料合格时,所述中控单元不对面料的下料进行调整;当所述中控单元判定底料的布料部分合格时,所述中控单元根据不平整处的距离差值对面料的下料速度进行调整。

6.进一步地,当所述数码布料单元进行数码布料时,所述中控单元根据接收到的设置在底料斗中的超声波装置检测的底料斗中的粉料的平均粒径和需要布料的底料总量对底料的布料参数进行确定,c=rd/rd0+qd/qd0其中,c表示底料的布料参数,rd表示底料斗中的粉料的平均粒径,rd0表示底料斗中粉料的预设平均粒径,qd表示需要布料的底料总量,qd0表示预设的底料总量。

7.进一步地,所述中控单元根据计算出的底料的布料参数与底料的预设布料参数进行比较,并根据比较结果对底料的下料速度进行初步确定,设定底料的预设布料参数为c0,设定底料的基础下料速度为v0,设定需要增加的底料下料速度为vj,则,若c≤c0时,则所述中控单元初步确定底料的下料速度为vd1,vd1=v0;若c>c0时,则所述中控单元初步确定底料的下料速度为vd1,vd1=v0+vj。

8.进一步地,当所述中控单元确定计算出的底料的布料参数大于底料的预设布料参数时,所述中控单元根据计算出的底料的布料参数与底料的预设布料参数的差值对需要增加的底料下料速度进行确定,设定底料的最大下料速度为vdmax,vdmax>0.2

×

v0,若0<c

‑

c0≤0.1

×

c0时,则所述中控单元确定需要增加的底料下料速度vj=0.05

×

v0;若0.1

×

c0<c

‑

c0≤0.2

×

c0时,则所述中控单元确定需要增加的底料下料速度vj=0.1

×

v0;若0.2

×

c0<c

‑

c0≤0.3

×

c0时,则所述中控单元确定需要增加的底料下料速度vj=0.15

×

v0;若c

‑

c0>0.3

×

c0时,则所述中控单元确定需要增加的底料下料速度vj=0.2

×

v0。

9.进一步地,当所述数码布料单元完成底料的布料时,所述中控单元根据底料的实际下料总量与需要布料的底料总量初步判定底料的布料是否合格,设定底料的下料量为qds1,设定底料的下料误差值为qc,若|qds1

‑

qd|≤qc时,则所述中控单元初步判定底料的布料合格;若|qds1

‑

qd|>qc时,则所述中控单元初步判定底料的布料不合格,并返回进行底料的重新布料。

10.进一步地,当所述中控单元初步判定底料的布料合格时,所述中控单元控制设置在数码布料单元上的平整度测试仪对布料后的底料平整度进行检测,并根据检测出的底料平整度对底料的布料是否合格进行判定,设定检测出的底料平整度为pds,设定第一预设底料平整度为pd1,设定第二预设底料平整度为pd2,pd1<pd2,若pds≤pd1时,则所述中控单元判定底料的布料不合格,并返回进行底料的重新布料;若pd1<pds≤pd2时,则所述中控单元判定底料的布料部分合格;若pds>pd2时,则所述中控单元判定底料的布料合格。

11.进一步地,当所述中控单元判定底料的布料合格时,所述中控单元不对面料的下料进行调整;当所述中控单元判定底料的布料部分合格时,所述中控单元接收设置在所述数码布料单元上的视觉检测器对布料后的底料的检测数据,并对应调整底料上的不平整位置的面料的下料速度,若检测到布料后的底料不平整位置为凹陷处时,则所述中控单元对应加快面料的下料速度;若检测到布料后的底料不平整位置为凸起处时,则所述中控单元对应减慢面料的下料速度。

12.进一步地,当所述中控单元加快面料的下料速度时,所述中控单元根据接收到的激光测距仪的检测距离与预设距离之间的差值对面料的下料速度进行调整,设定面料的初始下料速度为vm0,设定检测出的凹陷处的距离为has,设定预设距离为h0,设定面料的最大下料速度为vmmax,设定vmmax>1.3

×

vm0,则,若0<has

‑

h0≤h1时,则所述中控单元调整面料的下料速度为vm1,vm1=1.1

×

vm0;若h1<has

‑

h0≤h2时,则所述中控单元调整面料的下料速度为vm1,vm1=1.2

×

vm0;若has

‑

h0>h2时,则所述中控单元调整面料的下料速度为vm1,vm1=1.3

×

vm0。

13.进一步地,当所述中控单元减慢面料的下料速度时,所述中控单元根据接收到的激光测距仪的检测距离与预设距离之间的差值对面料的下料速度进行调整,设定检测出的凸起处的距离为hts,则,若0<h0

‑

hts≤h1时,则所述中控单元调整面料的下料速度为vm1,vm1=0.9

×

vm0;若h1<h0

‑

hts≤h2时,则所述中控单元调整面料的下料速度为vm1,vm1=0.8

×

vm0;若h0

‑

hts>h2时,则所述中控单元调整面料的下料速度为vm1,vm1=0.7

×

vm0;所述中控单元控制面料的下料速度在平整处时以vm0为下料速度,在不平整处以vm1为下料速度;当所述中控单元判定底料的布料不合格,并返回进行底料的重新布料时,所述中控单元将底料斗中粉料的预设平均粒径rd0调整为1.05

×

rd0,并以调整后的底料斗中粉料的预设平均粒径重新计算底料的布料参数,所述中控单元根据计算出的底料的布料参数重新进行底料的布料。

14.进一步地,一种基于数码布料的陶瓷制品生产方法,包括,

步骤s1,色粉制备单元将相应比例的岩板坯料的原料中加入色料,并按相应比例的水分通过喷雾塔喷雾造粉;步骤s2,数码布料单元将接收的所述色粉制备单元制备出的成型粉料根据不同的陶瓷制品的需求分别加入在底料斗和面料斗中,并根据预设图案进行底料和面料的数码布料;步骤s3,成型压机单元将经过数码布料后的底料和面料进行成型压机滚压成型;步骤s4,数码喷墨单元将压制成型并干燥后的磨坯进行表面图案的喷墨印花;步骤s5,数码喷釉单元将预先制备好的保护釉通过数码喷墨机对经过数码喷墨单元喷墨后的坯体进行数码喷釉;步骤s6,入窑高温单元将经过数码喷釉单元喷釉后的坯体进行入窑高温烧制;步骤s7,磨边刷抛单元将经过入窑高温单元处理后的坯体进行磨边刷抛,并将经过磨边刷抛后的合格产品入库,完成陶瓷制品的制备。

15.与现有技术相比,本发明的有益效果在于,本发明通过提供一种基于数码布料的陶瓷制品生产系统,通过数码布料单元根据底料斗中的粉料平均粒径和需要布料的底料总量计算底料的布料参数,并对底料的下料速度进行确定,所述中控单元再根据底料的布料总量和平整度调整面料的布料参数,以使面料的下料对底料进行补充和完善,在提高底料平整度的同时,坯体颜色及粒子与表面的花纹颜色及表面粒子完全匹配,以提高数码布料的布料效果和效率。

16.尤其,本发明通过底料斗中的粉料的平均粒径和需要布料的底料总量对底料的布料参数进行确定,通过粉料的平均粒径和需要布料的底料总量的设置,可以在保证布料平整的同时提高数码布料的布料效率,而且通过对不同粉料的平均粒径的不同对不同的底料斗中的底料进行不同速度的确定,以使不同粒径的粉料能够以预设的速度完成数码布料,从而提高所述数码布料的布料效率。

17.进一步地,本发明通过计算出的底料的布料参数与底料的预设布料参数的不同差值对底料的下料速度进行不同的确定,以使底料的下料速度与底料的粉料状态更加匹配,以使坯体颜色及粒子与表面的花纹颜色及表面粒子完全匹配,提高所述数码布料的布料效率。

18.尤其,本发明在底料布料完成时,首先通过对底料的下料量对底料的布料进行初步合格判定,当判定合格时,再根据布料后的底料平整度对底料进行进一步地合格判定,双层合格判定以避免出现平整度符合要求,但总体厚度偏小或偏大的情况发生,提高所述数码布料的布料效率。

19.进一步地,本发明通过对底料后的布料的合格性进行判定后,对不合格的返回进行底料的重新布料,并在重新布料时对底料斗中粉料的预设平均粒径进行调整,以调整后的底料斗中粉料的预设平均粒径重新计算底料的布料参数,使底料的下料速度相比上次慢,以提高所述数码布料的布料效率和合格率。

20.进一步地,本发明中判定布料后的底料的合格时,不对面料的下料进行调整,即不需要通过面料对底料进行补充和完善,只需要正常的进行面料的下料。若判定布料后的底料部分合格时,所述中控单元根据视觉检测器对布料后的底料的检测数据,并对应调整底料上的不平整位置的面料的下料速度,加快面料在凹陷处的下料速度,减慢面料在凸起处

的下料速度,通过面料的下料速度的调整,以弥补底料布料出现的细小误差,以使通过面料叠加后的整体更加平整,以使坯体颜色及粒子与表面的花纹颜色及表面粒子完全匹配,提高所述数码布料的布料效率和合格率。

附图说明

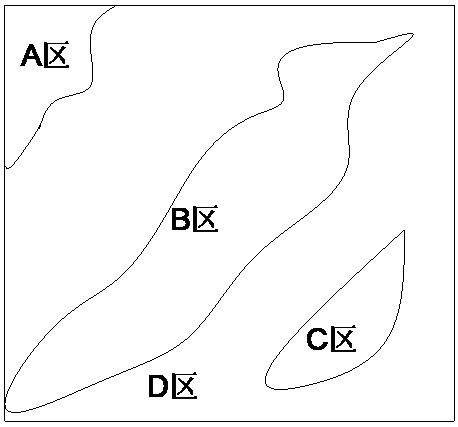

21.图1为本发明所述基于数码布料的陶瓷制品生产系统的结构示意图;图2为本发明所述基于数码布料的陶瓷制品生产系统的数码布料单元的结构示意图;图3为本发明所述基于数码布料的陶瓷制品生产系统的数码布料单元的另一视角结构示意图;图4为本发明所述基于数码布料的陶瓷制品生产系统的数码布料效果示意图;图5为本发明所述基于数码布料的陶瓷制品生产方法的流程示意图。

具体实施方式

22.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

23.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

24.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

26.请参阅图1所示,本发明提供了一种基于数码布料的陶瓷制品生产系统,包括,色粉制备单元1,其用以将相应比例的岩板坯料的原料中加入色料,并按相应比例的水分通过喷雾塔喷雾造粉;数码布料单元2,其用以将接收的所述色粉制备单元1制备出的成型粉料根据不同的陶瓷制品的需求分别加入在底料斗21和面料斗22中,并根据预设图案进行底料和面料的数码布料;成型压机单元3,其用以将经过数码布料后的底料和面料进行成型压机滚压成型;数码喷墨单元4,其用以将压制成型并干燥后的磨坯进行表面图案的喷墨印花;数码喷釉单元5,其用以将预先制备好的保护釉通过数码喷墨机对经过数码喷墨单元4喷墨后的坯体进行数码喷釉;入窑高温单元6,其用以将经过数码喷釉单元5喷釉后的坯体进行入窑高温烧制;磨边刷抛单元7,其用以将经过入窑高温单元6处理后的坯体进行磨边刷抛,并将经过磨边刷抛后的合格产品入库,完成陶瓷制品的制备;中控单元8,其分别与色粉制备单元1、数码布料单元2、成型压机单元3、数码喷墨单元4、数码喷釉单元5、入窑高温单元6、磨边刷抛单元7连接,用以对陶瓷制品的制备过程进行调整,所述中控单元8设置在色粉

制备单元1上。

27.具体而言,本发明实施例中,色粉制备单元1在对色粉进行制备的过程中,通过在岩板坯料的基础配方中加入一定量的色料,按一定比例的水分进行喷雾塔喷雾造粉。单色粉归类有:浅灰、中灰、中黑、深黑、红色。各色粉料与大颗粒料按不同比例混合均匀。成型粉料分为面料、底料,其中面料可以按照版面图形颜色划分2

‑

4种。

28.具体而言,本发明实施例中,单色粉料配比包括浅蓝、蓝灰、星空蓝、蓝斑点、d浅灰、d中黑、yb岩板中灰、d红色、yb岩板深黑。浅蓝粉料色料比例中基础方为a

‑

4,色料名称中钴蓝为0.2%,红色为0.09%,大板黑为0.07%。蓝灰粉料色料比例中基础方为a

‑

4,色料名称中钴蓝为0.13%,红色为0.04%,大板黑为0.05%。星空蓝粉料色料比例中基础方为a

‑

4,色料名称中钴蓝为0.55%,红色为0.22%,大板黑为0.1%。蓝斑点料色料比例中基础方为a

‑

4,色料名称中钴蓝为2%。d浅灰粉料色料比例中基础方为yb

‑

1,色料名称中钴蓝为0.43%,金沙红为0.22%。d中黑粉料色料比例中基础方为yb

‑

1,色料名称中大板黑为1.3%。yb岩板中灰粉料色料比例中基础方为yb

‑

1,色料名称中钴蓝为0.36%,金沙红为0.11%,红色为0.17%。d红色粉料色料比例中基础方为yb

‑

1,色料名称中金沙红为1.4%,包裹红为1.05%。yb岩板深黑粉料色料比例中基础方为yb

‑

1,色料名称中大板黑为3%。

29.请参阅图2

‑

3所示,其为数码布料单元2的结构示意图,通过设置的底料斗21和面料斗22分别进行数码布料,所述底料斗21和面料斗22的下方设置有输送机构23,所述底料斗21中设置有超声波装置25,用以对底料斗21中的粉料的平均粒径进行检测,所述输送机构23的尾端设置有分料机构28,通过所述分料机构28将粉料进行均匀的布料,以使底料能够平整地分布在传输机构24上,所述输送机构23的下底面设置有平整度测试仪26,所述输送机构23的尾端下方设置有激光测距仪27。

30.请参阅图4所示,其为基于数码布料的陶瓷制品生产系统的数码布料效果示意图,通过底料的布料完成底坯的布料,通过面料的布料完成斑点坯体的制备,关于面料的布料是通过在底料的基础上进行布料的,且根据不同的图案进行不同的面料的区域的布料,如将已经完成底料的布料的区域上进行区域的划分,分为a区,b区,c区和d区,完成不同区域不同面料的数码布料,通过数码布料单元的数码布料装置完成面料的制备,面料为含颗粒的粉料,根据预先设计的图案布施在底坯上,完成坯体的制备。

31.具体而言,本发明实施例中,数码布料单元2与色粉制备单元1连接,用以将接收的所述色粉制备单元1制备出的成型粉料根据不同的陶瓷制品的需求分别加入在底料斗21和面料斗22中,根据版面颜色将不同配比的色粉料与颗粒料混合,分类成几种面料及底料,再由ddd工位数码布料完成,该工位需预先设置编辑好布料图案,面料各个斗下料时能完成无缝对接,形成完整图案,面料斗22下料总量要严格控制,以免造成粉料布料厚度不均匀导致成型后砖坯致密度不一样。面料的用量占总量的3%左右,底料约占97%,用不同颜色搭配的色粉面料来呈现数码布料的图案,并在底料和面料配合一定比例的大颗粒料,形成逼真的3d石材质感。

32.具体而言,本发明实施例中,不同坯料的粉料的面料、底料及颗粒配比中,浅灰坯包括三种配比,其第一种配比比例为:yb岩板中灰为21%,d浅灰为1%,a

‑

3料为74.8%,红色为1%,sc2029为0.2%,sc7607为0.2%,sc3051为0.2%,sc3047为0.8%,grp46为0.3%,grp35为0.5%。第二种配比比例为:yb岩板中灰为26%,d浅灰为1%,a

‑

3料为70%,红色为1%,sc2029为

0.7%,sc3027为1%,fl1024为0.1%,grp35为0.2%。第三种配比比例为:yb岩板中灰为16%,d浅灰为1%,a

‑

3料为80%,红色为1%,sc3027为0.8%,sc3051为0.8%,sc7607为0.4%。

33.中灰坯包括三种配比,其第一种配比比例为:yb岩板中灰为30%,d浅灰为10%,d中黑为1%,红色为1%,a

‑

3料为39%,70度白为16.5%,sc2035为1%,sc7605为0.5%,sc2029为1%。其第二种配比比例为:yb岩板中灰为35%,d浅灰为12%,d中黑为1%,红色为1%,a

‑

3料为35.3%,70度白为13%,sc3027为0.5%,sc3051为0.2%,sc2029为0.3%,sc3047为1%,grp31为0.7%。其第三种配比比例为:yb岩板中灰为23%,d浅灰为8%,d中黑为1%,红色为1%,a

‑

3料为51%,70度白为14.5%,sc3027为0.6%,sc3051为0.6%,fl1017为0.3%。

34.深灰坯包括三种配比,其第一种配比比例为:yb岩板深黑为8%,d中黑为16%,d浅灰为56%,a

‑

3料为15.9%,红色为2%,sc7608为0.5%,sc3070为0.8%,sc3047为0.3%,grp35为0.5%。其第二种配比比例为:yb岩板深黑为10%,d中黑为21%,d浅灰为52%,a

‑

3料为13%,红色为2%,sc2029为0.7%,sc3070为0.5%,sc2031为0.3%,fl1024为0.2%,grp31为0.3%。其第三种配比比例为:yb岩板深黑为7%,d中黑为13%,d浅灰为52%,a

‑

3料为24%,红色为2%,fl1008为0.6%,sc3051为0.4%,sc2029为0.5%,fl1011为0.5%。

35.蓝坯包括四种配比,其第一种配比比例为:yb岩板中灰为25%,d浅灰为1%,a

‑

3料为70.2%,红色为1%,sc2029为0.3%,sc2035为1%,sc3047为0.5%,grp35为1%。其第二种配比比例为:yb岩板中灰为32%,d浅灰为11%,a

‑

3料为38.2%,d中黑为1%,wg

‑

6为15%,红色为1%,sc2035为0.2%,sc2031为0.3%,sc3047为1%,grp31为0.3%。其第三种配比比例为:蓝灰为66%,星空蓝为8%,蓝斑点为1%,wg

‑

6为23.2%,sc2035为1.3%,grp31为0.3%,grp46为0.2%。其第四种配比比例为:蓝灰为15%,浅蓝为48%,星空蓝为9%,蓝斑点为1%,wg

‑

6为25%,sc3027为0.5%,sc3051为0.5%,sc2029为0.5%,fl1011为0.3%,sc3047为0.2%。

36.具体而言,本发明实施例中,成型压机单元3,底料和面料根据提供的图案进行数码布料后,再由萨克米连续成型压机滚压成型,达到表面平整光滑,致密度高强度好的砖坯。

37.具体而言,本发明实施例中,数码喷墨单元4,压制成型后,经过干燥磨坯后,由希斯特姆数码喷墨机进行表面图案的喷墨印花,其中关键点是喷墨机图案与砖坯图案的对位一定要精准,如果两者图案偏离远会导致表面纹理与布料纹理错位而导致表面模糊不清。再者就是因为直接在坯上进行喷墨,所以对于坯体表面的清洁度一定要高,避免粉尘对喷墨图案的影响。

38.具体而言,本发明实施例中,数码喷釉单元5,首先根据所需的表面效果,进行釉料配方的选择,本次使用的是哑光原石保护釉,将釉粉加入连续球磨机,加入质量比约42%比例的水,根据釉浆性能的需要,加入0.35%羧甲基纤维素钠及0.2%三聚磷酸钠,保证釉浆的流动性和粘度,连续球磨约8

‑

10个小时,直至筛余达到0.1

‑

0.3为止。其次,对保护釉过筛除铁陈腐,为了保证釉料的纯净及喷釉性能,筛余达标之后,经过60目震动筛过筛除铁之后,放入釉缸陈腐搅拌约24小时。最后经过数码喷墨印花工序后,可以选择功能性数码保护釉,使用数码喷墨机进行喷制,全程达到全数码化无水釉。也可以根据想要的表面效果采用水釉保护釉,喷釉柜采用4支0.36mm喷嘴,釉浆比重控制在1.30

±

0.02 g/cm2,喷釉量为50g(釉盘规格33cmx66cm),施釉量过多会影响发色,喷釉压力约为6mpa,要求喷釉釉面光滑平整均匀,左右两边误差不超过2g。

39.具体而言,本发明实施例中,入窑高温单元6将经过保护釉工序后,入窑进行约1170℃高温烧制,全程约为120分钟。烧成温度如果过高会导致ddd颗粒粒子过度膨胀而导致砖面凹凸不平。

40.具体而言,本发明实施例中,磨边刷抛单元7,烧制后的产品,经过磨边刷抛之后,对表面效果进一步优化,会比刚出窑时表面更加柔和光滑,也能刷去表面凸起的杂质,刷抛过后打包入库。

41.具体而言,本发明实施例中,所述陶瓷制品生产系统中的数码布料单元2进行数码布料时,所述中控单元8根据底料斗21中的粉料平均粒径和需要布料的底料总量对底料的布料参数进行计算,并将计算出的底料的布料参数与预设底料的预设布料参数进行比较,根据比较结果的不同差值范围对底料的下料速度进行确定。

42.具体而言,本发明实施例中,当所述数码布料单元进行数码布料时,所述中控单元根据接收到的设置在底料斗中的超声波装置25检测的底料斗中的粉料的平均粒径和需要布料的底料总量对底料的布料参数进行确定,c=rd/rd0+qd/qd0其中,c表示底料的布料参数,rd表示底料斗中的粉料的平均粒径,rd0表示底料斗中粉料的预设平均粒径,qd表示需要布料的底料总量,qd0表示预设的底料总量。

43.具体而言,本发明实施例中,底料斗中的粉料的平均粒径rd为根据超声波装置25实际检测出的平均粒径,粉料的预设平均粒径rd0为预设值,本实施例中rd0取值为5目;需要布料的底料总量qd是根据需要布料的面积和需要布料的厚度计算出来的,预设的底料总量qd0为预设值,本实施例中qd0取值为1000g/m2,关于预设值可以根据需要布料的粉料的特征进行具体的设定,本发明并不限定具体的预设值的取值,以具体实施为准。

44.具体而言,本发明实施例中,超声波装置25可以是粒径检测仪,也可以是其他能够测出粉料的平均粒径的仪器,本发明并不限定具体的检测装置,只要能够检测出粉料的平均粒径的检测装置都是本发明的保护范围。本领域人员可以理解的是,粉料的平均粒径越大,下料速度会越慢,粉料的平均粒径越小,下料速度会越快,相应的为了减少布料时间,需要布料的底料总量越多,对应的下料速度越快,即当底料的布料参数越大时,对应的下料速度要越快,以使底料的下料速度与预设速度相匹配,实现更好的布料效果。

45.具体而言,本发明实施例中,所述中控单元根据计算出的底料的布料参数与底料的预设布料参数进行比较,并根据比较结果对底料的下料速度进行初步确定,设定底料的预设布料参数为c0,设定底料的基础下料速度为v0,设定需要增加的底料下料速度为vj,则,若c≤c0时,则所述中控单元初步确定底料的下料速度为vd1,vd1=v0;若c>c0时,则所述中控单元初步确定底料的下料速度为vd1,vd1=v0+vj。

46.具体而言,本发明实施例中底料的预设布料参数c0取值为2,底料的基础下料速度v0为底料的最大下料速度的一半,底料的最大下料速度以具体数码布料的装置为准。

47.具体而言,本发明实施例中,当所述中控单元确定计算出的底料的布料参数大于底料的预设布料参数时,所述中控单元根据计算出的底料的布料参数与底料的预设布料参数的差值对需要增加的底料下料速度进行确定,设定底料的最大下料速度为vdmax,vdmax>0.2

×

v0,

若0<c

‑

c0≤0.1

×

c0时,则所述中控单元确定需要增加的底料下料速度vj=0.05

×

v0;若0.1

×

c0<c

‑

c0≤0.2

×

c0时,则所述中控单元确定需要增加的底料下料速度vj=0.1

×

v0;若0.2

×

c0<c

‑

c0≤0.3

×

c0时,则所述中控单元确定需要增加的底料下料速度vj=0.15

×

v0;若c

‑

c0>0.3

×

c0时,则所述中控单元确定需要增加的底料下料速度vj=0.2

×

v0。

48.具体而言,本发明实施例中,在所述数码布料单元完成底料的数码布料时,所述中控单元根据底料的实际下料总量与底料的布料平整度判定底料的布料是否合格,当判定底料的布料不合格时,所述中控单元根据调整后的底料斗中粉料的预设平均粒径重新计算底料的布料参数进行重新布料;当所述中控单元判定底料的布料合格时,所述中控单元不对面料的下料进行调整;当所述中控单元判定底料的布料部分合格时,所述中控单元根据不平整处的距离差值对面料的下料速度进行调整。

49.具体而言,本发明实施例中,当所述数码布料单元完成底料的布料时,所述中控单元根据底料的实际下料总量与需要布料的底料总量初步判定底料的布料是否合格,设定底料的下料量为qds1,设定底料的下料误差值为qc,若|qds1

‑

qd|≤qc时,则所述中控单元初步判定底料的布料合格;若|qds1

‑

qd|>qc时,则所述中控单元初步判定底料的布料不合格,并返回进行底料的重新布料。

50.具体而言,本发明实施例中,底料的下料量可以通过重量传感器进行检测,也可以通过底料斗中的剩余底料量进行计算,以能够计算出底料的下料量为准。

51.具体而言,本发明实施例中,当所述中控单元初步判定底料的布料合格时,所述中控单元控制设置在数码布料单元上的平整度测试仪26对布料后的底料平整度进行检测,并根据检测出的底料平整度对底料的布料是否合格进行判定,设定检测出的底料平整度为pds,设定第一预设底料平整度为pd1,设定第二预设底料平整度为pd2,pd1<pd2,若pds≤pd1时,则所述中控单元判定底料的布料不合格,并返回进行底料的重新布料;若pd1<pds≤pd2时,则所述中控单元判定底料的布料部分合格;若pds>pd2时,则所述中控单元判定底料的布料合格。

52.具体而言,本发明实施例中,当底料的布料的不平整处未在面料的布料范围时,则所述中控单元直接判定底料的布料不合格,并返回进行底料的重新布料,本发明是通过对面料的下料速度的调整来弥补底料的布料后的细小不平整,以提高所述数码布料单元的布料效果。关于平整度的检测还可以通过激光检测,本发明并不限定具体的检测方法,以能够检测出底料的布料的平整度为准。

53.具体而言,本发明实施例中,当所述中控单元判定底料的布料合格时,所述中控单元不对面料的下料进行调整;当所述中控单元判定底料的布料部分合格时,所述中控单元接收设置在所述数码布料单元上的视觉检测器对布料后的底料的检测数据,并对应调整底料上的不平整位置的面料的下料速度,若检测到布料后的底料不平整位置为凹陷处时,则所述中控单元对应加快面料的下料速度;若检测到布料后的底料不平整位置为凸起处时,

则所述中控单元对应减慢面料的下料速度。

54.具体而言,本发明实施例中,当所述中控单元加快面料的下料速度时,所述中控单元根据接收到的激光测距仪27的检测距离与预设距离之间的差值对面料的下料速度进行调整,设定面料的初始下料速度为vm0,设定检测出的凹陷处的距离为has,设定预设距离为h0,设定面料的最大下料速度为vmmax,设定vmmax>1.3

×

vm0,则,若0<has

‑

h0≤h1时,则所述中控单元调整面料的下料速度为vm1,vm1=1.1

×

vm0;若h1<has

‑

h0≤h2时,则所述中控单元调整面料的下料速度为vm1,vm1=1.2

×

vm0;若has

‑

h0>h2时,则所述中控单元调整面料的下料速度为vm1,vm1=1.3

×

vm0。

55.具体而言,本发明实施例中,当所述中控单元减慢面料的下料速度时,所述中控单元根据接收到的激光测距仪27的检测距离与预设距离之间的差值对面料的下料速度进行调整,设定检测出的凸起处的距离为hts,则,若0<h0

‑

hts≤h1时,则所述中控单元调整面料的下料速度为vm1,vm1=0.9

×

vm0;若h1<h0

‑

hts≤h2时,则所述中控单元调整面料的下料速度为vm1,vm1=0.8

×

vm0;若h0

‑

hts>h2时,则所述中控单元调整面料的下料速度为vm1,vm1=0.7

×

vm0;所述中控单元控制面料的下料速度在平整处时以vm0为下料速度,在不平整处以vm1为下料速度。

56.具体而言,本发明实施例中,当所述中控单元判定底料的布料不合格,并返回进行底料的重新布料时,所述中控单元将底料斗中粉料的预设平均粒径rd0调整为1.05

×

rd0,并以调整后的底料斗中粉料的预设平均粒径重新计算底料的布料参数,所述中控单元根据计算出的底料的布料参数重新进行底料的布料。

57.请参阅图5所示,本发明还提供一种基于数码布料的陶瓷制品生产方法,包括,步骤s1,色粉制备单元将相应比例的岩板坯料的原料中加入色料,并按相应比例的水分通过喷雾塔喷雾造粉;步骤s2,数码布料单元将接收的所述色粉制备单元制备出的成型粉料根据不同的陶瓷制品的需求分别加入在底料斗和面料斗中,并根据预设图案进行底料和面料的数码布料;步骤s3,成型压机单元将经过数码布料后的底料和面料进行成型压机滚压成型;步骤s4,数码喷墨单元将压制成型并干燥后的磨坯进行表面图案的喷墨印花;步骤s5,数码喷釉单元将预先制备好的保护釉通过数码喷墨机对经过数码喷墨单元喷墨后的坯体进行数码喷釉;步骤s6,入窑高温单元将经过数码喷釉单元喷釉后的坯体进行入窑高温烧制;步骤s7,磨边刷抛单元将经过入窑高温单元处理后的坯体进行磨边刷抛,并将经过磨边刷抛后的合格产品入库,完成陶瓷制品的制备。

58.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:霍建荣;霍德炽;黄文锋;胡迅;姚雄文

- 技术所有人:佛山高明顺成陶瓷有限公司

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、赵老师:1. 金属材料表面改性技术 2. 超硬陶瓷材料制备与表面硬化 3. 规整纳米材料制备及应用研究

- 2、田老师:1: 建筑节能 绿色建筑能耗的模拟与检测(EnergyPlus);建筑碳排放和生命周期评价;城市微气候、建筑能耗与太阳能技术的相互影响;地理信息系统(GIS)和空间回归方法用于城市建筑能耗分析;不确定性、敏感性分析和机器学习方法应用于建筑能耗分析(R);贝叶斯方法用于城市和单体建筑能源分析 2: 过

- 3、穆老师:1.机械振动模拟与控制 2.建筑声环境模拟与控制 3.振动与声学测量

- 4、李老师:1.人工智能、机器人与机器视觉、 线性与非线性控制 2.新能源利用与优化、智能微电网

- 5、张老师:1.复杂产品系统创新设计 2.计算机辅助产品设计及制造 3.专利布局及规避策略等方面的研究

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....