用于保温结构一体化的管线穿墙装置及其制作、施工工艺的制作方法

1.本发明涉及一种管线穿墙装置,具体地说是一种用于保温结构一体化的管线穿墙装置及其制作、施工工艺。

背景技术:

2.超低能耗建筑的应用和推广是实现建筑碳达峰、碳中和的重要举措。目前推行超低能耗建筑保温结构一体化技术十分重要。然而,传统的施工工艺以及装置难以满足超低能耗建筑保温机构一体化的高气密性,无热桥,良好的保温、节能特性。

3.传统外墙洞口的开设过程中,外墙混凝土主体结构需要设置套管(或预留洞)并将管线穿设于贯穿孔内,管线与套管(或预留洞)间填充保温材料,随后在外墙主体结构内外侧粘贴防水隔汽膜/防水透汽膜,将管线与贯穿孔之间的空隙密封,后续在外墙外侧粘贴保温层,管线位置保温应裁切避开,最后进行保温外侧的抹灰饰面施工。基于传统的穿墙管施工方法和装置可以发现,穿墙管和套管均是分离的两个装置,而且存在施工工艺不连贯情况;为保证气密性,主体结构室内外侧仍然需要防水隔汽膜/防水透汽膜将管道周圈进行密封。

4.保温结构一体化构造一般由钢筋混凝土主体结构、保温层、混凝土防护层3部分构成,此体系要求室内侧的钢筋混凝土主体结构、中间的保温层、最外侧的混凝土防护层同时施工。若采用传统的套管装置及施工工艺,将导致外墙施工完成后,保温层、防护层的管线洞口需二次开凿,破坏了管线与防护层之间的防水密闭性,易导致开裂、渗水问题。套管与管线间的保温仅能在一侧填充,密实度无法保障。室外侧钢筋混凝土主体结构外表面的防水透汽膜无法粘贴,气密性措施无法实现。可见传统套管装置及施工工艺在建筑保温结构一体化体系中应用将导致工程施工难度大、设计指标无法实现、施工效果无法保障等问题。

技术实现要素:

5.本发明的目的就是提供一种用于保温结构一体化的管线穿墙装置及其制作、施工工艺,以解决现有传统套管装置及施工工艺在建筑保温结构一体化体系中应用会导致工程施工难度大、密实度无法保障的问题。

6.本发明是这样实现的:一种用于保温结构一体化的管线穿墙装置,包括主管线,在所述主管线的前端设置有第一环肋,在所述主管线的前部套接有套管,所述套管的前端和所述第一环肋相连接,在所述主管线的外壁上设置有第二环肋,所述第二环肋的位置和所述套管的后端相对应,在所述第二环肋和所述套管的后端之间设置有用于密封所述套管后端口的可活动扣盖,主管线、第一环肋、套管、第二环肋以及可活动扣盖之间形成填充空间,所述填充空间用于填充保温材料,在所述主线管的前后两端分别设置有可拆封堵盖。

7.进一步地,所述第一环肋和所述可活动扣盖的外圈直径大于所述套管外壁的直径,且在所述套管的外壁上设有第三环肋,在所述主管线后端外壁设有端部环肋。

8.进一步地,在所述第一环肋后端面上超过套管外壁的部分、所述可活动扣盖前端

面上超过套管外壁的部分、所述端部环肋的前端面以及所述第三环肋的两个端面上分别设有环形凹槽。

9.进一步地,在所述填充空间内设置有若干内环肋,所述内环肋的外圈和所述套管连接,所述内环肋的内圈和所述主管线连接,所述内环肋将所述填充空间分割为多段腔体,在所述内环肋上设有环肋通孔。

10.进一步地,所述主管线的前端为一段直径略大于其他部分的扩径管。

11.进一步地,所述可活动扣盖为圆环形,在所述可活动扣盖的前侧面设有环形的凸台部,在所述凸台部的外圈设有环形的卡槽,在所述凸台部前端面的外边缘设有斜面,所述可活动扣盖的内圈为梯形面;所述第二环肋的外圈为梯形面,在所述套管的后端内壁上设有环形的卡接凸起。

12.本发明还公开了一种管线穿墙装置的制作工艺,包括以下步骤:a.制作主管线,使主管线的长度和外墙构造的设计总厚度相同,在所述主管线的外壁设有第一环肋和第二环肋,所述第一环肋位于所述主管线的前端,所述第一环肋和所述第二环肋的间距等于外墙的钢筋混凝土墙体的厚度,所述主管线的前端为闭口形式,形成前端的封堵盖,并在前端的封堵盖上沿主管线内壁边缘制作环形切割线,形成前端的可拆封堵盖,在所述主管线的后端安装可拆封堵盖。

13.b.制作套管,使套管的长度等于外墙的钢筋混凝土墙体的厚度,且套管的直径大于主管线的外径同时小于第一环肋的最大直径,在套管的外壁上设有第三环肋。

14.c.制作可活动扣盖,使可活动扣盖为环形,可活动扣盖的内圈与第二环肋的外圈直径一致,可活动扣盖的前端面能够可拆卸安装在所述套管的后端。

15.d.将所述套管套接在所述主管线的前部,使套管的前端和所述第一环肋的后端面接触,并将接触面密封固定连接。

16.e.向所述套管与所述主管线之间形成的填充空间内填充保温材料。

17.f.将所述可活动扣盖套接在所述主管线上并扣合安装在所述套管后端和所述第二环肋之间。

18.进一步地,在所述第一环肋和所述第二环肋之间的主管线外壁上设有若干内环肋,所述内环肋将所述主管线和所述套管之间的填充空间分隔为多个腔体,在所述内环肋上开有环肋通孔;在填充保温材料时,先通过所述环肋通孔向前端的腔体内注入发泡型保温材料,然后在最后端的腔体内填充燃烧等级为a级的保温材料。

19.进一步地,在所述可活动扣盖的前侧面设有环形的凸台部,在所述凸台部的外圈设有环形的卡槽,在所述凸台部前端面的外边缘设有斜面,所述可活动扣盖的内圈为梯形面;所述第二环肋的外圈为梯形面,在所述套管的后端内壁上设有环形的卡接凸起。

20.本发明还公开了一种用于保温结构一体化的管线穿墙装置的施工工艺,包括以下步骤:a.对外墙的钢筋混凝土墙体部分进行钢筋绑扎,并将用于保温结构一体化的管线穿墙装置固定在主体结构的钢筋上。

21.b.在钢筋的外侧固定安装保温层及连接构件,用于保温结构一体化的管线穿墙装置的主管线的后部穿过保温层,保温层的内侧面和可活动扣盖的外端面接触,且保温层的厚度小于可活动扣盖与主管线后端之间的间距。

22.c.在外墙的两侧支设模板,并使两侧模板分别和主管线的两端相接触,外侧模板和保温层之间形成间隙。

23.d.在保温层与两侧模板之间的间隙内浇筑混凝土,待混凝土凝固后,拆除模板,形成带有用于保温结构一体化的管线穿墙装置的保温一体化墙体。

24.e.在进行室内管线安装时,先拆除前端的可拆封堵盖,将室内管线和用于保温结构一体化的管线穿墙装置的前端承插连接。

25.f.后端的可拆封堵盖保持原状,待进行室外管线安装时,再拆除后端的可拆封堵盖。

26.本发明的用于保温结构一体化的管线穿墙装置,适用于保温结构一体化外墙构造。套管通过第一环肋和主线管形成一体式结构,能够保证装置本身的密闭性,且在施工时只需一次安装即可,减少施工工艺步骤。套管部分用于安装在钢筋混凝土墙体内,通过套管和主管线之间的填充空间填充保温材料,以对主线管的前端部分进行隔热,保证管线穿墙装置的隔热性。在套管的后端通过可活动扣盖进行封堵,便于保温材料的填充以及隔热结构的形成。第一环肋、第三环肋、可活动扣盖以及端部环肋的结构利于管线穿墙装置固定在外墙结构上,且上面的环形凹槽能够和混凝土紧密接触,形成严密的密封面,减少了防水隔汽膜或防水透气膜的使用。

27.本发明的管线穿墙装置的制作工艺用于制作上述的用于保温结构一体化的管线穿墙装置,通过特殊的制作组装工艺,形成了一体化的管线穿墙装置,便于保温一体化外墙结构的施工。

28.本发明的用于保温结构一体化的管线穿墙装置的施工工艺,由于用于保温结构一体化的管线穿墙装置为预先加工好的一体化结构,与保温一体化外墙的尺寸相适应,在施工时,可以按照设计的穿线位置,直接将管线穿墙装置整体固定安装在钢筋混凝土墙体的钢筋上,然后在设计位置安装保温层,主管线穿过保温层,支设模板后便可进行混凝土的浇筑,形成内侧的钢筋混凝土墙体和外侧的自密实混凝土层,将保温层包覆在外墙结构内,使外墙结构一体成型。而套管和主线管之间的保温是在管线穿墙装置制作过程中完成的,不需后期单独进行施工,减少了施工步骤,且不需要破坏墙体,避免了二次开凿对外墙结构密闭性的影响。

29.本发明气密性好,无热桥,施工便捷、成本低,无需现场二次处理,能够有效解决传统预埋管在超低能耗建筑保温一体化结构施工中需要开设洞口造成的防护层渗漏,气密性不合格,二次施工难度大、施工成本高等问题,具有明显的经济效益和社会效益。

附图说明

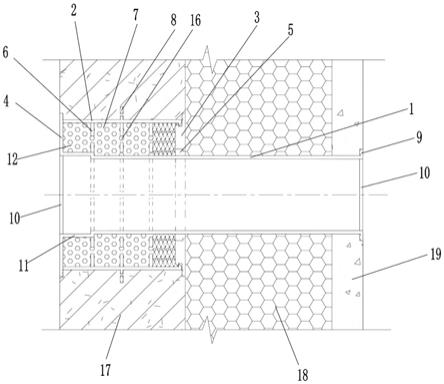

30.图1是发明的安装示意图。

31.图2是发明剖开套管后的立体图。

32.图中:1、主管线;2、套管;3、可活动扣盖;4、第一环肋;5、第二环肋;6、内环肋; 7、填充空间;8、第三环肋;9、端部环肋;10、可拆封堵盖;11、扩径管;12、保温材料;13、环形凹槽;14、卡接凸起;15、环形切割线;16、环肋通孔;17、钢筋混凝土墙体;18、保温层;19、自密实混凝土层;3

‑

1、凸台部;3

‑

2、卡槽;3

‑

3、斜面。

具体实施方式

33.如图1、图2所示,本发明的用于保温结构一体化的管线穿墙装置,包括主管线1,在主管线1的前端外壁设有第一环肋4,同时在主管线1的前端部分套接有套管2,套管2的前端和第一环肋4的后侧面之间密封连接。在主管线1的外壁上设有第二环肋5,第二环肋5的位置和套管2的后端相对应,在第二环肋5和套管2的后端之间设置有可活动扣盖3,可活动扣盖3扣合在第二环肋5和套管2的后端,将套管2的后端口密封。

34.主管线1、第一环肋4、套管2、第二环肋5以及可活动扣盖3之间形成填充空间7,填充空间7用于填充保温材料12。填充好保温材料12后,通过可活动扣盖3将填充空间7密封。

35.在主线管的前后两端分别设置有可拆封堵盖10。可拆封堵盖10和主管线1之间为不完全连接,可以采用切割出环形切割线15的形式,使可拆封堵盖10能够方便地从主管线1端部拆下,也可采用局部粘接或局部熔接的方式,使可拆封堵盖10的外圈断续的和主管线1连接,或者采用其他任何能够将可拆封堵盖10方便地从主管线1端部拆下且不破坏主管线1的连接方式。

36.其中,第一环肋4和可活动扣盖3的外圈直径大于套管2外壁的直径,且在套管2的外壁上设有第三环肋8,在主管线1后端外壁设有端部环肋9。第一环肋4和可活动扣盖3在外墙施工时嵌在钢筋混凝土墙体17的两个侧面上,而第三环肋8完全嵌入钢筋混凝土墙体17内,端部环肋9嵌入自密实混凝土层19的外侧面上,第一环肋4、可活动扣盖3和第三环肋8能够使用于保温结构一体化的管线穿墙装置稳定地固定在钢筋混凝土墙体17上,且形成密封面,端部环肋9使用于保温结构一体化的管线穿墙装置稳定地固定在自密实混凝土层19上,且形成密封面,提高管线穿墙装置与外墙结构的连接强度以及连接密封性。

37.在第一环肋4后端面上超过套管2外壁的部分、可活动扣盖3前端面上超过套管2外壁的部分、端部环肋9的前端面以及第三环肋8的两个端面上分别设有环形凹槽13。环形凹槽13能够和混凝土之间形成不规则的接触面,通过形成的凹凸结构进一步增加与混凝土接触面的密封性。

38.在填充空间7内设置有若干内环肋6,内环肋6的外圈和套管2连接,内环肋6的内圈和主管线1连接,内环肋6用于支撑外套管2,防止外套管2发生变形或移动,同时内环肋6将填充空间7分割为多段腔体,在不同的腔体内可以填充不同的保温材料12,为了能够向位于前端的腔体内填充保温材料12,在内环肋6上设有环肋通孔16。可以在最后端的腔体内填充燃烧等级为a级的保温材料12,一般可以选用岩棉,岩棉作为絮状物可以直接放置在最外端的腔体内,然后通过可活动扣盖3将后端口密封。而除了最后端的腔体,填充保温材料12比较困难,可以使用注射工具通过环肋通孔16向腔体内注射发泡型的保温材料12,比如发泡聚氨酯材料等。

39.主管线1的前端为一段直径略大于其他部分的扩径管11,在使用时扩径管11能够承插室内的管线,实现主管线1和室内管线的密封连接。

40.可活动扣盖3为圆环形,在可活动扣盖3的前侧面设有环形的凸台部3

‑

1,在凸台部3

‑

1的外圈设有环形的卡槽3

‑

2,在凸台部3

‑

1前端面的外边缘设有斜面3

‑

3,可活动扣盖3的内圈为梯形面。第二环肋5的外圈为梯形面,在套管2的后端内壁上设有环形的卡接凸起14。安装时,将可活动扣盖3向前端按压,卡接凸起14沿着斜面3

‑

3滑入卡槽3

‑

2内实现卡接,可活动扣盖3内圈的梯形面和第二环肋5外圈的梯形面紧密接触,形成密封。

41.用于保温结构一体化的管线穿墙装置适用于保温结构一体化外墙构造。套管2通过第一环肋4和主线管形成一体式结构,能够保证装置本身的密闭性,且在施工时只需一次安装即可,减少施工工艺步骤。

42.套管2部分用于安装在钢筋混凝土墙体17内,通过套管2和主管线1之间的填充空间7填充保温材料12,以对主线管的前端部分进行隔热,保证管线穿墙装置的隔热性。

43.在套管2的后端通过可活动扣盖3进行封堵,便于保温材料12的填充以及隔热结构的形成。第一环肋4、第三环肋8、可活动扣盖3以及端部环肋9的结构利于管线穿墙装置固定在外墙结构上,且上面的环形凹槽13能够和混凝土紧密接触,形成严密的密封面,减少了防水隔汽膜或防水透气膜的使用。

44.本发明的管线穿墙装置的制作工艺,包括以下步骤。

45.a.制作主管线1,使主管线1的长度和外墙构造的设计总厚度相同,在主管线1的外壁设有第一环肋4和第二环肋5,第一环肋4位于主管线1的前端,第一环肋4和第二环肋5的间距等于外墙的钢筋混凝土墙体17的厚度,主管线1的前端为闭口形式,形成前端的封堵盖,并在前端的封堵盖上沿主管线1内壁边缘制作环形切割线15,形成前端的可拆封堵盖10,在主管线1的后端安装可拆封堵盖10。

46.b.制作套管2,使套管2的长度等于外墙的钢筋混凝土墙体17的厚度,且套管2的直径大于主管线1的外径同时小于第一环肋4的最大直径,在套管2的外壁上设有第三环肋8。

47.c.制作可活动扣盖3,使可活动扣盖3为环形,可活动扣盖3的内圈与第二环肋5的外圈直径一致,可活动扣盖3的前端面能够可拆卸安装在套管2的后端。

48.d.将套管2套接在主管线1的前端,使套管2的前端和第一环肋4的后端面接触,并将接触面密封固定连接。

49.e.向套管2与主管线1之间形成的填充空间7内填充保温材料12。

50.f.将可活动扣盖3套接在主管线1上并扣合安装在套管2后端和第二环肋5之间。

51.其中,第一环肋4、第二环肋5、端部环肋9以及内环肋6和主管线1是一体成型的,前端的可拆封堵盖10也是和主管线1一体成型的,而套管2和第三环肋8是一体成型的。

52.在第一环肋4和第二环肋5之间的主管线1外壁上设有若干内环肋6,内环肋6将主管线1和套管2之间的填充空间7分隔为多个腔体,在内环肋6上开有环肋通孔16。内环肋6至少有一个,内环肋6能够支撑套管2,防止套管2的形变和位移,同时,通过内环肋6将填充空间7分为至少两个腔体,靠近前端的腔体用于填充普通的保温材料12,而靠近后端的腔体用于填充具有高燃烧等级的保温材料12,以实现管线穿墙装置的防火性能。

53.在填充保温材料12时,先使用工具通过环肋通孔16向前端的腔体内注入发泡型保温材料12,然后在最后端的腔体内填充燃烧等级为a级的保温材料12。发泡型保温材料12可以选用发泡聚氨酯材料,燃烧等级为a级的保温材料12可以选用岩棉。

54.在可活动扣盖3的前侧面设有环形的凸台部3

‑

1,在凸台部3

‑

1的外圈设有环形的卡槽3

‑

2,在凸台部3

‑

1前端面的外边缘设有斜面3

‑

3,可活动扣盖3的内圈为梯形面;第二环肋5的外圈为梯形面,在套管2的后端内壁上设有环形的卡接凸起14。

55.主管线1、套管2以及可活动扣盖3为用于保温结构一体化的管线穿墙装置的三个部件,可以单独制作,制作工艺可以选用浇铸成型、注塑成型等工艺,材料一般为聚合物、塑料等。得到的主线管和套管2通过粘接或熔接的方式连接,可活动扣盖3通过卡接的方式连

接,能够快速便捷的组装成管线穿墙装置。

56.本发明的管线穿墙装置的制作工艺用于制作上述的用于保温结构一体化的管线穿墙装置,通过特殊的制作组装工艺,形成了一体化的管线穿墙装置,便于保温一体化外墙结构的施工。

57.本发明的用于保温结构一体化的管线穿墙装置的施工工艺,包括以下步骤。

58.a.对外墙的钢筋混凝土墙体17部分进行钢筋绑扎,并将用于保温结构一体化的管线穿墙装置固定在主体结构的钢筋上。

59.b.在钢筋的外侧固定安装保温层18及连接构件,用于保温结构一体化的管线穿墙装置的主管线1的后部穿过保温层18,保温层18的内侧面和可活动扣盖3的外端面接触,且保温层18的厚度小于可活动扣盖3与主管线1后端之间的间距。

60.c.在外墙的两侧支设模板,并使两侧模板分别和主管线1的两端相接触,外侧模板和外墙保温层18之间形成间隙。

61.d.在保温层18与两侧模板之间的间隙内浇筑混凝土,待混凝土凝固后,拆除模板,形成带有用于保温结构一体化的管线穿墙装置的保温一体化墙体。

62.e.在进行室内管线安装时,先拆除前端的可拆封堵盖10,将室内管线和用于保温结构一体化的管线穿墙装置的前端承插连接。

63.f.后端的可拆封堵盖10保持原状,待进行室外管线安装时,再拆除后端的可拆封堵盖10。

64.保温结构一体化外墙要求钢筋混凝土墙体17和外侧的自密实混凝土层19同时浇筑,无法预留穿墙管的位置,只能后期开孔安装,这就对外墙结构造成了破坏,同时难以保证套管2和墙体之间的密闭性,且钢筋混凝土墙体17和保温层18的接触面位于墙体的内部,难以进行防水膜的施工。

65.本发明的施工工艺由于采用用于保温结构一体化的管线穿墙装置,该装置为预先加工好的一体化结构,与保温一体化外墙的尺寸相适应,在施工时,可以按照设计的穿线位置,直接将管线穿墙装置整体固定安装在钢筋混凝土墙体17的钢筋上,然后在设计位置安装保温层18,主管线1穿过保温层18,支设模板后便可进行混凝土的浇筑,形成内侧的钢筋混凝土墙体17和外侧的自密实混凝土层19,将保温层18包覆在外墙结构内,使外墙结构一体成型。同时钢筋混凝土墙体17浇筑的混凝土也和套管2的外面紧密接触,形成密封面。而套管2和主线管之间的保温是在管线穿墙装置制作过程中完成的,不需后期单独进行施工,管线穿墙装置也不需要后期开孔安装,且由于不需要施工防水透气膜和防水隔汽膜,减少了施工步骤与施工难度,且不需要破坏墙体,避免了二次开凿对外墙结构密闭性的影响。

66.本发明气密性好,无热桥,施工便捷、成本低,无需现场二次处理,能够有效解决传统预埋管在超低能耗建筑保温一体化结构施工中需要开设洞口造成的防护层渗漏,气密性不合格,二次施工难度大、施工成本高等问题,具有明显的经济效益和社会效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1