分体式组合石英坩埚模具的制作方法

1.本发明涉及坩埚模具技术领域,特别是一种分体式组合石英坩埚模具。

背景技术:

2.随着国家碳中和的发展达标要求,太阳能日趋发展进步,太阳能有着独特的优势。随着太阳能的发展,单晶太阳能技术发展尤为迅猛,占有主导地位,太阳能单晶产量性价比也有很大的提高,单晶硅坩埚90年代10几英寸,至今到36-40多英寸,随着单晶硅坩埚尺寸逐步变大,对单晶硅坩埚生产模具课题也逐渐显现出来。

3.起初单晶硅石英坩埚模具用的材料是石墨,石墨模具成本大,高温下有氧化脱落污染高纯石英砂,但是产生的高纯石英砂被污染后还要进行每吨8000元左右的提纯处理,石墨坩埚模具成本高、污染也大;后来采用全属做为大尺寸单晶硅石英坩埚模具,但是这种模具成本也较大,且高温下容易变型,同样高温下会与高纯石英砂反应污染,被污染的高纯石英砂提纯处理更不容易提纯,并且模具很重、操作很不方便,以上两种模具均存在成本高、性价比低、被污染的高纯石英砂都要进行每吨8000元左右的提纯、给环境污染也增加很多。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术的不足,提供一种热震性好、无污染的分体式组合石英坩埚模具。

5.本发明所要解决的技术问题是通过以下的技术方案来实现的。本发明是一种分体式组合石英坩埚模具,包括由若干高纯石英陶瓷件组合码砌而成的内壳,在内壳外套装有水冷却循环套,在水冷却循环套与内壳外壁之间留有抽气间隙,在高纯石英陶瓷件上均开设有与抽气间隙连通的抽真空孔,在水冷却循环套的底部固定连通有与抽气间隙连通的抽真空管道。

6.本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,对于以上所述的分体式组合石英坩埚模具,在内壳的底部固定安装有若干支撑腿,在水冷却循环套的底部焊接有与支撑腿配合的支撑管,支撑管的一端延伸至抽气间隙内,支撑管的另一端延伸至水冷却循环套的外侧、并旋装有密封螺栓,在支撑管内还安装有与支撑腿配合的支撑弹簧。

7.本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,对于以上所述的分体式组合石英坩埚模具,所述内壳包括底部的盘状件、中部的筒状件和顶部的环状件,盘状件为采用高纯石英陶瓷件制成的整体式结构,筒状件、环状件均为采用高纯石英陶瓷件组合码砌而成的分瓣式结构。

8.本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,对于以上所述的分体式组合石英坩埚模具,在盘状件和筒状件的顶部均设置有凸棱,在筒状件和环状件的底部均设置有凹槽,在组成筒状件的高纯石英陶瓷件和组成环状件的高纯石英陶瓷

件的一侧均设置有凸棱,在组成筒状件的高纯石英陶瓷件和组成环状件的高纯石英陶瓷件的另一侧均设置有凹槽。

9.本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,对于以上所述的分体式组合石英坩埚模具,所述抽真空孔呈圆锥状,抽真空孔较小的一端设置在靠近抽气间隙的一侧。

10.本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,对于以上所述的分体式组合石英坩埚模具,在抽真空孔内均填塞有石英棉或者石英陶瓷滤芯。

11.本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,对于以上所述的分体式组合石英坩埚模具,所述高纯石英陶瓷件的孔隙率为5-15,抽气间隙的上部宽度为30mm-50mm,抽气间隙的底部宽度为100mm-150mm。

12.本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,对于以上所述的分体式组合石英坩埚模具,所述高纯石英陶瓷件以高纯二氧化硅为主原料,在成型制作时添加有骨料。

13.本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,对于以上所述的分体式组合石英坩埚模具,所述骨料为碳纤维、石英纤维或氧化铝纤维中的任意一种或几种的组合。

14.本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,对于以上所述的分体式组合石英坩埚模具,实际制作时,根据内壳的直径大小定制高纯二氧化硅,根据内壳的壁厚确定骨料的添加量,高纯二氧化硅采用60-100目、100-200目、200-300目的高纯二氧化硅进行粒度级配而成,骨料的添加量为高纯二氧化硅的1-10%。

15.与现有技术相比,本发明提供的模具采用分体式结构,由若干高纯石英陶瓷件组合码砌成,具有耐温高、膨胀系数小、热震性好、隔热、保温性能好的优点,并且,高纯石英陶瓷件采用高纯二氧化硅制成,与坩埚原料用的高纯石英砂接触无污染,每只模具使用周期长,有效降低了坩埚的生产成本。

附图说明

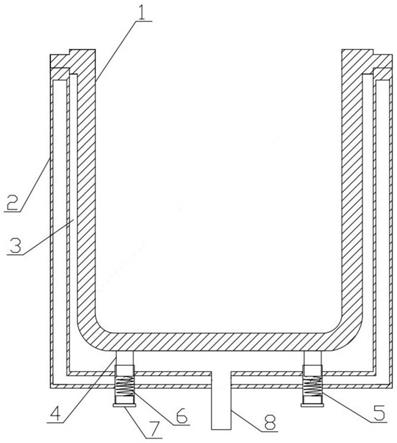

16.图1为本发明的一种结构示意图;图2为本发明内壳的结构示意图;图3为本发明盘形件的结构示意图;图4为本发明筒状件的结构示意图;图5为本发明环状件的结构示意图。

具体实施方式

17.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.参照图1至图5,一种分体式组合石英坩埚模具,包括由若干高纯石英陶瓷件组合码砌而成的内壳1,在内壳1外套装有水冷却循环套2,在水冷却循环套2与内壳1外壁之间留

有抽气间隙3,在高纯石英陶瓷件上均开设有与抽气间隙3连通的抽真空孔9,在水冷却循环套2的底部固定连通有与抽气间隙3连通的抽真空管道8。内壳1用于盛装石英坩埚生产用于的高纯石英砂,在随着水冷却循环套2转动时使高纯石英砂离心热熔得到石英坩埚,内壳1的形状与石英坩埚的形状一致;内壳1由高纯石英陶瓷件组合码砌而成,能够缓解高温下的膨胀形变,不易变形;水冷却循环套2用于与内壳1配合,既方便带动内壳1转动,又能够在与内壳1之间形成抽气间隙3,利用抽真空孔9使得内壳1内的高纯石英砂吸附到内壳1的内壁上,从而热熔形成石英坩埚,同时,还可循环通入冷却水,进行冷却降温处理;在内壳1和水冷却循环套2的顶部均设置有固定孔,便于利用固定螺栓将内壳1和水冷却循环套2进行固定连接;为了避免内壳1内的石英砂从抽真空孔9处进入到抽气间隙3内,在抽真空孔9内均填塞有石英棉或者石英陶瓷滤芯等透气材料,既能够对石英砂进行阻挡,又不影响抽真空处理;实际应用时,还可以将抽真空孔9设计呈圆锥状,抽真空孔9较小的一端设置在靠近抽气间隙3的一侧,使得抽真空孔9具有一定的锥度,使得石英棉或者石英陶瓷滤芯等透气材料不易被从抽真空处吸出,保证牢靠性。

19.在内壳1的底部固定安装有若干支撑腿4,在水冷却循环套2的底部焊接有与支撑腿4配合的支撑管5,支撑管5的一端延伸至抽气间隙3内,支撑管5的另一端延伸至水冷却循环套2的外侧、并旋装有密封螺栓7,在支撑管5内还安装有与支撑腿4配合的支撑弹簧6。在内壳1放置到水冷却循环套2内时,支撑腿4插入到支撑管5内,支撑弹簧6对支撑腿4进行顶紧固定,实现内壳1的稳定安装,同时在后续内壳1受热膨胀时,支撑弹簧6还能够起到一定的缓冲作用;密封螺栓7上还套装有密封垫片,用于对支撑管5进行密封,同时还可以通过设置密封螺栓7长度来调整支撑弹簧6对支撑腿4的弹力大小,以更好的实现内壳1的安装固定;实际应用时,在支撑弹簧6与密封螺栓7之间的支撑管5内还可设置圆柱状的导向隔离块,既便于密封螺栓7对支撑弹簧6进行顶撑,也能够在支撑管5内起到隔离作用,避免密封螺栓7与支撑弹簧6直接接触,尽可能避免密封螺栓7受高温而变形损坏;优选的,导向隔离块采用石墨材料制成;所述内壳1包括底部的盘状件10、中部的筒状件12和顶部的环状件14,盘状件10为采用高纯石英陶瓷件制成的整体式结构,筒状件12、环状件14均为采用高纯石英陶瓷件组合码砌而成的分瓣式结构。支撑腿4设置在盘状件10的底部,数量为3-4个,沿盘状件10的周向均匀分布,筒状件12、环状件14均为分瓣式结构,可分设成3-4瓣,方便替换和维修,在某一瓣高纯石英陶瓷件发生损坏时,只需换该处的高纯石英陶瓷件,不需要整体更换,有利于降低成本;为了提高盘状件10、筒状件12和环状件14连接安装的可靠性,在盘状件10和筒状件12的顶部均设置有凸棱11,在筒状件12和环状件14的底部均设置有凹槽13,在组成筒状件12的高纯石英陶瓷件和组成环状件14的高纯石英陶瓷件的一侧均设置有凸棱11,在组成筒状件12的高纯石英陶瓷件和组成环状件14的高纯石英陶瓷件的另一侧均设置有凹槽13,在内壳1组合时,能够各个凸棱11、凹槽13配合即可实现盘状件10、筒状件12和环状件14码砌,形成一个整体的内壳1;

优选的,内壳1上的固定孔设置在环状件14上;所述高纯石英陶瓷件的孔隙率为5-15,抽气间隙3的上部宽度为30mm-50mm,抽气间隙3的底部宽度为100mm-150mm,抽真空孔9的一端直径为10-30mm,另一端直径为3-10mm,实际制作时,根据坩埚模具直径大小确定高纯石英陶瓷件的孔隙率和抽真空孔9的孔径大小。

20.所述高纯石英陶瓷件以高纯二氧化硅为主原料,在成型制作时添加有骨料,所述骨料为碳纤维、石英纤维或氧化铝纤维中的任意一种或几种的组合,实际制作时,根据内壳1的直径大小定制高纯二氧化硅,根据内壳1的壁厚确定骨料的添加量,高纯石英陶瓷件采用的高纯二氧化硅为利用60-100目、100-200目、200-300目的高纯二氧化硅进行粒度级配而成,骨料的添加量为高纯二氧化硅的1-10%;当然,在具体应用时,也可以不添加骨料,通过调整高纯石英陶瓷件的孔隙率来调整内壳1的耐温、热震性、膨胀系数等参数。

21.使用时,先将内壳1放置到水冷却循环套2内,将组成内壳1的高纯石英陶瓷件一侧组合码砌好,并利用固定孔、支撑管5将高纯石英陶瓷件进行固定,接着,将组装好的内壳1和水冷却循环套2放置到外部转动装置上,并向内壳1内放入石英坩埚生产用的石英砂,然后对石英砂进行电弧热熔,同时转动水冷却循环套2,并利用抽真空管道8对抽气间隙3进行轴真空处理,使得石英砂紧贴到内壳1的内壁上,热熔形成石英坩埚;后续可以利用水冷却循环套2循环通入冷却水,对石英坩埚进行冷却处理;同时,由于抽气间隙3被抽成真空腔,保温性能好,由于电弧石英坩埚的热场是由内向外释放,所以可以起到温度外泄的作用,也给模具外侧水冷降低了一些温度;高纯石英陶瓷件采用高纯二氧化硅制成,在高温下与石英坩埚生产用的石英砂接触无污染,同时,内壳1为分体式结构,不仅膨胀系数小,在高温下不易变形,能够重复多次使用,而且某一部分损坏,只需更换该部分,不需要进行整体更换,成本低,有利于降低石英坩埚的生产成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1