一种模块拼装挂板幕墙的施工方法与流程

1.本发明属于幕墙挂板施工技术领域,具体涉及一种模块拼装挂板幕墙的施工方法。

背景技术:

2.一直以来外幕墙施工方法是先安装龙骨,再进行逐块安装,由于外墙龙骨、构件等安装属于高空作业,具有施工难、危险性等特点。

3.目前研发创新的一种新型外墙装饰材料-pc结构外墙装饰挂板体系,是采用清水混凝土挂板,将外幕墙划分为若干标准单元,运用bim技术在计算机上先进行3d数字设计、采用pc预制工艺模块化预拼装,根据数字设计、模块化单元,划分单元图纸尺寸,分段将钢龙骨、保温材料和挂板统一预制,形成单元钢龙骨挂板构件,并在预制挂板构件龙骨上相应位置安装带卡槽的连接件,安装时将预先制作好的钢龙骨挂板构件吊起运至安装位置,并对构件垂直度、平整度进行调整,焊接卡槽连接件,构件安装完成后再对构件分格缝进行填嵌处理和注胶。

4.

技术实现要素:

5.为解决上述问题,本发明的目的在于一种模块拼装挂板幕墙的施工方法。

6.为达到上述目的,提出以下技术方案:一种模块拼装挂板幕墙的施工方法,包括如下步骤:1)数字化设计:根据建筑图纸进行外墙的装饰单元划分,再对单元进行标准构件数字化分解,利用bim技术对数字化分解构件进行碰撞检查、虚拟施工验证;2)构件预制:根据数字化设计图纸进行连接件和钢牛腿的制作,连接件包括第一可调节连接件和第二可调节连接件,第一可调节连接件用于调节上挂板的垂直距离并固定,第二可调节连接件用于调节下挂板与外墙的水平距离与固定位置,第一可调节连接件为可调节支撑螺栓;3)测量放线:对主体结构水平位置和垂直度进行偏差测量,纠偏后复测校核,确定挂板的位置后进行放线,定出钢牛腿安装位置和标高;4)钢牛腿安装:安装验收预埋件后,二次放线确定钢牛腿的位置,焊接钢牛腿;5)连接件的安装:挂板的下端向内设有通长凸起块,预先将可调节支撑螺栓的一端与通长凸起块螺纹连接,将第二可调节连接件与钢牛腿预连接;6)挂板就位:挂板进场验收合格后,用塔吊将挂板从堆放区吊运到挂板安装区正上方,待挂板摆幅平稳后缓缓下落到安装位置,即手动葫芦的正下方,挂板下落过程中,吊装操作工通过缆风绳或牵引绳做好挂板下落导向工作,避免与脚手架、主体结构发生碰撞,到达安装位置后,立即通过缆风绳或牵引绳调整挂板方向和位置,让挂板靠近手动葫芦,将手动葫芦吊钩安装到吊装索具上,收紧葫芦链条直至挂板重量全部转接到葫芦上,此时脱

开塔吊吊钩,在就位过程中,需要有安全提示,吊装过程应做好安全警戒线标志,工作人员必须规范的佩戴安全带和安全帽。作业区必须有安全人员监视;7)初步固定:先使下挂板接近安装位置,调整下挂板的固定位置后,将其与第二可调节连接件连接,并通过调节第二可调节连接件和手动葫芦进行微调,挂板(1)通过牵引绳固定,然后微调,根据工程设计要求进一步调整第二可调节连接件与钢牛腿的水平距离,并进行初步固定,使上挂板接近安装位置,调整上挂板与下挂板的连接位置,然后将上挂板的可调节支撑螺栓的螺帽固定在钢牛腿上,通过调节可调节支撑螺栓调节垂直距离;8)逐层验收和嵌缝:松开手动葫芦,脱钩,再次检查挂板的垂直度、水平位移和上挂板与下挂板的接缝高低差,并通过吸盘工具进行上下左右移动,直至符合要求后拧紧各连接件的连接螺栓,挂板安装完成,清理板缝,然后进行的发泡聚乙烯棒填塞工作;9)饰面处理与成品保护:对挂板外进行饰面防腐处理和塑料薄膜覆盖保护。

7.进一步地,所述的第二可调节连接件为l型钢板,钢板的两侧面上都开设有长条孔,l型钢板与钢牛腿位于同一水平面上,长条孔的开设方向平行,实现下挂板的前后和左右的调节。

8.进一步地,所述的第二可调节连接件为l型钢板,钢板的两侧面上都开设有长条孔,l型钢板与钢牛腿位于同一垂直面上,长条孔的开设方向垂直,实现下挂板的前后和左右的调节。

9.进一步地,可调节支撑螺栓上套设有螺母,螺母位于钢牛腿与通长凸起块之间,螺母用于进一步支撑上挂板。

10.进一步地,预埋件安装入外墙内,钢牛腿的一端与预埋件连接。

11.进一步地,当可调节支撑螺栓正好位于用于连接第二可调节连接件的钢牛腿上方时,可调节支撑螺栓的螺帽固定在同一钢牛腿上;当可调节支撑螺栓与连接第二可调节连接件的钢牛腿位置交错时,在外墙上固定连接另一钢牛腿,用于固定可调节支撑螺栓的螺帽。

12.进一步地,所述的上挂板与下挂板之间的预留变形缝宽度为18-22mm,变形缝预留用于挂板的冷胀冷缩。

13.进一步地,所述钢牛腿为长条形单牛腿、多层叠加式牛腿或十字牛腿,以便适用于不同的挂板安装情况。

14.本发明的有益效果在于:1)构件统一在地面堆场进行数字设计、模块化加工预制,且采用可调节件,可进行上下左右前后的调节,尺寸和质量容易控制,减小了高空作业等各因素造成的施工误差;2)预埋件提前预埋,安装时仅需要进行螺栓套接固定,且安装时垂直度、平整度可随时进行调节,保证了工程质量;3)构件地面预制后高空吊装,降低了工人高空作业的难度和危险性,保证了工程的施工安全;4)采用第一可调节连接件连接上挂板,上挂板与下挂板之间可以不需要另外的部件进行连接,上挂板可以拆卸;5)具有经久、实用、美观、操作简单、便于施工,可拼挂各种图案的特点。

附图说明

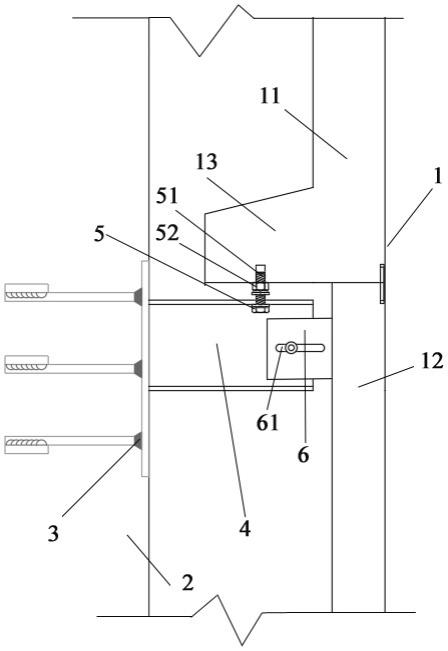

15.图1为本发明实施例1中的第二可调节连接件的剖视图;图2为本发明实施例1中的第二可调节连接件的装配示意图;图3为本发明实施例2中的第二可调节连接件的剖视图;图4为本发明实施例2中的第二可调节连接件的装配示意图;图5为本发明钢牛腿为长条单腿的装配示意图;图6为本发明钢牛腿为多层叠加式牛腿的装配示意图;图7为本发明中钢牛腿为十字牛腿的结构示意图。

16.图中:1、挂板;11、上挂板;12、下挂板;13、通长凸起块;2、外墙;3、预埋件;4、钢牛腿;5、第一可调节连接件;51、可调节支撑螺栓;52、螺母;6、第二可调节连接件;61、长条孔。

具体实施方式

17.下面结合说明书附图和实施例对本发明做出进一步地说明,但本发明的保护范围并不仅限于此。

18.一种模块拼装挂板幕墙的施工方法,包括如下步骤:1)数字化设计:根据建筑图纸进行外墙2的装饰单元划分,再对单元进行标准构件数字化分解,利用bim技术对数字化分解构件进行碰撞检查、虚拟施工验证;2)构件预制:根据数字化设计图纸进行连接件和钢牛腿4的制作,连接件包括第一可调节连接件5和第二可调节连接件6,第一可调节连接件5用于调节上挂板11的垂直距离并固定,第二可调节连接件6用于调节下挂板12与外墙2的水平距离与固定位置,第一可调节连接件5为可调节支撑螺栓51;3)测量放线:对主体结构水平位置和垂直度进行偏差测量,纠偏后复测校核,确定挂板1的位置后进行放线,定出钢牛腿4安装位置和标高;4)钢牛腿4安装:安装验收预埋件3后,二次放线确定钢牛腿4的位置,焊接钢牛腿4;5)连接件的安装:挂板1的下端向内设有通长凸起块13,预先将可调节支撑螺栓51的一端与通长凸起块13螺纹连接,将第二可调节连接件6与钢牛腿4预连接;6)挂板1就位:挂板1进场验收合格后,用塔吊将挂板1从堆放区吊运到挂板1安装区正上方,待挂板1摆幅平稳后缓缓下落到安装位置,即手动葫芦的正下方,挂板1下落过程中,吊装操作工通过缆风绳或牵引绳做好挂板1下落导向工作,避免与脚手架、主体结构发生碰撞,到达安装位置后,立即通过缆风绳或牵引绳调整挂板1方向和位置,让挂板1靠近手动葫芦,将手动葫芦吊钩安装到吊装索具上,收紧葫芦链条直至挂板1重量全部转接到葫芦上,此时脱开塔吊吊钩;7)初步固定:先使下挂板12接近安装位置,调整下挂板12的固定位置后,将其与第二可调节连接件6连接,并通过调节第二可调节连接件6和手动葫芦进行微调,根据工程设计要求进一步调整第二可调节连接件6与钢牛腿4的水平距离,并进行初步固定,使上挂板11接近安装位置,调整上挂板11与下挂板12的连接位置,然后将上挂板11的可调节支撑螺栓51的螺帽固定在钢牛腿4上,通过调节可调节支撑螺栓51来调节垂直距离;8)逐层验收和嵌缝:松开手动葫芦,脱钩,再次检查挂板1的垂直度、水平位移和上

挂板11与下挂板12的接缝高低差,直至符合要求后拧紧各连接件的连接螺栓,挂板1安装完成,清理板缝,然后进行的发泡聚乙烯棒填塞工作;9)饰面处理与成品保护:对挂板1外进行饰面防腐处理和塑料薄膜覆盖保护。

19.可调节支撑螺栓51上套设有螺母52,螺母52位于钢牛腿4与通长凸起块13之间,预埋件3安装入外墙2内,钢牛腿4的一端与预埋件3连接,上挂板11与下挂板12之间的预留变形缝宽度为18-22mm。

20.实施例1如图1和图2所示,第二可调节连接件6为l型钢板,钢板的两侧面上都开设有长条孔61,l型钢板与钢牛腿4位于同一水平面上,长条孔61的开设方向平行。

21.实施例2如图3和图4所示,第二可调节连接件6为l型钢板,钢板的两侧面上都开设有长条孔61,l型钢板与钢牛腿4位于同一垂直面上,长条孔61的开设方向垂直。

22.如图5所示,为钢牛腿4为长条形单牛腿的另一种安装方式,用于接近建筑底部时挂板1处的连接;如图6所示,为钢牛腿4为多层叠加式牛腿,用于预埋件3的位置与上挂板11的位置距离相差较大的时候;如图7所示,为钢牛腿4为十字牛腿,用于建筑转角外墙2处挂板1的连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1