一种斜柱模块化安装结构及其安装方法与流程

与一个连系梁另一端焊接。

13.本发明还涉及一种步骤简单,能够方便快捷实现斜柱组装,形成结构体系,满足现场使用要求,同时有效将高难度的空间操作简化为地面装配、定位并整体提升,将大量空中作业放在地面,减少施工难度、降低风险、加快进度、保证精度、避免返工,降低成本,同时可以根据需要组装成不同尺寸的结构,实现重复利用和通用性斜柱模块化安装方法,所述的斜柱模块化安装方法的安装步骤为:

14.s1.将多个一节柱设置在基础上;

15.s2.将每个三节柱与对应的两个二节柱平铺在胎架上,对准三节柱与对应的二节柱的相对位置,通过多个螺栓穿过临时固定连接板固定三节柱与对应的二节柱,焊接三节柱与对应的二节柱,形成吊装单元;

16.s3.将每个吊装单元分别起吊,每个吊装单元的一个二节柱下端与一个一节柱的一节柱斜肢ⅰ对准,通过多个螺栓穿过临时固定连接板固定二节柱下端与对应一节柱斜肢ⅰ,焊接二节柱下端与对应一节柱斜肢ⅰ;每个吊装单元的另一个二节柱下端与另一个一节柱的一节柱斜肢ⅱ对准,通过多个螺栓穿过临时固定连接板固定二节柱下端与一节柱斜肢ⅱ;

17.s4.将每个三节柱的三节柱横杆ⅰ焊接一个连系梁一端,将每个三节柱的三节柱横杆ⅱ焊接另一个连系梁一端,完成斜柱模块化安装,形成结构体系。

18.将每相邻两个二节柱通过一个或多个连系梁连接。

19.采用本发明的技术方案,能得到以下的有益效果:

20.本发明所述的斜柱模块化安装结构及其安装方法,基于独特巧妙的构思,提出全新的改进方案。本发明的改进点,主要是针对现有技术中斜柱(斜钢柱) 安装难度大,需要设置缆风绳及临时支撑,且一旦上下柱对接焊缝焊接完毕,发现标高、定位等误差很难空中整改,造成构件报废、资源浪费等问题而提出。主要是,一方面,将整个结构改为可以多个部件组装连接的模块化结构,另一方面,吊装单元可以在地面组装成型,而后再与布置在地面的一节柱组装,从而有效降低难度,降低作业中的危险性。进行作业时,根据待安装构件的造型样式,合理确定钢柱中的一节柱等部件的布置位置及长度、尺寸,分段位置,将吊装单元在地面按模块化要求拼装

→

调整定位尺寸

→

连接节点固定完毕

→

吊装单元整体起吊

→

与基础(或一节柱)连接固定

→

安装其余连系梁(联系杆件) 保证稳定

→

松开吊装吊钩,完成吊装。逐步安装每个吊装单元及连系梁,最终形成结构体系。进行安装时,将多个一节柱设置在基础上;s2.将每个三节柱与对应的两个二节柱平铺在胎架上,对准三节柱与对应的二节柱的相对位置,通过多个螺栓穿过临时固定连接板固定三节柱与对应的二节柱,焊接三节柱与对应的二节柱,形成吊装单元;s3.将每个吊装单元分别起吊,每个吊装单元的一个二节柱下端与一个一节柱的一节柱斜肢ⅰ对准,通过多个螺栓穿过临时固定连接板固定二节柱下端与对应一节柱斜肢ⅰ,焊接二节柱下端与对应一节柱斜肢ⅰ;每个吊装单元的另一个二节柱下端与另一个一节柱的一节柱斜肢ⅱ对准,通过多个螺栓穿过临时固定连接板固定二节柱下端与一节柱斜肢ⅱ;s4.将每个三节柱的三节柱横杆ⅰ焊接一个连系梁一端,将每个三节柱的三节柱横杆ⅱ焊接另一个连系梁一端,完成斜柱模块化安装,形成结构体系。本发明所述的斜柱模块化安装结构及其安装方法,能够方便快捷实现斜柱组装,形成模块化结构体系,满足现场安装要求,同时有效将高难度的高空操作简化为地面装配、定位并

10焊接一个连系梁4一端,将每个三节柱3的三节柱横杆ⅱ11焊接另一个连系梁4一端,完成斜柱模块化安装,形成结构体系。本发明所述的斜柱模块化安装结构及其安装方法,能够方便快捷实现斜柱组装,形成模块化结构体系,满足现场安装要求,同时有效将高难度的高空操作简化为地面装配、定位并整体提升,将大量空中作业放在地面,减少施工难度、降低风险、加快进度、保证精度、避免返工,降低成本,同时可以根据需要组装成不同尺寸的结构,实现重复利用和通用性。

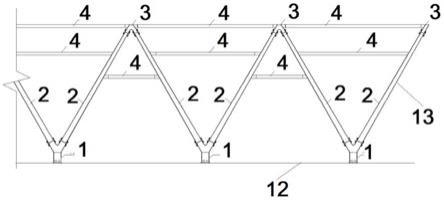

28.每个一节柱1的一节柱本体5分别与基础12连接。上述结构,根据现场需要组装的安装结构的要求,在地面布置一节柱的数量及间隙,并且每个一节柱的一节柱本体垂直布置,而一节柱斜肢ⅰ6和一节柱斜肢ⅱ7向两侧倾斜,斜肢便于连接二节柱,组装可靠。而二节柱和三节柱形成的吊装单元,可以在地面组装成型,而地面组装降低工作强度,再吊装后与一节柱对准,通过多个螺栓穿过临时固定连接板14固定二节柱和一节柱,再进行焊接,从而实现可靠安装连接。

29.每个一节柱1的一节柱斜肢ⅰ6连接一个二节柱2一端,每个一节柱1的一节柱斜肢ⅱ7连接另一个二节柱2一端。每个三节柱3的三节柱斜肢ⅰ8连接一个二节柱2另一端,三节柱3的三节柱斜肢ⅱ9连接一个二节柱2另一端。每个三节柱3的三节柱横杆10连接一个连系梁4一端,每个三节柱3的三节柱横杆 11连接一个连系梁4另一端。相邻两个二节柱2之间通过一个或多个连系梁4 连接。上述结构,连系梁长短不一,可靠连接相应部件,提高强度。与此同时,每个二节柱与对应的一节柱斜肢需要校正后再焊接。而每个二节柱与对应的一节柱斜肢焊接前,需要通过临时固定连接板14连接临时定位,确保位置对准,便于后续焊接,确保两者的连接状态满足要求。

30.每个一节柱1的一节柱斜肢ⅰ6与一个二节柱2一端焊接,每个一节柱1的一节柱斜肢ⅱ7与另一个二节柱2焊接。

31.每个三节柱3的三节柱横杆ⅰ10与一个连系梁4一端焊接,每个三节柱3 的三节柱横杆ⅱ11与一个连系梁4另一端焊接。

32.本发明还涉及一种步骤简单,能够方便快捷实现斜柱组装,形成结构体系,满足现场使用要求,同时有效将高难度的空间操作简化为地面装配、定位并整体提升,将大量空中作业放在地面,减少施工难度、降低风险、加快进度、保证精度、避免返工,降低成本,同时可以根据需要组装成不同尺寸的结构,实现重复利用和通用性斜柱模块化安装方法,所述的斜柱模块化安装方法的安装步骤为:

33.s1.将多个一节柱1设置在基础12上;s2.将每个三节柱3与对应的两个二节柱2平铺在胎架上,对准三节柱3与对应的二节柱2的相对位置,通过多个螺栓穿过临时固定连接板14固定三节柱3与对应的二节柱2,焊接三节柱3与对应的二节柱2,形成吊装单元13;s3.将每个吊装单元13分别起吊,每个吊装单元13的一个二节柱2下端与一个一节柱1的一节柱斜肢ⅰ6对准,通过多个螺栓穿过临时固定连接板14固定二节柱2下端与对应一节柱斜肢ⅰ6,焊接二节柱2下端与对应一节柱斜肢ⅰ6;每个吊装单元13的另一个二节柱2下端与另一个一节柱1的一节柱斜肢ⅱ7对准,通过多个螺栓穿过临时固定连接板 14固定二节柱2下端与一节柱斜肢ⅱ7;s4.将每个三节柱3的三节柱横杆ⅰ10 焊接一个连系梁4一端,将每个三节柱3的三节柱横杆ⅱ11焊接另一个连系梁 4一端,完成斜柱模块化安装,形成结构体系。将每相邻两个二节柱2通过一个或多个连系梁4连接。

34.本发明所述的斜柱模块化安装结构及其安装方法,基于独特巧妙的构思,提出全新的改进方案。本发明的改进点,主要是针对现有技术中斜柱(斜钢柱) 安装难度大,需要设置缆风绳及临时支撑,且一旦上下柱对接焊缝焊接完毕,发现标高、定位等误差很难空中整改,造成构件报废、资源浪费等问题而提出。主要是,一方面,将整个结构改为可以多个部件组装连接的模块化结构,另一方面,吊装单元可以在地面组装成型,而后再与布置在地面的一节柱组装,从而有效降低难度,降低作业中的危险性。进行作业时,根据待安装构件的造型样式,合理确定钢柱中的一节柱等部件的布置位置及长度、尺寸,分段位置,将吊装单元在地面按模块化要求拼装

→

调整定位尺寸

→

连接节点固定完毕

→

吊装单元整体起吊

→

与基础(或一节柱)连接固定

→

安装其余连系梁(联系杆件) 保证稳定

→

松开吊装吊钩,完成吊装。逐步安装每个吊装单元及连系梁,最终形成结构体系。进行安装时,将多个一节柱设置在基础上;s2.将每个三节柱与对应的两个二节柱平铺在胎架上,对准三节柱与对应的二节柱的相对位置,通过多个螺栓穿过临时固定连接板固定三节柱与对应的二节柱,焊接三节柱与对应的二节柱,形成吊装单元;s3.将每个吊装单元分别起吊,每个吊装单元的一个二节柱下端与一个一节柱的一节柱斜肢ⅰ对准,通过多个螺栓穿过临时固定连接板固定二节柱下端与对应一节柱斜肢ⅰ,焊接二节柱下端与对应一节柱斜肢ⅰ;每个吊装单元的另一个二节柱下端与另一个一节柱的一节柱斜肢ⅱ对准,通过多个螺栓穿过临时固定连接板固定二节柱下端与一节柱斜肢ⅱ;s4.将每个三节柱的三节柱横杆ⅰ焊接一个连系梁一端,将每个三节柱的三节柱横杆ⅱ焊接另一个连系梁一端,完成斜柱模块化安装,形成结构体系。本发明所述的斜柱模块化安装结构及其安装方法,能够方便快捷实现斜柱组装,形成模块化结构体系,满足现场安装要求,同时有效将高难度的高空操作简化为地面装配、定位并整体提升,将大量空中作业放在地面,减少施工难度、降低风险、加快进度、保证精度、避免返工,降低成本,同时可以根据需要组装成不同尺寸的结构,实现重复利用和通用性。

35.上面结合附图对本发明进行了示例性的描述,显然本发明具体的实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1