内保温金属风管施工方法与流程

1.本发明涉及风管施工领域,特别涉及一种可提高施工效率、提升安装定位精度、减小施工难度的内保温金属风管施工方法。

背景技术:

2.大型建筑物在装修时,会通过风管输送风烟,解决建筑物内通风环保等问题。在传统风管施工时,如何提升风管的安装定位精度、减小风管施工难度、提高现场施工效率,一直是工程控制的重点和难点。

3.现有技术中已有一种内保温金属风管施工方法,通过风管制作、添加保温材料、拼板的粘贴安装、成型风管的加固、拼接、漏风检测、安装吊杆与支架、吊装风管等步骤进行施工。该施工方法虽可达到造价低、施工方便的效果,但该技术难以同步满足提升安装定位精度、提升风管安装质量、提升结构连接强度等问题。

4.鉴于此,为提升内保温金属风管工程的施工质量、降低施工难度,目前亟待发明一种可以提升施工效率、降低螺栓调节难度、提升结构连接强度、改善保温隔热效果的内保温金属风管施工方法。

技术实现要素:

5.本发明的目的在于提供一种不但可以降低风管安装定位难度,而且可以改善风管施工质量,还可以提升结构连接强度的内保温金属风管施工方法。

6.为实现以上技术,本方案具有采用以下技术内容:

7.一种内保温金属风管施工方法,包括以下步骤:

8.7)施工准备:测绘保温风管11的空间位置,并在砌筑墙体42上预设供封盖穿设的风管穿墙洞39,在上层楼板7上预设风管穿板洞33,并在风管穿板洞33内预设板腔连接筋34,制备施工所需的材料和装置;

9.8)锚固滑板安装:在上层楼板7的楼板钢筋笼1的下表面焊接锚固滑板2,锚固滑板2上设有挂板滑槽4,并使螺栓挂板3与挂板滑槽4连接,在螺栓挂板3面向楼板模板5侧设置连接螺母6,连接螺母6连接楼板模板5以支设上层楼板7的楼板模板5,并在楼板模板5与锚固滑板2的间隙设置板底留槽板8;

10.9)保温风管管段安装:使吊挂螺栓9的一端与连接螺母6连接,另一端设置悬吊螺杆10,在保温风管11的外侧壁上套设风管吊箍12,先通过悬吊螺杆10将风管吊箍12与保温风管11连接牢固,再通过吊挂螺栓9调整保温风管11的布设平整度;

11.10)保温风管对接连接:在下层楼板15上布设施工支架16,并在施工支架16顶侧的支架平台板17上设置相间的两组平台撑板18和连接校位体19,每组平台撑板18和连接校位体19连接,连接校位体19相对支架平台板17可滑动设置;先使已安装的保温风管11与支架平台板17上的一组连接校位体19连接,再通过外部吊装设备将待连接的保温风管11吊设至另一组连接校位体19的风管底撑板22上;先使相接的保温风管11对齐,再通过纵向校正体

25对相接的保温风管11施加横纵向推移压力,然后将内撑箱体27连同内撑囊袋28送至保温风管11的接缝部位,并对内撑囊袋28加压,使内撑囊袋28底部的囊袋侧撑板30与保温风管11紧密贴合,再采用连接栓钉将相接的保温风管11连接牢固;

12.11)保温风管穿板连接:在保温风管11穿越上层楼板7部位的外周卷铺界面加筋层35,并在保温风管11的外侧壁上焊接管侧连接筋36;将保温风管11自下向上穿过上层楼板7的风管穿板洞33,并使管侧连接筋36与板腔连接筋34通过板腔连接栓37连接;在保温风管11与风管穿板洞33的空隙灌注板洞填充体38;

13.风管穿墙连接:先在风管穿墙洞39内预设1~2个管底调位栓40,再将保温风管11插入风管穿墙洞39内,并在保温风管11与风管穿墙洞39的两内侧壁之间设置管侧调位栓41,管侧调位栓41置于管底调位栓40上;先同步通过管底调位栓40和管侧调位栓41校正保温风管11的空间位置,再采用轻质混凝土封闭保温风管11与砌筑墙体42的空隙,形成墙洞填充体43。

14.相较现有技术,本技术方案具有以下特点和有益效果:

15.1本发明在上层楼板内预设锚固滑板,并使连接螺母通过螺栓挂板与锚固滑板连接,降低了预设连接螺栓位置调节的难度;同时,使锚固滑板与楼板钢筋笼连接,提升了连接螺母的抗拔承载能力。

16.2本发明通过吊挂螺栓调整保温风管的安装平整度,解决了固定支架标高调整困难的问题。

17.3本发明在支架平台板上设置两组连接校位体,可通过横向校位栓、标高校正体和纵向校正体对外保温管接头部位的三向空间位置进行精确控制,提升了外保温风管的连接质量;同时,本发明在外保温管的管腔内设置了内撑箱体及内撑囊袋,可在连接施工时,对外保温管提供内撑保护,避免挤压破坏。

18.4本发明在上层楼板的风管穿板洞内预设与管侧连接筋连接的板腔连接筋,提升了保温风管与上层楼板的连接强度。

19.5本发明在风管穿墙洞与保温风管之间设置了管底调位栓和管侧调位栓,实现了保温风管的双向固定;同时,采用轻质混凝土封闭保温风管与砌筑墙体的空隙,改善了墙洞填充体的保温隔热效果。

附图说明

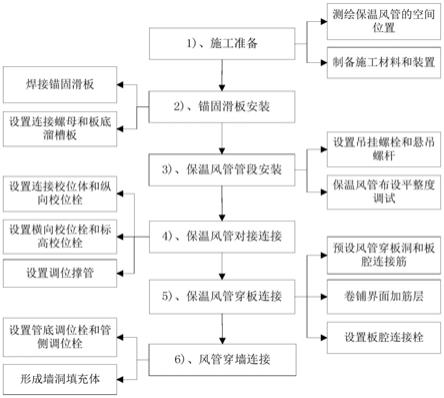

20.图1是本发明内保温金属风管施工流程图;

21.图2是图1锚固滑板预设结构示意图;

22.图3是图1保温风管吊挂定位结构示意图;

23.图4是图1保温风管连接施工结构纵剖面示意图;

24.图5是图1保温风管连接施工结构横断面示意图;

25.图6是图1保温风管穿板连接结构示意图;

26.图7是图1保温风管穿墙连接结构示意图。

27.图中:1-楼板钢筋笼;2-锚固滑板;3-螺栓挂板;4-挂板滑槽;5-楼板模板;6-连接螺母;7-上层楼板;8-板底留槽板;9-吊挂螺栓;10-悬吊螺杆;11-保温风管;12-风管吊箍;13-风管保温层;14-风管刚性层;15-下层楼板;16-施工支架;17-支架平台板;18-平台撑

板;19-连接校位体;20-推移撑板;21-板底滚轮;22-风管底撑板;23-横向校位栓;24-标高校正体;25-纵向校正体;26-调位撑管;27-内撑箱体;28-内撑囊袋;29-囊袋加压管;30-囊袋侧撑板;31-风管侧撑板;32-校位栓压板;33-风管穿板洞;34-板腔连接筋;35-界面加筋层;36-管侧连接筋;37-板腔连接栓;38-板洞填充体;39-风管穿墙洞;40-管底调位栓;41-管侧调位栓;42-砌筑墙体;43-墙洞填充体;44-调节栓端板。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

29.本领域技术人员应理解的是,在本发明的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

30.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

31.混凝土浇筑施工技术要求、型钢轧制及焊接施工技术要求、螺栓紧固施工技术要求等,本实施方式中不再赘述,重点阐述本发明涉及方法的实施方式。

32.图1是本发明内保温金属风管施工流程图,参照图1所示,内保温金属风管施工方法,包括以下施工步骤:

33.1)施工准备:测绘保温风管11的空间位置,并在砌筑墙体42上预设供封盖穿设的风管穿墙洞39,在上层楼板7上预设风管穿板洞33,并在风管穿板洞33内预设板腔连接筋34,制备施工所需的材料和装置;

34.2)锚固滑板安装:在上层楼板7的楼板钢筋笼1的下表面焊接锚固滑板2,锚固滑板2上设有挂板滑槽4,并使螺栓挂板3与挂板滑槽4连接,在螺栓挂板3面向楼板模板5侧设置连接螺母6,连接螺母6连接楼板模板5以支设上层楼板7的楼板模板5,并在楼板模板5与锚固滑板2的间隙设置板底留槽板8;

35.3)保温风管管段安装:使吊挂螺栓9的一端与连接螺母6连接,另一端设置悬吊螺杆10;在保温风管11的外侧壁上套设风管吊箍12,先通过悬吊螺杆10将风管吊箍12与保温风管11连接牢固,再通过吊挂螺栓9调整保温风管11的布设平整度;

36.具体的,至少两吊挂螺栓9分置连接于两侧的连接螺母6,吊挂螺栓9底部的悬吊螺杆10穿过并连接风管吊箍12,保温风管11置于风管吊箍12中。值得一提的是,上下两风管吊箍12套置于保温风管11的两侧,上下两风管吊箍12的边侧设有耳板,悬吊螺杆10穿过耳板紧固上下两风管吊箍12,以将风管吊箍12与保温风管11连接牢固,通过调节两侧的吊挂螺栓9的长度可调整保温风管11的布设平整度。

37.4)保温风管对接连接:在下层楼板15上布设施工支架16,并在施工支架16顶侧的

支架平台板17上设置相间的两组平台撑板18和连接校位体19,每组平台撑板18和连接校位体19连接,连接校位体19相对支架平台板17可滑动设置;先使已安装的保温风管11与支架平台板17上的一组连接校位体19连接,再通过外部吊装设备将待连接的保温风管11吊设至另一组连接校位体19的风管底撑板22上;先使相接的保温风管11对齐,再通过纵向校正体25对相接的保温风管11施加横纵向推移压力,然后将内撑箱体27连同内撑囊袋28送至保温风管11的接缝部位,并对内撑囊袋28加压,使内撑囊袋28底部的囊袋侧撑板30与保温风管11紧密贴合,再采用连接栓钉将相接的保温风管11连接牢固;

38.具体的,每组的平台撑板18通过纵向校正体25与连接校位体19的推移撑板20连接。平台撑板18垂直于支架平台板17设置,纵向校正体25垂直于平台撑板18设置,且推移撑板20置于连接校位体19的底侧,连接校位体19和纵向校正体25垂直连接。在推移撑板20下部设置板底滚轮21,使推移撑板20通过板底滚轮21在支架平台板17上移动。推移撑板20上设有标高校正体24,标高校正体24的顶部设有风管底撑板22。通过横向校位栓23和标高校正体24使相接的保温风管11对齐。

39.调位撑管26连接内撑箱体27,内撑箱体27的上下两侧设有内撑囊袋28,调位撑管26和撑囊袋28之间通过囊袋加压管29连接,置于下方的内撑囊袋28的底部设有囊袋侧撑板30。通过调位撑管26将内撑箱体27连同内撑囊袋28送至保温风管11的接缝部位,并通过囊袋加压管29对内撑囊袋28加压,使囊袋侧撑板30与保温风管11紧密贴合,再采用连接栓钉将相接的保温风管11连接牢固。

40.5)保温风管穿板连接:在保温风管11穿越上层楼板7部位的外周卷铺界面加筋层35,并在保温风管11的外侧壁上焊接管侧连接筋36;将保温风管11自下向上穿过上层楼板7的风管穿板洞33,并使管侧连接筋36与板腔连接筋34通过板腔连接栓37连接;在保温风管11与风管穿板洞33的空隙灌注板洞填充体38;

41.管侧连接筋36垂直保温风管11设置,板腔连接筋34平行于管侧连接筋36,板腔连接筋34和管侧连接筋36之间通过垂直的板腔连接栓37连接。

42.6)风管穿墙连接:先在风管穿墙洞39内预设1~2个管底调位栓40,再将保温风管11插入风管穿墙洞39内,并在保温风管11与风管穿墙洞39的两内侧壁之间设置管侧调位栓41,管侧调位栓41置于管底调位栓40上;先同步通过管底调位栓40和管侧调位栓41校正保温风管11的空间位置,再采用轻质混凝土封闭保温风管11与砌筑墙体42的空隙,形成墙洞填充体43。

43.步骤2)所述锚固滑板2采用钢板轧制而成,与相接的楼板钢筋笼1焊接连接,在。

44.步骤3)所述吊挂螺栓9包括螺杆和螺母,并使螺母两侧螺杆的紧固方向相反;所述悬吊螺杆10采用螺杆轧制而成;所述保温风管11包括风管保温层13和风管刚性层14。

45.步骤4)所述连接校位体19包括推移撑板20、标高校正体24、风管底撑板22、风管侧撑板(31)和横向校位栓23,使横向校位栓23与风管侧撑板(31)通过螺孔连接,在横向校位栓23与保温风管11相接面设置校位栓压板32;所述风管底撑板22的下表面通过标高校正体24与推移撑板20连接,上表面焊接两块风管侧撑板(31),并使风管侧撑板(31)与风管底撑板22垂直连接;所述标高校正体24和纵向校正体25均采用液压千斤顶;所述内撑箱体27采用钢板制成箱形,在内撑箱体27的外周沿环向设置内撑囊袋28,并在内撑囊袋28与保温风管11之间设置囊袋侧撑板30;所述囊袋加压管29一端与内撑囊袋28连通,另一端与外部加

压设备连通。

46.步骤5)所述板腔连接栓37采用螺杆轧制而成,一端与管侧连接筋36垂直焊接连接,另一端穿过板腔连接筋34上的预留孔洞后通过螺母紧固;所述界面加筋层35采用钢纤维格栅或玻璃纤维格栅;所述板洞填充体38采用自密实混凝土或灌浆料。

47.步骤6)所述管底调位栓40和管侧调位栓41均包括螺杆和螺母,并使螺母两侧螺杆的紧固方向相反,在管底调位栓40和管侧调位栓41的两端分别焊接调节栓端板44,并使调节栓端板44与保温风管11焊接连接或粘贴连接。

48.图2是图1锚固滑板预设结构示意图,图3是图1保温风管吊挂定位结构示意图,图3是图1保温风管连接施工结构纵剖面示意图,图4是图3保温风管连接施工结构横断面示意图,图5是图1保温风管穿板连接结构示意图,图6是图1保温风管穿墙连接结构示意图。参照图2~图6所示,内保温金属风管施工方法,其特征在于:在上层楼板7内预设锚固滑板2,并使连接螺母6通过螺栓挂板3与锚固滑板2连接,使锚固滑板2与楼板钢筋笼1连接;通过吊挂螺栓9调整保温风管11的安装平整度;在支架平台板17上设置两组连接校位体19,可通过横向校位栓23、标高校正体24和纵向校正体25对保温风管11部位的三向位置进行精确控制;在保温风管11的管腔内设置了内撑箱体27及内撑囊袋28;在上层楼板7的风管穿板洞33内预设与管侧连接筋36连接的板腔连接筋34;在风管穿墙洞39与保温风管11之间设置了管底调位栓40和管侧调位栓41,并采用轻质混凝土封闭保温风管11与砌筑墙体42的空隙。

49.楼板钢筋笼1由直径为22mm和8mm的螺纹钢筋绑扎而成。

50.锚固滑板2采用厚度为10mm的钢板轧制而成,与相接的楼板钢筋笼1焊接连接。

51.螺栓挂板3采用厚度为10mm的钢板轧制而成。

52.挂板滑槽4高度为15mm、宽度为5cm,横断面呈“t”形。

53.楼板模板5采用厚度为3mm的钢板轧制而成。

54.连接螺母6与吊挂螺栓9相匹配。吊挂螺栓9包括直径30mm的螺杆和螺母,并使螺母两侧螺杆的紧固方向相反。

55.在楼板模板5与锚固滑板2的间隙设置板底留槽板8;上层楼板7采用强度等级为c30的混凝土浇筑而成;板底留槽板8采用厚度为10mm的pvc板。

56.悬吊螺杆10采用直径20mm的螺杆轧制而成。

57.保温风管11包括风管保温层13和风管刚性层14;风管保温层13采用厚度为5mm的石棉板,风管刚性层14采用厚度0.2mm的钢板。

58.风管吊箍12采用厚度为2mm的钢板轧制而成。

59.在下层楼板15上布设施工支架16,并在施工支架16的支架平台板17上设置两组平台撑板18和连接校位体19;下层楼板15采用强度等级为c30的混凝土浇筑而成;施工支架16采用直径100mm的钢管支架;支架平台板17采用10mm的钢板轧制而成,平台撑板18采用厚度为10mm的钢板轧制而成,与支架平台板17垂直焊接连接。

60.连接校位体19包括推移撑板20、标高校正体24、风管底撑板22、风管侧撑板(31)和横向校位栓23;推移撑板20采用厚度为10mm的钢板轧制而成,横向校位栓23采用直径30mm的螺杆支撑,标高校正体24和纵向校正体25均采用液压千斤顶。

61.板底滚轮21采用直径为3寸的万向滚轮。

62.风管底撑板22的下表面通过标高校正体24与推移撑板20连接,上表面焊接两块风

管侧撑板(31),并使风管侧撑板(31)与风管底撑板22垂直连接;风管底撑板22采用厚度为2mm的钢板轧制而成,宽度为10cm,管侧撑板(31)采用强度为q235的钢板切割而成,其高度为20cm,宽为10cm,厚度为2mm。

63.调位撑管26采用直径50mm的钢管轧制而成。

64.内撑箱体27采用厚度为1mm的钢板轧制成箱形,在内撑箱体27的外周沿环向设置内撑囊袋28,并在内撑囊袋28与保温风管11之间设置囊袋侧撑板30;内撑囊袋28采用厚度为2mm的土工膜缝合成环形密闭腔体,囊袋侧撑板30采用厚度为2mm的橡胶板切割而成。

65.囊袋加压管29采用直径20mm的钢管,一端与内撑囊袋28连通,另一端与外部加压设备连通。

66.校位栓压板32采用厚度为2mm的钢板轧制而成。

67.风管穿板洞33的平面尺寸为50cm

×

40cm。

68.板腔连接筋34和管侧连接筋36均采用厚度10mm的钢板轧制而成。

69.界面加筋层35采用钢纤维格栅。

70.板腔连接栓37采用直径为30mm的螺杆轧制而成,一端与管侧连接筋36垂直焊接连接,另一端穿过板腔连接筋34上的预留孔洞后通过螺母紧固。

71.板洞填充体38采用强度等级c35的自密实混凝土浇筑而成。

72.风管穿墙洞39的尺寸为60cm

×

50cm。

73.管底调位栓40和管侧调位栓41均包括直径60mm的螺杆和螺母,并使螺母两侧螺杆的紧固方向相反。

74.砌筑墙体42采用混凝土空心砖砌筑,规格为390

×

190

×

190mm。

75.墙洞填充体43采用轻质混凝土灌注而成。

76.调节栓端板44采用厚度为2mm的钢板轧制而成,并与保温风管11焊接连接。

77.本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1