一种框架结构梁底模板早拆施工工艺的制作方法

1.本发明属于建筑工地模板施工技术领域,具体涉及一种框架结构梁底模板早拆施工工艺。

背景技术:

2.早拆模板体系就是通过合理的支设模板,将较大跨度的楼盖,通过增加支撑点,缩小楼盖的跨度,从而达到早拆模板,后拆支柱的目的。

3.如公告号为cn109138407a的中国专利,其公开了高层建筑早拆铝合金嵌蜡板模板支撑体系施工工艺,包括如下步骤:

4.(1)早拆铝合金嵌蜡板模板生产制作完成在工厂进行试拼装,铝模试拼装并验收完成后,进行系统编号,绘制好拼装图,作为施工现场工人施工图。

5.(2)初始安装模板时,定位砖用钉子固定在混凝土面上直到外角模内侧,使模板安装对准放样线。

6.(3)当角部稳定和内角模按放样线定位后继续安装整面墙模,墙模与内角模连接时销子的头部应在内角模内部。

7.(4)封闭模板之前,需在墙模连接件上预先外套套管。

8.(5)采用嵌蜡板技术和油性脱模剂,蜡隔离在铝模板和混凝土之间。

9.(6)将侧模加固,约束侧模变形,同时执行检查验收及专人看模制度,针对墙角烂根情况,在底部设置了角铝进行加固,针对降板处位移,对模板进行角部加固并焊接固定钢筋。

10.(7)当混凝土强度达到1.2mpa,即可拆除侧模,混凝土浇筑完凝固后可以拆除墙柱侧模,斜支撑,后松动、拆除穿墙螺栓,拆除穿墙螺栓时,用扳手松动螺母,取下垫片,除下威令,轻击螺栓一端,至螺栓退出混凝土,再拆除铝模连接的销子和楔子,用撬棍撬动模板下口,使模板和墙体脱离,拆下的模板和配件及时清理,并通过上料口搬运至上层结构,模板拆除时注意防止损伤结构的棱角部位。

11.但是上述方案存在以下不足:

12.上述专利文件中通过采用带有早拆头的可调支撑作为立杆,实现了铝合金模板的早拆,采用的为常规的早拆头,现有的早拆头的支撑效果较为单一,当模板因为频繁使用发生形变时,在模板拼接处会出现高低不平的情况,然而现有的早拆头上端的支撑板不能根据模板拼接处的高低状况进行适应性调整,导致模板支撑效果差。

13.为此,我们提出一种框架结构梁底模板早拆施工工艺,以解决上述背景技术中提到的问题。

技术实现要素:

14.本发明的目的在于提供一种框架结构梁底模板早拆施工工艺,以解决现有技术中存在的问题。

15.为实现上述目的,本发明提供如下技术方案:一种框架结构梁底模板早拆施工工艺,包括以下步骤:

16.步骤一:支模准备,对需要的梁底模板的安装图、技术较低和工人进行沟通明确,配齐施工过程中需要使用到的工具,例如榔头、扳手、水准仪和量尺,对需要使用到的梁底模板进行质量检测;

17.步骤二:梁底模板铺设安装,首先将托板安装在梁底侧模板上,将楞木支撑在梁侧模板外的托板上,托板下安短撑,撑在固定夹板上,最后将梁底模板进行铺设,铺好后核对梁底模板标高、预留孔洞及预埋铁等的部位和尺寸;

18.步骤三:梁底模板水平度测量,采用水准仪和水准泡对铺设后的梁底模板拼接处进行水平度测量,并在拼接处进行水平度标记;

19.步骤四:模板支撑装置安装,根据步骤三中水平度测量数据将模板支撑装置固定在梁底模板拼接处,并根据梁底模板拼接处的水平度偏差值对模板支撑装置支撑部的倾斜度进行调节,对梁底模板拼接处进行稳固支撑;

20.所述步骤四中,模板支撑装置包括升降柱,升降柱顶端设置有支撑螺柱,支撑螺柱上螺纹套设有内螺纹环套,内螺纹环套侧部环向等距设置有至少四个横板,横板上端面设有调整孔,调整孔内贯穿有调整柱,所述横板与调整柱之间设置有升降组件,所述升降组件包括设置在所述调整柱底端的旋转螺头,所述横板底端转动设置有旋把调节螺杆,旋把调节螺杆上套设有衔接块,衔接块上端面分别设有调节螺孔和调节螺槽,所述旋把调节螺杆螺纹贯穿于调节螺孔,且所述旋转螺头底端螺纹插设在调节螺槽内。通过升降组件内的旋把调节螺杆和衔接块的配合设置,便于对调整柱的升降高度进行调节。

21.调整柱顶端转动连接有早拆撑板,所述早拆撑板底端设置有双耳轴座,所述调整柱侧壁设有转动孔,调整柱通过转动孔与双耳轴座转动连接。通过双耳轴座和转动孔的设置,便于早拆撑板的水平偏转度进行调节。

22.所述横板上还贯穿有顶杆,顶杆顶部位于所述早拆撑板下方,所述横板上端面设有活动孔,所述顶杆贯穿于活动孔,顶杆顶端设置有顶块,顶块与所述早拆撑板底端面接触连接,所述活动孔内侧壁上设有固定螺孔,固定螺孔内螺纹插设有固定螺栓。通过固定螺栓便于对顶杆的伸出量进行调节。

23.步骤五:混凝土试块强度检测,将与梁底同等条件下的混凝土试块进行试压强度检测,当其试压强度达到混凝土设计强度50%时,表示可以对梁底模板进行早拆;

24.步骤六:模板支撑装置和梁底模板拆卸,首先对模板支撑装置支撑端进行下降拆卸,之后对梁底模板进行逐步拆卸。

25.与现有技术相比,本发明的有益效果是:根据步骤三中获得的水平度标记对早拆撑板的水平度进行微调,通过对旋把调节螺杆转动使衔接块带动调整柱进行升降运动,并经旋转螺头和调节螺槽的配合对早拆撑板的偏转方向进行调整,使顶杆在固定螺栓的调整下进行竖向移动,位于顶杆顶端的顶块对早拆撑板进行顶压固定,能够根据模板拼接处的高低状况进行适应性调整,提高了支撑效果。

附图说明

26.图1为框架结构梁底模板早拆施工工艺流程图;

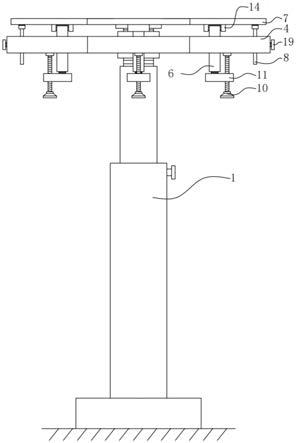

27.图2为图1中模板支撑装置整体结构示意图;

28.图3为图2的局部剖视示意图;

29.图4为图2的俯视示意图;

30.图5为图3的a处放大示意图。

31.图中:1、升降柱;2、支撑螺柱;3、内螺纹环套;4、横板;5、调整孔;6、调整柱;7、早拆撑板;8、顶杆;9、旋转螺头;10、旋把调节螺杆;11、衔接块;12、调节螺孔;13、调节螺槽;14、双耳轴座;15、转动孔;16、活动孔;17、顶块;18、固定螺孔;19、固定螺栓。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

33.请参阅图1-5,一种框架结构梁底模板早拆施工工艺,包括以下步骤:

34.步骤一:支模准备,对需要的梁底模板的安装图、技术较低和工人进行沟通明确,配齐施工过程中需要使用到的工具,工具包括榔头、扳手、水准仪和量尺,对需要使用到的梁底模板进行质量检测;

35.步骤二:梁底模板铺设安装,首先将托板安装在梁底侧模板上,将楞木支撑在梁侧模板外的托板上,托板下安短撑,撑在固定夹板上,最后将梁底模板进行铺设,铺好后核对梁底模板标高、预留孔洞及预埋铁等的部位和尺寸;

36.步骤三:梁底模板水平度测量,采用水准仪和水准泡对铺设后的梁底模板拼接处进行水平度测量,并在拼接处进行水平度标记;

37.步骤四:模板支撑装置安装,根据步骤三中水平度测量数据将模板支撑装置固定在梁底模板拼接处,并根据梁底模板拼接处的水平度偏差值对模板支撑装置支撑部的倾斜度进行调节,对梁底模板拼接处进行稳固支撑;

38.所述步骤四中,模板支撑装置包括升降柱1,升降柱1顶端焊接有支撑螺柱2,支撑螺柱2上螺纹套入有内螺纹环套3,内螺纹环套3侧部环向等距设置有至少四个横板4,横板4的安装方位可以通过内螺纹环套3进行调整,横板4上端面设有调整孔5,调整孔5内贯穿有调整柱6,所述横板4与调整柱6之间设置有升降组件,所述升降组件包括设置在所述调整柱6底端的旋转螺头9,横板4底端面螺接固定有轴承座,所述横板4底端通过轴承座转动设置有旋把调节螺杆10,旋把调节螺杆10上套入有衔接块11,衔接块11上端面分别设有调节螺孔12和调节螺槽13,所述旋把调节螺杆10螺纹贯穿于调节螺孔12,通过旋把调节螺杆10和调节螺孔12的配合设置,便于对衔接块11上调整柱6的升降高度进行调整,且所述旋转螺头9底端螺纹插入在调节螺槽13内,调整柱6通过旋转螺头9和调节螺槽13的配合进行角度偏转调节,同时还便于对调整柱6的拆卸更换。

39.调整柱6顶端转动连接有早拆撑板7,所述早拆撑板7底端设置有双耳轴座14,所述调整柱6侧壁设有转动孔15,调整柱6通过转动孔15与双耳轴座14转动连接,便于使早拆撑板7进行角度偏转。

40.所述横板4上还贯穿有顶杆8,顶杆8顶部位于所述早拆撑板7下方,所述横板4上端面设有活动孔16,所述顶杆8贯穿于活动孔16,顶杆8顶端螺接固定有顶块17,顶块17外表面套入有橡胶套,避免对早拆撑板7顶端面早拆挤压损伤,顶块17与所述早拆撑板7底端面接

触连接,所述活动孔16内侧壁上设有固定螺孔18,固定螺孔18内螺纹插入有固定螺栓19,通过固定螺栓19能够对顶杆8伸出量进行调节,从而使顶块17能够顶压接触在早拆撑板7底端面。

41.步骤五:混凝土试块强度检测,将与梁底同等条件下的混凝土试块进行试压强度检测,当其试压强度达到混凝土设计强度50%时,表示可以对梁底模板进行早拆;

42.步骤六:模板支撑装置和梁底模板拆卸,首先对模板支撑装置支撑端进行下降拆卸,之后对梁底模板进行逐步拆卸。

43.本发明的工作原理如下:在对梁底模板进行支撑过程中,操作人员首先通过升降柱1使早拆撑板7顶端面与梁底模板拼接处端面接触连接,并根据步骤三中获得的水平度标记对早拆撑板7的水平度进行微调,通过对旋把调节螺杆10转动使衔接块11带动调整柱6进行升降运动,并经旋转螺头9和调节螺槽13的配合对早拆撑板7的偏转方向进行调整,使顶杆8在固定螺栓19的调整下进行竖向移动,位于顶杆8顶端的顶块17对早拆撑板7进行顶压固定,能够根据模板拼接处的高低状况进行适应性调整,提高了支撑效果。

44.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1