一种发热保温节能墙板及其制造方法与流程

1.本发明涉及建筑板材技术领域,尤其涉及一种发热保温节能墙板及其制造方法。

背景技术:

2.随着人们生活水平的不断提高,对于家居装修板材除了美观实用外也提出了新的需求,尤其是在板材功能性方面提出了更高要求。为了更好的营造室内恒温环境,发热墙板与保温墙板应运而生。而传统的保温墙板体积较大,且多以非木质材料为主,未能发挥木质材料的优势,发热墙板普遍使用无机材料作为基材,失温速度快,不具备保温性能,且制作安装工艺繁琐。

3.相变材料是一种利用相变潜热来储能和放能的化学材料,是指在一定的温度范围内,利用材料本身相态或结构辩护,向环境自动吸收或释放潜热,从而达到调控温度的一类物质。现有技术中,已经开发了在板材中应用相变材料来达到保温性能的技术。相变材料通常有两种应用方式,一是直接采用相变材料,由于相变材料常态下多为液态,因此多以浸渍的方式加入到板材中,比如公开号为cn113123558a的专利文件公开的一种自发热相变储热地板,地板从上至下依次包括耐磨层、绝缘防水层、上相变储热层、第一铜膜、自发热相变储热芯、第二铜膜、下相变储热层、支撑框架、保温层,所述自发热相变储热芯由碳基复合相变材料制成,碳基复合相变材料的制备方法为:配取碳基材料、相变材料、铺于反应器中,再倒入相变材料,抽真空至反应器中压力达-0.1mpa后,在高于相变材料相变温度5-30℃的温度下浸渍≥30min,浸渍完成后平衡压力,冷却,即得到碳基复合相变材料。这种方式中,由于相变材料发生相变的过程中,存在体积的变化,会使得浸渍有相变材料的板芯膨胀或收缩,造成板材其他层面开裂或翘起等问题。

4.二是采用包覆相变材料的形式,即采用相变微胶囊,由于相变微胶囊常态下多为固态,多以与板材母料混合的方式加入到板材中,比如,公开号为cn100553951c的专利文件公开的这样一种相变储热调温聚合木板材,去将微胶囊包封处理的相变材料和木质纤维类材料如木材纤维、植物纤维等及热塑性聚合物材料等充分混合塑炼,经多层多工位模压设备模压可规模化成型出相变储热聚合木板材,产品宽度可达1220mm,厚度为6-50mm,调温相变点可实现16-26℃。这种方式中,由于板材是通过母料挤出形成的,相比于原生木板,存在强度低、保温效果不好的问题。同时,由于板材是挤出形成的,致使板材内部少有或几乎没有空隙,使得加热件的热量难以传递给微胶囊,使得微胶囊难以储热。此外,在挤出时,其热压温度高达在130-200℃,容易导致相变微胶囊的壁材过热熔化破裂,使得相变材料流出,从而依旧会导致上述板材开裂或翘起的问题。

技术实现要素:

5.本发明要解决上述问题,提供一种发热保温节能墙板及其制造方法。

6.本发明解决问题的技术方案是,首先提供一种发热保温节能墙板,包括加热层以及设置于所述加热层至少一面的外层,所述加热层包括基板以及设置于所述基板的加热

件;所述基板包括于相变微胶囊悬浮液中真空加压浸渍处理过的木板;所述相变微胶囊悬浮液中,相变微胶囊的粒径不超过50μm。

7.其中,加热层用于实现加热和相变保温,外层用于防止水分、潮气向内部加热层侵蚀,并进一步保温。

8.加热层为了实现加热和相变保温,采用了加热件、原生木板和相变微胶囊。原生木板相较于现有技术中的碳基材料、木塑复合板等,具有完整的木纤维、导管和筛管,具有运输物质的作用,因而也具有良好的热传导效率,可以快速吸收来自加热件的热量,防止加热件的热量散失。同时,由于用于制造木板的杨木等阔叶材树种的木纤维直径在10~50μm,通过选用粒径不超过50μm、优选地粒径不超过20μm的相变微胶囊,将其制成悬浮液,基于导管分子的直径普遍比微胶囊粒径大得多,即可以真空加压浸渍的方式使得相变微胶囊浸入到木纤维之间与导管分子内部、吸附在导管内部或纤维之间,以此在原生木板的内外均负载上相变微胶囊,使得原生木板吸收来的热量可以得到存储,既保证了板材的强度,又提高了板材的保温性能。同时浸渍的方式不需要在较高的温度下进行处理,对木板本身而言,不会造成过热变形的问题;对相变微胶囊而言,也不会造成过热壁材破裂的问题。其中,相变微胶囊的保温原理在于当外界温度变化,环境温度超过材料的相变温度时,物质会吸收大量的热能,完成从固态到液态的相变过程;当环境温度低于材料的相变点时,材料开始冷却,会放出大量热量,即由液态转化为固态。正是由于相变材料这一特性,使其可以作为储能保温材料。相变微胶囊可以采用现有技术中任意一种,作为本发明的优选,所述相变微胶囊以相变石蜡为芯材,高分子化合物为壁材。作为本发明的优选,以三聚氰胺-甲醛树脂为壁材。优选地,所述相变微胶囊的相变温度为28

±

2.5℃,相变潜热为180j/g。

9.为了进一步提高基板的强度和保温性能,作为本发明的优选,所述基板包括若干所述木板,若干所述木板叠合形成所述基板,相邻木板相互垂直,以通过若干相互垂直的木板以提高基板在各个方向上的强度。相邻木板之间设有胶层,所述胶层包括相变微胶囊。胶层是由普通胶黏剂与相变微胶囊混合后固化形成,以进一步保证保温性能,这里的相变微胶囊优选为与上述相变微胶囊悬浮液中相同的、以三聚氰胺-甲醛树脂为壁材的相变微胶囊,基于此,作为本发明的优选,所述胶黏剂包括三聚氰胺胶黏剂和相变微胶囊,三聚氰胺胶黏剂与这种相变微胶囊的壁材具有良好的相容性,可以提高相变微胶囊在三聚氰胺胶黏剂中的分散度、从而提高保温均匀性,同时三聚氰胺胶黏剂还具有阻燃作用。三聚氰胺胶黏剂与相变微胶囊的混合比例不做限制,视所需要达到的保温效果而定,作为本发明的优选,三聚氰胺胶黏剂与相变微胶囊的混合质量比为1:(0.15~0.3)。进一步优选地,向三聚氰胺胶黏剂与相变微胶囊的混合物中加入质量为混合物质量的20~30%的面粉,可以降低胶黏剂的用量,并提高胶黏剂的流动性、提高胶黏剂在基板上的覆盖率,从而提高保温阻燃效果。

10.加热件的作用是发热,可以选用加热丝、或加热膜等,作为本发明的优选,选用加热丝,进一步优选地,所述加热丝选用碳纤维发热线。碳纤维发热线可以根据板材幅面所定制的定长发热线,发热线两端有接口,便于连接。为了更好地防止加热丝的热量散失,作为本发明的优选,所述基板上设有线槽,所述加热丝设置于所述线槽内。这就使得木板和相变微胶囊对加热丝半包围,降低了热量的散失。同时,为了提高加热丝在基板上的固定性,作为本发明的优选,加热丝与基板之间通过胶黏剂连接。优选地,这里的胶黏剂同样可采用三聚氰胺胶黏剂和以三聚氰胺-甲醛树脂为壁材的相变微胶囊的混合物,以形成多重保温层,

同时提高阻燃效果。

11.由于为了便于组装,上述只是对加热件进行了半包围,加热件有部分暴露在外既不安全、也存在极大的热量散失,因此作为本发明的优选,所述外层包括设置于所述加热层上的保温涂层,所述保温涂层包括相变微胶囊。通过保温涂层覆盖保护加热件的同时,进一步提高保温性能。保温涂层的设置方式有多种,比如可以如同胶黏剂一样、将相变微胶囊分散在涂料中后涂敷,或者直接将相变微胶囊喷涂于加热层上。由于在前一种涂敷方式中,相变微胶囊分散在涂料中,使得保温涂层中、相变微胶囊的粒与粒之间不是紧密接触的、存在涂料填充的空隙,这些空隙会导致热量的散失,因此优选采用喷涂的方式。进一步优选地采用静电喷涂的方式。同时,作为本发明的优选,所述外层还包括设置于所述保温涂层上的封装层,通过封装层将相变微胶囊封存在板材内,避免在日常使用过程中,保温涂层的相变微胶囊受到磨损等情况而流失,同时构建第二道保温防线。

12.由于加热层的木板表面相对较为粗糙、也不导电,因此其对带电的相变微胶囊吸附效果并不好,因此直接于其上静电喷涂相变微胶囊,存在结合强度不高的问题。现有技术中会先对木材进行砂磨清洗加热处理或者涂敷封闭底漆处理,这些方式都会破坏木板表面的相变微胶囊。因此作为本发明的优选,所述加热层与所述保温涂层之间设有表面修饰层。表面修饰层与加热层通过任意方式连接,然后于表面修饰层上静电喷涂保温涂层。表面修饰层优选为科技木皮层,科技木皮是指的再生木皮,是将原木经过一系列的设计、染色、再构造、除虫处理、高温高压之后生成为科技木皮,具有表面光滑的特点,可以让微胶囊粉末均匀吸附在科技木皮层表面,构建第二道保温防线,提高发热保温板材的保温性能。

13.为了保证板材内部应力平衡,作为本发明的优选,所述外层还包括平衡层,所述平衡层设置于所述科技木皮层与加热层之间,所述平衡层优选为高密度纤维板。所述平衡层与所述加热层、科技木皮层之间分别通过胶黏剂连接,优选地,这里的胶黏剂同样可采用三聚氰胺胶黏剂和以三聚氰胺-甲醛树脂为壁材的相变微胶囊的混合物,以形成多重保温层。

14.本发明还有一个目的是提供一种发热保温节能墙板的制造方法,包括以下步骤:s1.准备加热层:选取木板,将木板于相变微胶囊悬浮液中真空加压浸渍:首先于-0.08~-0.1mpa下抽真空20~40min;然后于1~1.5mpa下加压2~4h;浸渍完成后取出木板洗涤、干燥、养生,得到基板;于基板上设置加热件,得到加热层;s2.准备外层,并将加热层与外层连接。

15.s1中先抽真空再加压,是用以抽出木板内蕴含的空气,提高木板的渗透性。将浸渍后的木板洗涤时,优选采用蒸馏水进行洗涤,一则可以清除单板表面的微胶囊,保证单板的整洁度,一则可以将表面的石蜡微胶囊回收进行二次利用。干燥方式优选为大气干燥,可以减少能耗,提高干燥效率。

16.作为本发明的优选,s1中,真空加压浸渍之前,对木板进行预处理:将木板浸渍于水中,于65~75℃下蒸煮2~4h。蒸煮的目的在于将木材中的部分树胶、无定形沉积物、灰分等去除,有利于后续的浸渍过程,进一步提高了木板的渗透性。

17.作为本发明的优选,s1中,将若干完成浸渍、洗涤、干燥的木板胶合后依次进行冷压、热压处理,得到基板。

18.作为本发明的优选,s2中,首先将平衡层和科技木皮层胶合后依次进行冷压、热压处理,得到初外层;将所述初外层与所述加热层胶合后依次进行冷压、热压处理,得到素板;

然后通过静电喷涂工艺于所述素板表面喷涂相变微胶囊、得到保温涂层,最后通过淋涂工艺于所述保温涂层表面淋涂uv漆、得到封装层。

19.作为本发明的优选,上述所述冷压、热压处理参数为:于0.5~0.7mpa下冷压1~3h;于0.5~1.0mpa、110~120℃下热压,热压时间根据施胶厚度确定,为0.5~1.5min/mm。首先进行冷压,可以通过压力排尽两连接层之间的空气,提高胶黏剂本身、以及两连接层之间的致密度。然后进行热压,可以促使胶黏剂流动性增加,使其均匀分布、并少量渗透至两连接层,提高连接强度。

20.本发明的有益效果:本技术中,借用难燃板生产制作领域中真空加压浸渍的方法,使石蜡相变微胶囊浸注到木材内部,获得均一稳定的具有储热性能的木质单板,实现了相变微胶囊在实木板材上的应用,得到了储热放热效果好的墙板。

附图说明

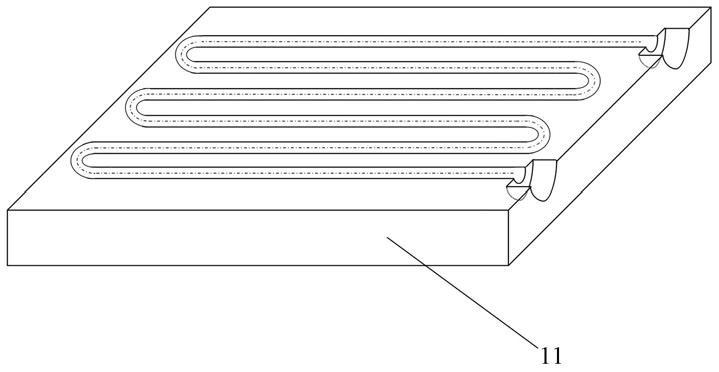

21.图1是一种发热保温节能墙板的结构示意图;图2是一种发热保温节能墙板加热层的结构示意图;图3是一种发热保温节能墙板加热层的俯视图;图4是一种发热保温节能墙板加热层的主视图;图中:加热层1,基板11,加热件12,外层2,平衡层21,科技木皮层22,保温涂层23,封装层24。

具体实施方式

22.以下是本发明的具体实施方式,并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

23.实施例1一种发热保温节能墙板,如图1所示,包括加热层1以及设置于所述加热层1至少一面的外层2,本实施例中,在加热层1相对的两面分别设有外层2。

24.其中,加热层1包括基板11以及设置于基板11的加热件12,基层11是由若干块木板垂直叠合形成的,每块木板都于相变微胶囊悬浮液中真空加压浸渍处理过,木板的表面和内部均负载的相变微胶囊。同时相邻木板之间通过胶层连接,胶层包括相变微胶囊。加热件11采用碳纤维发热线,如图2和图3所示,在基板11上开设有蛇形的线槽,如图4所示,槽口宽度与深度为碳纤维发热线直径相适应,略大于碳纤维发热线,使得碳纤维发热线可以安装在线槽内,并在排线路径转折处使用包含有相变微胶囊的胶黏剂进行初步固定。

25.外层2依次包括作为平衡层21的高密度纤维板、科技木皮层22、保温涂层23以及封装层24。保温涂层23中包括相变微胶囊。平衡层21与加热层1之间、科技木皮层22与平衡层21之间均通过包含有相变微胶囊的胶黏剂连接。

26.这种发热保温节能墙板通过以下步骤制备:准备以相变石蜡为芯材、高分子化合物为壁材、粒径为10~20μm的相变微胶囊,以及三聚氰胺胶黏剂。将一部分相变微胶囊分散在水中,制成相变微胶囊悬浮液;将一部分相变微胶囊与三聚氰胺胶黏剂按照0.2:1的质量比混合均匀,然后再加入混合物质量的25%的

面粉,再次搅拌至无颗粒制成胶黏剂。

27.s1. 木板旋切挑选:选用杨木原木,使用无卡轴旋切机进行旋切,挑选出若干表面无缺陷的优质木板。

28.木板预处理:将旋切后的木板用70℃热水浸泡3h,浸泡完成后取出,使用蒸馏水进行充分冲洗,完成预处理。将预处理完成的木板进行大气干燥,将木板含水率干燥至25%左右。

29.真空加压浸渍:将干燥后的木板放入浸渍罐内,储液池内倒入上述制得的相变微胶囊悬浮液,首先设置仪器真空压力为-0.1mpa,抽真空时间为30min;然后加压压力1mpa,加压时间2.5h,将浸渍完成的木板进行大气干燥,将单板含水率干燥至25%左右。

30.施胶组坯:采用辊筒施胶方式对每块木板进行涂胶,单面施胶量为220g/

㎡

,施胶厚度为3mm,相邻层木板交错组坯,指出基板胚。然后将基板胚进行冷、热压:冷压单位压力为0.6mpa,时间为2h;热压单位压力0.7mpa,时间为 3min,热压温度为115℃,热压完成后进行刮腻处理。

31.养生:将刮腻完成的基板进行养生,养生时间为3天,养生结束后进行裁边定厚砂光,砂光后即可得所需的发热保温基板11。

32.铣槽:对基板11进行铣槽,槽口宽度与深度为碳纤维发热线直径的2倍。

33.排线:然后将碳纤维发热线铺设到槽内,发热线需平直铺设且与槽底密切接触,并在排线路径转折处用少量胶黏剂进行初步固定避免后续操作过程中,发热线偏离槽缝,得到加热层1。

34.s2.准备高密度纤维板和科技木皮,将高密度纤维板单面施胶胶黏剂,施胶量110g/

㎡

,然后与科技木皮叠合。叠合后,依次进行冷压、热压处理,得到初外层;冷压、热压处理参数为:于0.6mpa下冷压2h;于0.6mpa、110℃下热压,热压时间根据施胶厚度确定,本实施例中施胶厚度为3mm,热压3min,得到初外层。

35.将s1中得到的加热层1进行双面施胶,胶水单面涂布量为220g/

㎡

,施胶厚度为3mm,并分别与初外层叠合,然后进行冷压、热压;工艺参数为:冷压单位压力为0.6mpa,时间为2h;热压单位压力0.7mpa,时间为3min,热压温度为115℃。将热压后的板材进行养生、裁边后即可得到发热保温板素板。

36.采用静电喷涂工艺将相变微胶囊粉末均匀喷涂在素板表面,涂层厚度为50μm,形成保温涂层23。

37.采用uv漆淋涂工艺将uv固化漆淋涂在保温涂层23表面,固化形成封装层24,即得到墙板。

38.实施例2本实施例与实施例1基本相同,其不同之处仅在于:这种发热保温节能墙板通过以下步骤制备:准备以相变石蜡为芯材、高分子化合物为壁材、粒径为40~50μm的相变微胶囊,以及三聚氰胺胶黏剂。将一部分相变微胶囊分散在水中,制成相变微胶囊悬浮液;将一部分相变微胶囊与三聚氰胺胶黏剂按照0.15:1的质量比混合均匀,然后再加入混合物质量的20%的面粉,再次搅拌至无颗粒制成胶黏剂。

39.s1. 木板旋切挑选:选用桉木原木,使用无卡轴旋切机进行旋切,挑选出若干表面

无缺陷的优质木板。

40.木板预处理:将旋切后的木板用65℃热水浸泡2h,浸泡完成后取出,使用蒸馏水进行充分冲洗,完成预处理。将预处理完成的木板进行大气干燥,将木板含水率干燥至30%左右。

41.真空加压浸渍:将干燥后的木板放入浸渍罐内,储液池内倒入上述制得的相变微胶囊悬浮液,首先设置仪器真空压力为-0.08mpa,抽真空时间为20min;然后加压压力1.2mpa,加压时间2h,将浸渍完成的木板进行大气干燥,将单板含水率干燥至30%左右。

42.施胶组坯:采用辊筒施胶方式对每块木板进行涂胶,单面施胶量为220g/

㎡

,施胶厚度为3mm,相邻层木板交错组坯,指出基板胚。然后将基板胚进行冷、热压:冷压单位压力为0.5mpa,时间为1h;热压单位压力0.5mpa,时间为1.5min,热压温度为110℃,热压完成后进行刮腻处理。

43.养生:将刮腻完成的基板进行养生,养生时间为1天,养生结束后进行裁边定厚砂光,砂光后即可得所需的发热保温基板11。

44.铣槽:对基板11进行铣槽,槽口宽度与深度为碳纤维发热线直径的2倍。

45.排线:然后将碳纤维发热线铺设到槽内,发热线需平直铺设且与槽底密切接触,并在排线路径转折处用少量胶黏剂进行初步固定避免后续操作过程中,发热线偏离槽缝,得到加热层1。

46.s2.准备高密度纤维板和科技木皮,将高密度纤维板单面施胶胶黏剂,施胶量110g/

㎡

,然后与科技木皮叠合。叠合后,依次进行冷压、热压处理,得到初外层;冷压、热压处理参数为:于0.5mpa下冷压1h;于0.5mpa、115℃下热压,热压时间根据施胶厚度确定,本实施例中施胶厚度为3mm,热压1.5min,得到初外层。

47.将s1中得到的加热层1进行双面施胶,胶水单面涂布量为220g/

㎡

,施胶厚度为3mm,并分别初外层叠合,然后进行冷压、热压;工艺参数为:冷压单位压力为0.5mpa,时间为1h;热压单位压力0.5mpa,时间为1.5min,热压温度为110℃。将热压后的板材进行养生、裁边后即可得到发热保温板素板。

48.采用静电喷涂工艺将相变微胶囊粉末均匀喷涂在素板表面,涂层厚度为30μm,形成保温涂层23。

49.采用uv漆淋涂工艺将uv固化漆淋涂在保温涂层23表面,固化形成封装层24,即得到墙板。

50.实施例3本实施例与实施例1基本相同,其不同之处仅在于:这种发热保温节能墙板通过以下步骤制备:准备以相变石蜡为芯材、高分子化合物为壁材、粒径为25~35μm的相变微胶囊,以及三聚氰胺胶黏剂。将一部分相变微胶囊分散在水中,制成相变微胶囊悬浮液;将一部分相变微胶囊与三聚氰胺胶黏剂按照0.3:1的质量比混合均匀,然后再加入混合物质量的30%的面粉,再次搅拌至无颗粒制成胶黏剂。

51.s1. 木板旋切挑选:选用杨木原木,使用无卡轴旋切机进行旋切,挑选出若干表面无缺陷的优质木板。

52.木板预处理:将旋切后的木板用75℃热水浸泡4h,浸泡完成后取出,使用蒸馏水进

行充分冲洗,完成预处理。将预处理完成的木板进行大气干燥,将木板含水率干燥至20%左右。

53.真空加压浸渍:将干燥后的木板放入浸渍罐内,储液池内倒入上述制得的相变微胶囊悬浮液,首先设置仪器真空压力为-0.09mpa,抽真空时间为40min;然后加压压力1.5mpa,加压时间4h,将浸渍完成的木板进行大气干燥,将单板含水率干燥至20%左右。

54.施胶组坯:采用辊筒施胶方式对每块木板进行涂胶,单面施胶量为220g/

㎡

,施胶厚度为3mm,相邻层木板交错组坯,指出基板胚。然后将基板胚进行冷、热压:冷压单位压力为0.7mpa,时间为3h;热压单位压力1.0mpa,时间为 4.5min,热压温度为120℃,热压完成后进行刮腻处理。

55.养生:将刮腻完成的基板进行养生,养生时间为5天,养生结束后进行裁边定厚砂光,砂光后即可得所需的发热保温基板11。

56.铣槽:对基板11进行铣槽,槽口宽度与深度为碳纤维发热线直径的2倍。

57.排线:然后将碳纤维发热线铺设到槽内,发热线需平直铺设且与槽底密切接触,并在排线路径转折处用少量胶黏剂进行初步固定避免后续操作过程中,发热线偏离槽缝,得到加热层1。

58.s2.准备高密度纤维板和科技木皮,将高密度纤维板单面施胶胶黏剂,施胶量110g/

㎡

,然后与科技木皮叠合。叠合后,依次进行冷压、热压处理,得到初外层;冷压、热压处理参数为:于0.7mpa下冷压3h;于1.0mpa、120℃下热压,热压时间根据施胶厚度确定,本实施例中施胶厚度为3mm,热压4.5min,得到初外层。

59.将s1中得到的加热层1进行双面施胶,胶水单面涂布量为220g/

㎡

,施胶厚度为3mm,并分别初外层叠合,然后进行冷压、热压;工艺参数为:冷压单位压力为0.7mpa,时间为3h;热压单位压力1.0mpa,时间为4.5min,热压温度为120℃。将热压后的板材进行养生、裁边后即可得到发热保温板素板。

60.采用静电喷涂工艺将相变微胶囊粉末均匀喷涂在素板表面,涂层厚度为70μm,形成保温涂层23。

61.采用uv漆淋涂工艺将uv固化漆淋涂在保温涂层23表面,固化形成封装层24,即得到墙板。

62.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1