一种吊顶转换层的制作方法

1.本实用新型涉及建筑工程施工技术领域,特别是一种吊顶转换层。

背景技术:

2.大型地下公共空间受梁高和机电等专业的影响,吊顶吊杆一般都超过 2500mm,故需要设置吊顶转换层。传统吊顶转换层设置方案如图1所示:包括按矩形格栅分布搭设的主龙骨1和次龙骨2,这种吊顶转换层设置方式适用于固定尺寸的面板、固定间距造型的天花吊顶,如矩形格栅状吊顶。但针对费马螺旋线、弧形等异形造型吊顶,其吊点位于各铝方通的交接处,吊点的分布情况为过圆心射线分布,使得吊点位置比较特殊,如果采用传统矩形格栅状的转换层,铝方通层的吊点无法完全通过吊杆竖直连接转换层的龙骨上,致使异形造型吊顶结构的质量受影响。

技术实现要素:

3.本实用新型的目的在于:针对现有技术存在:传统的转换层的主龙骨和次龙骨按矩形分布,很难直接将费马螺旋线、弧形等异形造型吊顶的铝方通层直接吊装在转换层上,致使异形造型吊顶结构的质量受影响的问题,提供一种吊顶转换层。

4.为了实现上述目的,本实用新型采用的技术方案为:

5.一种吊顶转换层,包括若干主龙骨和若干次龙骨,所有所述主龙骨呈由内向外发射状分布,相邻两个所述主龙骨之间连接有若干所述次龙骨,相邻两个所述主龙骨之间的所有所述次龙骨由内向外间隔分布,所述主龙骨和所述次龙骨用于连接下方铝方通层的铝方通的吊点,所述主龙骨用于连接上方顶板。

6.采用异形造型吊顶,能够使装饰构造更加美观。铝方通层的吊点即是将铝方通层用于吊装在转换层下方的连接点。

7.所述吊顶转换层通过将主龙骨和次龙骨搭设成支撑面,能够形成稳定的支撑结构;主龙骨向上连接顶板,提供转换层的受力能力;主龙骨和副龙骨向下连接铝方通层的吊点,吊装下方铝方通层,即有的铝方通层的吊点竖直连接于主龙骨上,有的铝方通层的吊点竖直连接于次龙骨上,根据铝方通的吊点位置、主龙骨位置、次龙骨位置来确定。且所有所述主龙骨呈由内向外发射状分布、相邻两个所述主龙骨之间由内向外间隔分布有若干次龙骨;发射状分布的主龙骨能够适配异形造型吊顶的铝方通层的吊点分布,使其能够从异形造型吊顶的铝方通层的吊点正上方穿过,从而使铝方通层的吊点能够竖直连接于主龙骨上;但因铝方通层的吊点较多,且主龙骨的设置受平面空间的限制,部分铝方通层的吊点上方可能无法设置对应的主龙骨,便通过相邻两个主龙骨之间的副龙骨适配连接。

8.因吊顶转换层的主龙骨和副龙骨能够分别对应地从异形造型吊顶的铝方通层的吊点正上方经过,使铝方通层的吊点能够竖直吊装在转换层对应的主龙骨和次龙骨上,进而使异形造型吊顶的铝方通层能够直接连接在转换层上,保证异形造型吊顶的正常施工,保证异形造型吊顶结构的最终质量。且异形造型吊顶的铝方通层的吊点位于铝方通的交接

处,能够减少铝方通层和转换层之间吊杆的使用,能够降低异形造型吊顶的施工难度,节约施工成本。

9.优选的,所有所述次龙骨形成若干闭环结构,所有所述闭环结构沿所述主龙骨纵向形成至少一个闭环层,同一所述闭环层内的所有所述主龙骨均匀间隔分布,所述闭环结构为圆形或正多边形,所有所述闭环结构的中心相同。

10.现有的异形造型吊顶多为有规律曲线吊顶,如费马螺旋线异形造型吊顶,其吊点的分布情况多为过圆心射线均匀分布。通过将所有所述次龙骨沿所述主龙骨纵向形成相同中心的若干闭环结构,使若干闭环结构形成至少一个闭环层,同一闭环层内相邻两个主龙骨之间的角度一致,闭环结构和闭环层的数量均根据异形造型吊顶的实际面积等情况确定,如:当异形造型吊顶的实际面积较小时,可以只设置一个闭环层,每个闭环层包含若干闭环结构;且所述闭环结构为圆形或正多边形,使所有闭环结构配合均匀分布的主龙骨形成的转换层能够更好的适配异形造型吊顶的铝方通层的吊点,更便于异形造型吊顶铝方通层的吊接,且有利于转换层的均衡受力,并能够使转换层更美观。其中,正多边形是形成闭环结构所需要的次龙骨数量来确定,选择正多边形的闭环结构,可以采用常规的次龙骨,加工方便;选择圆形的闭环结构时,需要单独加工弧形的次龙骨,成本较高,但能够更好的适应异形造型吊顶的铝方通层的吊点。

11.优选的,所有所述闭环结构形成至少两个所述闭环层,

12.在相邻两个所述闭环层中,靠外的所述闭环层比靠内的所述闭环层设置的所述主龙骨更密。

13.当吊顶的面积较大时,此时外侧设置铝方通层的吊点增多,通过设置至少两个闭环层,并在相邻两个所述闭环层中靠外的所述闭环层内增加所述主龙骨,对靠外的所述闭环层的主龙骨进行加密,能够满足铝方通层外侧吊点对应转换层主龙骨和次龙骨的数量需求。且转换层四周的受力较大,中间的受力较小,通过在相邻两个所述闭环层中靠外的所述闭环层内增加所述主龙骨,即将靠近中心的闭环层中的所述主龙骨设置稀疏一些,并将远离中心的闭环层中的所述主龙骨设置紧密一些,在保证转换层对下方铝方通层的承载能力前提下,能够尽量减少主龙骨、次龙骨和吊杆的使用和施工,进而节约材料、降低施工难度和强度、节约施工工期、节约成本。

14.优选的,所有所述闭环层包括由中心向外的第一闭环层、第二闭环层和第三闭环层,所述第一闭环层中相邻的两个所述主龙骨之间的夹角为3

‑8°

,所述第二闭环层中相邻的两个所述主龙骨之间的夹角为2

‑4°

,所述第三闭环层中相邻的两个所述主龙骨之间的夹角为1

‑2°

。

15.所述转换层由内向外设置三个闭环层,且三个所述闭环层按上述数值设置夹角,能够满足大部分较大面积的吊顶受力。

16.优选的,从靠内的所述闭环层到靠外的所述闭环层,所述主龙骨的数量呈等比递增。

17.由内向外主龙骨的数量呈等比数列递增,能够满足铝方通层外侧吊点对应转换层主龙骨和次龙骨的数量需求,并能够更加均匀的从内向外增加闭环层的承载能力。

18.优选的,所述主龙骨两端分别连接有转换层吊杆,所述主龙骨中部间隔连接有转换层吊杆,所述转换层吊杆的上端用于连接所述顶板。

19.通过在主龙骨两端设置转换层吊杆、并在主龙骨中部间隔设置转换层吊杆,有利于保证转换层的转换受力,进而有利于提高异形造型吊顶的稳定性。

20.优选的,所述转换层吊杆上端端部设有螺纹,所述转换层吊杆上端螺纹连接于所述顶板的预埋件中。

21.其中,所述预埋件为施工顶板时埋设的连接件,包括顶板内部的折形钢筋和连接于所述折形钢筋的竖向段的套筒,套筒内部设有丝牙,能够和吊杆上端的螺纹连接。通过所述预埋件螺纹连接吊杆,便于将转换层吊装在顶板下方。

22.优选的,所述主龙骨为镀锌方管,所述次龙骨为角钢。

23.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

24.本实用新型所述吊顶转换层,通过将主龙骨和次龙骨搭设成支撑面、所有所述主龙骨呈由内向外发射状分布、且相邻两个所述主龙骨之间由内向外间隔分布有若干次龙骨;使吊顶转换层的主龙骨和副龙骨能够分别对应地从异形造型吊顶的铝方通层的吊点正上方经过,使铝方通层的吊点能够竖直吊装在转换层对应的主龙骨或次龙骨上,进而使异形造型吊顶的铝方通层能够直接连接在转换层上,保证异形造型吊顶的正常施工,保证异形造型吊顶结构的最终质量。且异形造型吊顶的铝方通层的吊点位于铝方通的交接处,能够减少铝方通层和转换层之间吊杆的使用,能够降低异形造型吊顶的施工难度,节约施工成本。

附图说明

25.图1是现有的转换层的结构示意图;

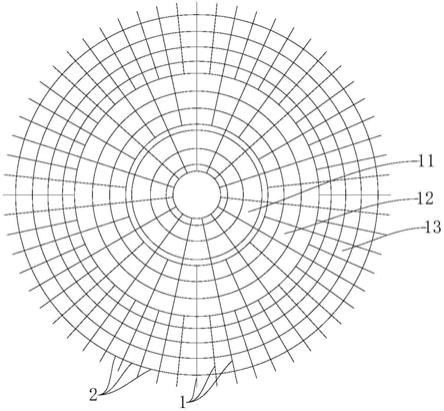

26.图2是实施例1中所述吊顶转换层的平面示意图一;

27.图3是实施例1中所述吊顶转换层的局部示意图;

28.图4是实施例1中所述吊顶转换层的平面示意图二。

29.图标:1

‑

主龙骨;2

‑

次龙骨;3

‑

转换层吊杆;4

‑

预埋件;11

‑

第一闭环层; 12

‑

第二闭环层;13

‑

第三闭环层。

具体实施方式

30.下面结合附图,对本实用新型作详细的说明。

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

32.实施例1

33.本实施例提供一种吊顶转换层,参见图2

‑

4,包括若干主龙骨1和若干次龙骨2,所有所述主龙骨1呈由内向外发射状分布,相邻两个所述主龙骨1之间连接有若干所述次龙骨2,相邻两个所述主龙骨1之间的所有所述次龙骨2由内向外间隔分布,所述主龙骨1和所述次龙骨2用于连接下方铝方通层的铝方通的吊点,所述主龙骨1用于连接上方顶板。

34.其中,所述主龙骨1为镀锌方管或镀锌矩管,所述次龙骨2为角钢,所述主龙骨1的数量、长度均根据实际情况确定,如图2所示,从内向外所述次龙骨2的长度逐渐变长。

35.采用异形造型吊顶,能够使装饰构造更加美观。铝方通层的吊点即是将铝方通层

用于吊装在转换层下方的连接点。所述吊顶转换层通过将主龙骨1和次龙骨2搭设成支撑面,能够形成稳定的支撑结构;主龙骨1向上连接顶板,提供转换层的受力能力;主龙骨1和副龙骨向下连接铝方通层的吊点,吊装下方铝方通层,即有的铝方通层的吊点竖直连接于主龙骨1上,有的铝方通层的吊点竖直连接于次龙骨2上,根据铝方通的吊点位置、主龙骨1位置、次龙骨2 位置来确定。且所有所述主龙骨1由内向外呈发射状分布、相邻两个所述主龙骨1之间由内向外间隔分布有若干次龙骨2;发射状分布的主龙骨1能够适配异形造型吊顶的铝方通层的吊点分布,使其能够从异形造型吊顶的铝方通层的吊点正上方穿过,从而使铝方通层的吊点能够竖直连接于主龙骨1上;但因铝方通层的吊点较多,且主龙骨1的设置受平面空间的限制,部分铝方通层的吊点上方可能无法设置主龙骨1,便通过相邻两个主龙骨1之间的副龙骨适配连接。

36.因吊顶转换层的主龙骨1和副龙骨能够分别对应地从异形造型吊顶的铝方通层的吊点正上方经过,使铝方通层的吊点能够竖直吊装在转换层对应的主龙骨1和次龙骨2上,进而使异形造型吊顶的铝方通层能够直接连接在转换层上, 保证异形造型吊顶的正常施工,保证异形造型吊顶结构的最终质量。且异形造型吊顶的铝方通层的吊点位于铝方通的交接处,能够减少铝方通层和转换层之间吊杆的使用,能够降低异形造型吊顶的施工难度,节约施工成本。

37.因现有的异形造型吊顶吊点的分布情况多为过圆心射线均匀分布,本实施例中,如图2

‑

4所示,所有所述次龙骨2通过将端部连接在相邻主龙骨1的上方,进而使相邻两个次龙骨2的端部相接,形成圆形或正多边形的闭环结构,且闭环结构的数量和铝方通层吊点的设置有关,使主龙骨1和次龙骨2能够很好的适配异形造型吊顶的所有铝方通层的吊点,即主龙骨1和副龙骨能够适配经过异形造型吊顶的铝方通层的吊点的正上方。其中,正多边形是形成闭环结构所需要的次龙骨2数量来确定,当选择正多边形的闭环结构,如图3,可以采用常规的次龙骨2,加工方便;选择圆形的闭环结构时,如图2或4,需要单独加工弧形的次龙骨2,成本较高,但能够更好的适应铝方通层的吊点。

38.本实施例中,所有所述闭环结构根据吊顶面积的需求沿所述主龙骨1纵向可以分成一个、两个或多个闭环层,闭环层的数量根据实际情况确定。同一所述闭环层内的所有所述主龙骨1均匀分布,所述闭环结构为圆形或正多边形,所有所述闭环结构的中心相同。

39.如图2所示,一共设有一个闭环层,在吊顶的面积较小时,可以只设置一个闭环层,闭环层包含若干个由若干次龙骨2组成的闭环结构,且闭环层与由内向外呈发射状分布的主龙骨1连接,相邻两个所述主龙骨1之间的夹角根据实际施工情况确定,能够满足所述转换层的承载能力。

40.当然,所有所述闭环结构还能够分成至少两个闭环层,所有所述闭环层由内向外依次分布,每个所述闭环层包括若干闭环结构;

41.在相邻两个所述闭环层中,靠外的所述闭环层比靠内的所述闭环层设置的所述主龙骨1更密。

42.如图4所示,图4中展示靠外的闭环层的主龙骨1和靠内的闭环层的主龙骨1有在一条直线的,但可以不是一个整的主龙骨1,可能为多个主龙骨1在一个直线上拼接而成;且靠外的闭环层的主龙骨1数量更多。当吊顶的面积较大时,此时外侧设置铝方通层的吊点增多,通过设置至少两个闭环层,并在相邻两个所述闭环层中靠外的所述闭环层内增加所述

主龙骨1,能够满足铝方通层外侧吊点对应转换层主龙骨1和次龙骨2的数量需求。且因转换层四周的受力较大,中间的受力较小,通过在相邻两个所述闭环层中靠外的所述闭环层内增加所述主龙骨1,即将靠近中心的闭环层中的所述主龙骨1设置稀疏一些,并将远离中心的闭环层中的所述主龙骨1设置紧密一些,在保证转换层对下方铝方通层的承载能力前提下,能够尽量减少主龙骨1、次龙骨2和吊杆的使用和施工,进而节约材料、降低施工难度和强度、节约施工工期、节约成本。

43.作为优选,相邻两个所述闭环层中,从靠内的所述闭环层到靠外的所述闭环层,所述主龙骨1的数量呈等比递增,由内向外主龙骨1的数量呈等比数列递增,能够满足铝方通层外侧吊点对应转换层主龙骨1和次龙骨2的数量需求,并能够更加均匀的从内向外增加闭环层的承载能力。

44.具体的,如图4所示,所有所述闭环结构一共分为三个闭环层,三个闭环层分别为由中心向外的第一闭环层11、第二闭环层12和第三闭环层13,所述第一闭环层11中相邻的两个所述主龙骨1之间的夹角为3

‑8°

,所述第二闭环层12中相邻的两个所述主龙骨1之间的夹角为2

‑4°

,所述第三闭环层13中相邻的两个所述主龙骨1之间的夹角为1

‑2°

。为方便观看,图4中的夹角的具体数值只做示意。

45.具体的,所述第一闭环层11中相邻的两个所述主龙骨1之间的夹角为6

°

,所述第二闭环层12中相邻的两个所述主龙骨1之间的夹角为3

°

,所述第三闭环层13中相邻的两个所述主龙骨1之间的夹角为1.5

°

。为方便观看,图中的相邻两个主龙骨1的角度、主龙骨1的根数、以及每一闭环层闭环结构的个数均为示意作用。

46.如图3所示,所述主龙骨1上连接有转换层吊杆3,所述转换层吊杆3的上端用于连接顶板。所述转换层吊杆3上端端部设有螺纹,所述转换层吊杆3上端螺纹连接于所述顶板的预埋件4中。其中,所述预埋件4为施工顶板时埋设的连接件,包括顶板内部的折形钢筋和连接于所述折形钢筋的竖向段的套筒,套筒内部设有丝牙,能够和吊杆上端的螺纹连接。通过所述预埋件4螺纹连接吊杆,便于将所述吊顶转换层吊装在顶板下方。

47.所述吊顶转换层的施工方法为:

48.1、预埋点定位:清理现场,复测轴线,根据深化转换层图纸,在顶板模板上弹线定位,确定预埋件4点位,并于油漆标记点位。

49.2、预埋件加工:φ20钢筋丝口段对正轴线后拧入螺距3mm、正反丝80mm、φ20的套筒,再用扳手拧紧,形成预埋件4,增加锚固强度,并承担吊顶重量,除去套筒及φ20钢筋上的油污,并封堵套筒底部,避免进入其他杂物,影响吊杆的安装施工。

50.3、预埋件预埋:在顶板模板上刷少量红油漆标记套筒位置,便于后期在板底查找套筒位置;预埋件4焊接固定于顶板钢筋上,固定牢固,人力上下左右均无法移为准。

51.4、吊杆施工:顶板拆模完成后,清理查找被混凝土覆盖套筒位置,剔除混凝土层至裸露出套筒对接口为准,清理套筒内塑料泡沫,将转换层吊杆3对正轴线后拧入并螺纹连接套筒,再用扳手拧紧。

52.5、主龙骨安装:确定转换层高度,放线确定主龙骨1位置,将已加工好的主龙骨1与吊杆螺栓活结;按照设计要求,确定高度,将矩管沿射线方向直线设置,并沿环向分布。其中,主龙骨1采用100*50*4镀锌矩管或50*50*4镀锌方管;转换层吊杆3采用两端反丝口φ20钢筋,其一端螺栓连接主龙骨1、另一端连接套筒,将吊顶的重量传递到φ20钢筋转换层吊

杆3上。

53.6、次龙骨焊接:将切割好的角钢按照图纸要求,在主龙骨1上按环形结构布置,并焊接在主龙骨1上,确保角钢中心通过铝方通交点位置,形成蜘蛛网状的所述吊顶转换层。其中,次龙骨2可采用50*5镀锌角钢,将次龙骨2焊接在主龙骨1上,将次龙骨2所受下方铝方通层的重力传递到100*50*4镀锌矩管或50*50*4镀锌方管主龙骨1上。

54.7、涂刷防锈漆:涂刷灰色防锈漆,分三遍涂刷。

55.8、验收:所述吊顶转换层完成后报相关单位验收。

56.本实施例所述的吊顶转换层,通过将所有所述主龙骨1由内向外呈发射状均匀分布、所有所述次龙骨2形成相同中心的若干闭环结构、所述闭环结构为圆形或正多边形,使吊顶转换层的主龙骨1和副龙骨能够分别对应地从异形造型吊顶的铝方通层的吊点正上方经过,铝方通层的吊点即是将铝方通层吊装在其上层结构的连接点,即所述闭环结构的主龙骨1或次龙骨2能够适配于铝方通的交叉点,保证铝方通层的吊点能够竖直吊装在对应的转换层主龙骨1和次龙骨2上,进而使异形造型吊顶的铝方通层能够直接连接在转换层上,保证异形造型吊顶的正常施工,保证异形造型吊顶结构的最终质量。且异形造型吊顶的铝方通层的吊点位于铝方通的交接处,能够减少铝方通层和转换层之间吊杆的使用,能够降低异形造型吊顶的施工难度,节约施工成本。

57.且所述吊顶转换层的主龙骨1和次龙骨2之间可能留有其它结构或设备的孔洞,使主龙骨1和次龙骨2能够避开其它结构或设备,如:立柱结构等。

58.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1