一种格栅节点连接结构的制作方法

1.本技术涉及玻璃幕墙格栅技术领域,尤其是涉及一种格栅节点连接结构。

背景技术:

2.现代化高层建筑为了满足美观的需求,高层建筑的幕墙大多采用玻璃幕墙。为了保护和美化幕墙玻璃,玻璃幕墙设置有格栅结构。

3.公开号cn111287358a公开的一种玻璃幕墙格栅,包括玻璃幕墙,格栅叶片;特点是所述的格栅叶片包括直线形格栅叶片和弧形格栅叶片,相邻的直线形格栅叶片通过转接机构相连接固定;所述的转接机构穿过组成玻璃幕墙的相邻玻璃块之间的缝隙固定在玻璃幕墙内侧的支撑立柱上;直线形格栅叶片与弧形格栅叶片之间设置有连接套芯。

4.上述中的相关技术方案存在以下缺陷:相关技术中虽然做到了安装方便,但是其连接结构为刚性连接,受外力冲击刚性连接结构易发生结构破损,使得整体的连接稳定性较差。

技术实现要素:

5.为了解决相关技术的连接稳定性较差的问题,本技术目的在于提供一种格栅节点连接结构。

6.本技术的申请目的是通过以下技术方案得以实现的:

7.一种格栅节点连接结构,包括水平横向设置的组合式连接体,组合式连接体包括铝合金外壳体和设置于铝合金外壳体内的组合热镀锌钢龙骨,组合热镀锌钢龙骨连接有横向铝合金格栅;组合热镀锌钢龙骨和横向铝合金格栅之间设置有第一弹性填充棒;组合热镀锌钢龙骨和横向铝合金格栅之间灌封形成有第一密封胶层;横向铝合金格栅下表面沿横向铝合金格栅长度方向连接有多个纵向铝合金格栅。

8.通过采用上述技术方案,第一弹性填充棒和第一密封胶层的运用,改善了横向铝合金格栅与组合热镀锌钢龙骨、铝合金外壳体与横向铝合金格栅的刚性连接关系,第一弹性填充棒和第一密封胶层具有弹性,可吸收外界冲击带来的能量转化为自身的势能,最终以热能释放至环境中,可提升整体的连接稳定性。

9.优选的,所述组合热镀锌钢龙骨包括第一横向热镀锌钢龙骨、第二横向热镀锌钢龙骨和第三横向热镀锌钢龙骨,第一横向热镀锌钢龙骨下表面固定连接有第一连接钢材;第一连接钢材背向第一横向热镀锌钢龙骨一端固定连接于第二横向热镀锌钢龙骨上表面;第二横向热镀锌钢龙骨下表面固定连接有第二连接钢材;第二连接钢材背向第二横向热镀锌钢龙骨一端固定连接于第三横向热镀锌钢龙骨上表面;第三横向热镀锌钢龙骨下表面固定连接于横向铝合金格栅上表面。

10.通过采用上述技术方案,保证了组合热镀锌钢龙骨的连接强度,同时便于进行安装。

11.优选的,所述第一连接钢材内设置有第一缓冲弹簧;第一缓冲弹簧两端分别抵接

于第一连接钢材内部上下表面;第二连接钢材内设置有第二缓冲弹簧;第二缓冲弹簧两端分别抵接于第二连接钢材内部上下表面。

12.通过采用上述技术方案,进一步提升组合热镀锌钢龙骨的支撑强度,提升整体的结构强度。

13.优选的,所述铝合金外壳体包括第一外壳体、第二外壳体,第一横向热镀锌钢龙骨固定连接于第一外壳体内部;第一外壳体下端和第二外壳体上端固定连接于第二横向热镀锌钢龙骨侧壁;第二外壳体下端固定连接于横向铝合金格栅;第一弹性填充棒填充于横向铝合金格栅上表面和第二外壳体之间;第一密封胶层灌封于横向铝合金格栅上表面和第二外壳体之间。

14.通过采用上述技术方案,铝合金外壳体和组合热镀锌钢龙骨之间弹性连接,可进一步改善整体结构的连接稳定性和连接强度。

15.优选的,所述第一外壳体包括第一铝合金型材、第二铝合金型材和第一连接件,第一连接件螺钉连接于第一横向热镀锌钢龙骨;第一连接件上表面固定连接于第一铝合金型材;第一连接件下表面固定连接于第二铝合金型材;第一连接件内填充有第二弹性填充棒;第一连接件内灌封形成有第二密封胶层。

16.通过采用上述技术方案,改善第一铝合金型材与第二铝合金型材之间的连接稳定性和密封性,提升整体结构的连接稳定性和连接强度。

17.优选的,所述第二外壳体包括第三铝合金型材、第四铝合金型材、第二连接件和第三连接件,第三铝合金型材、第四铝合金型材结构相同;第三铝合金型材、第四铝合金型材关于第二横向热镀锌钢龙骨沿长度方向的竖直平分面呈对称;第二连接件上表面固定连接于第一铝合金型材下表面;第二连接件下表面固定连接于第三铝合金型材上表面;第二连接件侧壁固定连接于第二横向热镀锌钢龙骨侧壁;第二连接件内填充有第三弹性填充棒;第二连接件内灌封形成有第三密封胶层;第三连接件上表面固定连接于第二铝合金型材下表面;第三连接件下表面固定连接于第四铝合金型材上表面;第三连接件侧壁固定连接于第二横向热镀锌钢龙骨侧壁;第三连接件内填充有第四弹性填充棒;第三连接件内灌封形成有第四密封胶层。

18.通过采用上述技术方案,进一步改善铝合金外壳体、组合热镀锌钢龙骨和横向铝合金格栅的连接稳定性,提升整体结构的连接稳定性和连接强度。

19.优选的,所述第三铝合金型材下表面固定连接有第四连接件;第四连接件侧壁固定连接于第三横向热镀锌钢龙骨侧壁;第一弹性填充棒填充于第四连接件内且一端抵接于第三铝合金型材下表面,另一端抵接于横向铝合金格栅上表面;第一密封胶层灌封形成于第四连接件内。

20.通过采用上述技术方案,进一步改善第三铝合金型材与第三横向热镀锌钢龙骨侧壁、横向铝合金格栅的连接稳定性,提升整体结构的连接稳定性和连接强度。

21.优选的,所述第四铝合金型材和横向铝合金格栅之间设置有铝合金扣板;铝合金扣板螺钉连接于第三横向热镀锌钢龙骨侧壁;铝合金扣板上表面抵接于第四铝合金型材下表面;铝合金扣板下表面抵接于横向铝合金格栅上表面。

22.通过采用上述技术方案,铝合金扣板的设置可使得第四铝合金型材和横向铝合金格栅之间无需填充胶水,同时提升第四铝合金型材和横向铝合金格栅之间的连接强度,使

得本技术整体受到外界压力不易向室内弯曲,提升使用安全性。

23.优选的,所述铝合金扣板上表面与第四铝合金型材下表面、铝合金扣板下表面与横向铝合金格栅之间皆垫衬有硅胶减震片。

24.通过采用上述技术方案,可改善铝合金扣板与第四铝合金型材、横向铝合金格栅的连接刚性,提升第四铝合金型材、横向铝合金格栅之间连接强度和连接稳定性。

25.综上所述,本技术具有以下优点:

26.1、本技术整体具有较好的抗冲击强度,连接稳定性好。

27.2、本技术中的第一缓冲弹簧和第二缓冲弹簧,进一步提升组合热镀锌钢龙骨的支撑强度,从而提升整体的结构强度。

附图说明

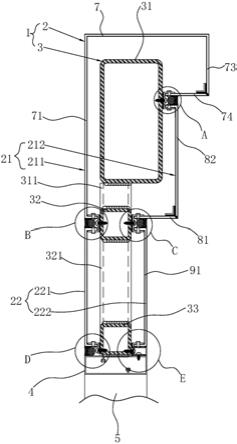

28.图1是本技术中实施例1的整体结构示意图。

29.图2是本技术中实施例1中横向铝合金格栅和纵向铝合金格栅的连接结构示意图。

30.图3是图1中a处的局部放大图。

31.图4是图1中b处的局部放大图。

32.图5是图1中c处的局部放大图。

33.图6是图1中d处的局部放大图。

34.图7是图1中e处的局部放大图。

35.图8是本技术中实施例2的整体结构示意图。

36.图中,1、组合式连接体;2、铝合金外壳体;21、第一外壳体;211、第一铝合金型材;212、第二铝合金型材;213、第一连接件;2131、第一角码;2132、第二角码;214、第二弹性填充棒;215、第二密封胶层;22、第二外壳体;221、第三铝合金型材;222、第四铝合金型材;223、第二连接件;2231、第三弹性填充棒;2232、第三密封胶层;224、第三连接件;2241、第四弹性填充棒;2242、第四密封胶层;225、第四连接件;3、组合热镀锌钢龙骨;31、第一横向热镀锌钢龙骨;311、第一连接钢材;32、第二横向热镀锌钢龙骨;321、第二连接钢材;33、第三横向热镀锌钢龙骨;34、第一缓冲弹簧;35、第二缓冲弹簧;4、横向铝合金格栅;40、第一弹性填充棒;41、第一密封胶层;5、纵向铝合金格栅;50、配合件;500、橡胶片;501、平板;502、配合型材;503、橡胶套件;6、铝合金扣板;60、硅胶减震片;7、上横板a;71、竖板a;72、下横板a;73、竖板b;74、下横板b;8、上横板b;81、下横板c;82、竖板c;9、上横板c;91、竖板d;92、下横板d。

具体实施方式

37.以下结合附图和实施例对本技术作进一步详细说明。

38.实施例1:

39.参照图1,为本技术公开的一种格栅节点连接结构,包括组合式连接体1、横向铝合金格栅4和纵向铝合金格栅5。横向铝合金格栅4沿组合式连接体1的长度方向弹性连接于组合式连接体1下表面。纵向铝合金格栅5沿横向铝合金格栅4长度方向弹性连接于横向铝合金格栅4下表面,相邻纵向铝合金格栅5的间距相等。

40.参照图2,横向铝合金格栅4与纵向铝合金格栅5的弹性连接如下:纵向铝合金格栅

5螺钉连接有配合件50。配合件50包括橡胶片500、平板501和配合型材502,橡胶片500粘结于平板501表面。配合型材502一体成型于平板501背向橡胶片500的表面。配合型材502内填充有可包覆于纵向铝合金格栅5一端的橡胶套件503。安装时,橡胶片500与横向铝合金格栅4上表面接触,通过螺钉将配合件50连接于横向铝合金格栅4上表面,纵向铝合金格栅5嵌合于配合型材502,橡胶套件503抵接于纵向铝合金格栅5、配合型材502,配合型材502侧壁拧上螺钉,将纵向铝合金格栅5弹性连接于横向铝合金格栅4。

41.参照图1,组合式连接体1是安装组合件,包括铝合金外壳体2和组合热镀锌钢龙骨3,组合热镀锌钢龙骨3是设置在铝合金外壳体2内,铝合金外壳体2为密封,可避免铝合金外壳体2渗水对组合热镀锌钢龙骨进行腐蚀影响组合热镀锌钢龙骨3的结构强度。

42.参照图1,本技术先介绍铝合金外壳体2、组合热镀锌钢龙骨3的结构特征,再介绍铝合金外壳体2、组合热镀锌钢龙骨3的连接关系。组合热镀锌钢龙骨3包括第一横向热镀锌钢龙骨31、第二横向热镀锌钢龙骨32和第三横向热镀锌钢龙骨33,三者同一方向的侧面位于同一竖直平面内。第一横向热镀锌钢龙骨31、第二横向热镀锌钢龙骨32和第三横向热镀锌钢龙骨33为中空长方体的钢材。第一横向热镀锌钢龙骨31、第二横向热镀锌钢龙骨32之间焊接有第一连接钢材311,第一连接钢材311的几何形状为中空长方体。第一连接钢材311一端焊接于第一横向热镀锌钢龙骨31的下表面,另一端焊接于第二横向热镀锌钢龙骨32的上表面。第二横向热镀锌钢龙骨32和第三横向热镀锌钢龙骨33之间焊接有第二连接钢材321,第二连接钢材321的几何形状为中空长方体。第二连接钢材321一端焊接于第二横向热镀锌钢龙骨32下表面,另一端焊接于第三横向热镀锌钢龙骨33的上表面。第三横向热镀锌钢龙骨33的下表面焊接于横向铝合金格栅4上表面。

43.参照图1,铝合金外壳体2包括第一外壳体21、第二外壳体22,第一横向热镀锌钢龙骨31位于第一外壳体21内,第二横向热镀锌钢龙骨32位于第一外壳体21、第二外壳体22之间;第三横向热镀锌钢龙骨33位于第二外壳体22内。

44.参照图3,结合图1,第一外壳体21包括第一铝合金型材211、第二铝合金型材212和第一连接件213、第二弹性填充棒214和第二密封胶层215。第一铝合金型材211是一体挤出成型的铝合金型材,第一铝合金型材211包括上横板a7、竖板a71、下横板a72、竖板b73、下横板b74,竖板a71一体成型于上横板a7一侧面,竖板b73一体成型于上横板a7另一侧面,竖板a71和竖板b73关于上横板a7沿上横板a7长度方向的竖直平分面对称设置。下横板a72朝向下横板b74一体成型于竖板a71背向上横板a7的端面。下横板b74朝向下横板a72一体成型于竖板b73背向上横板a7的端面。竖板a71比竖板b73长,上横板a7位于下横板b74下方。

45.参照图3,结合图1,第二铝合金型材212包括上横板b8、下横板c81、竖板c82,上横板b8一体成型于竖板c82上表面,下横板c81一体成型于竖板c82下表面。

46.参照图3,第一连接件213包括第一角码2131、第二角码2132,第一角码2131的横板面铆接于下横板b74上表面。第一角码2131的竖板面和第一横向热镀锌钢龙骨31侧面之间垫衬了橡胶片。第一角码2131的竖板面与橡胶片紧贴螺钉连接于第一横向热镀锌钢龙骨31侧面。

47.参照图3,第二角码2132的横板面铆接于上横板b8下表面,第二角码2132的竖板面和第一横向热镀锌钢龙骨31侧面之间垫衬了橡胶片。第二角码2132的竖板面与橡胶片紧贴螺钉连接于第一横向热镀锌钢龙骨31侧面。第二弹性填充棒214填充于下横板b74和上横板

b8之间。第二密封胶层215是硅酮密封胶灌封于下横板b74和上横板b8之间形成的。

48.参照图4,结合图1,第二外壳体22包括第三铝合金型材221、第四铝合金型材222、第二连接件223、第三连接件224、第三弹性填充棒2231、第三密封胶层2232、第四弹性填充棒2241、第四密封胶层2242。第三铝合金型材221、第四铝合金型材222结构相同。以第三铝合金型材221为例,第三铝合金型材221包括上横板c9、竖板d91、下横板d92。上横板c9一体成型于竖板d91上表面,下横板d92一体成型于竖板d91下表面。

49.参照图4,第二连接件223的结构与第一连接件213的结构相同。第二连接件223的第一角码2131的横板面铆接于下横板a72上表面,第二连接件223的第一角码2131的竖板面和第二横向热镀锌钢龙骨32侧面之间垫衬了橡胶片。第二连接件223的第一角码2131的竖板面与橡胶片紧贴螺钉连接于第二横向热镀锌钢龙骨32侧面。

50.参照图4,第二连接件223的第二角码2132的横板面铆接于第三铝合金型材221的上横板c9下表面。第二连接件223的第二角码2132的竖板面和第二横向热镀锌钢龙骨32侧面之间垫衬了橡胶片。第二连接件223的第二角码2132的竖板面与橡胶片紧贴螺钉连接于第二横向热镀锌钢龙骨32侧面。第三弹性填充棒2231填充于第三铝合金型材221的上横板c9和下横板a72之间。第三密封胶层2232是硅酮密封胶灌封于上横板c9和下横板a72之间形成的。

51.第三连接件224的结构与第一连接件213的结构相同。第三连接件224的第一角码2131的横板面铆接于下横板c81的上表面,第三连接件224的第一角码2131的竖板面和第二横向热镀锌钢龙骨32侧面之间垫衬了橡胶片。第三连接件224的第一角码2131的竖板面与橡胶片紧贴螺钉连接于第二横向热镀锌钢龙骨32侧面。

52.参照图5,结合图1,第三连接件224的第二角码2132的横板面铆接于第四铝合金型材222的上横板c9下表面。第三连接件224的第二角码2132的竖板面和第二横向热镀锌钢龙骨32侧面之间垫衬了橡胶片。第三连接件224的第二角码2132的竖板面与橡胶片紧贴螺钉连接于第二横向热镀锌钢龙骨32侧面。第四弹性填充棒2241填充于第四铝合金型材222的上横板c9和下横板c81之间。第四密封胶层2242是硅酮密封胶灌封于第四铝合金型材222的上横板c9和下横板c81之间形成的。

53.参照图6,结合图1,第三铝合金型材221的下横板d92设置有与第三横向热镀锌钢龙骨33螺钉连接的第四连接件225。第四连接件225为角码,第四连接件225的横板面铆接于第三铝合金型材221的下横板d92上表面。第四连接件225的竖板面和第三横向热镀锌钢龙骨33侧面之间垫衬了橡胶片。第四连接件225的竖板面与橡胶片紧贴螺钉连接于第三横向热镀锌钢龙骨33侧面。第三铝合金型材221的下横板d92和横向铝合金格栅4之间填充有第一弹性填充棒40。第三铝合金型材221的下横板d92和横向铝合金格栅4之间灌封硅酮密封胶形成有第一密封胶层41。

54.参照图7,结合图1,第四铝合金型材222的下横板d92与横向铝合金格栅4之间设置铝合金扣板6。铝合金扣板6螺钉连接于第三横向热镀锌钢龙骨33侧面,且铝合金扣板6螺钉连接于横向铝合金格栅4。为了增强连接稳定性,铝合金扣板6上表面与第四铝合金型材222下表面、铝合金扣板6下表面与横向铝合金格栅4之间、铝合金扣板6与第三横向热镀锌钢龙骨33侧面之间皆垫衬有硅胶减震片60。

55.本实施的安装步骤:通过第一连接钢材311、第二连接钢材321将第一横向热镀锌

钢龙骨31、第二横向热镀锌钢龙骨32和第三横向热镀锌钢龙骨33焊接形成组合热镀锌钢龙骨3;通过第一连接件213将第一铝合金型材211、第二铝合金型材212连接于第一横向热镀锌钢龙骨31,下横板b74和上横板b8之间填充第二弹性填充棒214后,采用硅酮密封胶灌封形成第二密封胶层215;通过第二连接件223、第三连接件224,将第一铝合金型材211、第二铝合金型材212、第三铝合金型材221、第四铝合金型材222连接于第二横向热镀锌钢龙骨32,第三铝合金型材221的上横板c9和下横板a72之间填充第三弹性填充棒2231后,第三铝合金型材221的上横板c9和下横板a72之间采用硅酮密封胶灌封形成第三密封胶层2232,第四铝合金型材222的上横板c9和下横板c81之间填充第四弹性填充棒2241,第四铝合金型材222的上横板c9和下横板c81之间采用硅酮密封胶灌封形成第四密封胶层2242;第三横向热镀锌钢龙骨33下表面焊接横向铝合金格栅4,通过配合件50将纵向铝合金格栅5连接于横向铝合金格栅4上表面。

56.实施例2:

57.实施例2与实施例1的区别在于:参考图8,第一连接钢材311内焊接有第一缓冲弹簧34。第一缓冲弹簧34两端分别焊接于第一连接钢材311内部上下表面。第二连接钢材321内焊接有第二缓冲弹簧35,第二缓冲弹簧35两端分别焊接于第二连接钢材321内部上下表面,可进一步增强整体的连接稳定性和连接强度。

58.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1