一种UHPC矮肋板的脱模系统的制作方法

一种uhpc矮肋板的脱模系统

技术领域

1.本实用新型涉及一种uhpc矮肋板的脱模系统。

背景技术:

2.桥面板直接承受车辆荷载和环境作用,是受超载、腐蚀、疲劳等不利因素影响最直接的构件,因此其工作状态将直接影响倒桥梁主体结构的耐久性和行车舒适性。正交异性钢桥面板、普通混凝土桥面板是目前桥梁工程应用的两种主要的桥面板形式。普通混凝土桥面板可较好地适应沥青混凝土桥面铺装或水泥铺装,行车效果较好,但由于普通混凝土抗拉强度偏低,导致其板厚较大,结构自重较大,难以适应大跨度桥梁的需求,且在湿接缝、负弯矩区、斜拉索锚固区附近易开裂。正交异性钢桥面板具有自重轻、极限承载力大、施工周期短等优点,被广泛应用于大跨度桥梁中,但由于钢桥面板刚度偏低,与沥青混凝土的粘结性和变形协调性能差等原因,使得运营多年的正交异性钢桥面板易出现疲劳开裂和铺装破损等病害。

3.超高性能混凝土(即uhpc)具有高弹性模量、高抗压、抗拉强度和良好的徐变特性等优点,可以减小结构尺寸,减轻结构自重,提高结构抵抗荷载有效性和增大跨越的能力。因此,基于超高性能混凝土性能研发的超高性能混凝土桥面板可避免正交异性钢桥面板疲劳开裂和铺装易损的难题,可减轻结构自重,适应大跨度桥梁需求,同时具有优异的抗拉性能的超高性能混凝土可解决普通混凝土桥面板易开裂的难题,耐久性好。

4.目前,桥梁建设领域中的装配预制化快速施工技术已受到国家及行业内得大力研究和发展应用;同样的,应用超高性能混凝土的桥面结构的预制化生产、安装施工等技术也正逐步发展,并开始应用;但由于国内在超高性能混凝土预制桥面板方面还缺少相应经验,相应的模板制作、安装等也不够成熟。另外,标准的超高性能混凝土桥面板预制构件一般为长方体结构(边缘湿接缝部位存在台阶形式);根据实际工程的安装需要,超高性能混凝土桥面板预制构件一般需要在四周的四个接缝面出筋。除了出筋可以增强新老混凝土之间的连接强度外,在预制件的表面设粗糙面也可以进一步增强新老混凝土之间的连接强度。相应地,当超高性能混凝土表面需要出筋时,混凝土边侧模板就需要预留有供钢筋穿入的穿筋孔(通孔)且包括模板接缝处,均会导致漏浆。同时超高性能混凝土固化后会与模板粘结且混凝土固化后体积发生膨胀,这些因素均会导致脱模困难,而需要很大工作强度去大力脱模,进而可能容易使模板损坏。

技术实现要素:

5.本实用新型的目的是提供一种快速、成品效率高的uhpc矮肋板的脱模系统。

6.本实用新型解决其技术问题所采用的技术方案是:本实用新型的脱模系统包括uhpc矮肋预制板模具的气动脱模系统、吊装系统和同步顶升系统;所述气动脱模系统包括槽模33、一个以上的肋底板37、uhpc混凝土336和压缩空气供气系统;所述槽模33由槽底面332、槽斜面334和槽顶面333组成梯形横截面,即槽底面332、槽斜面334和槽顶面333组成的

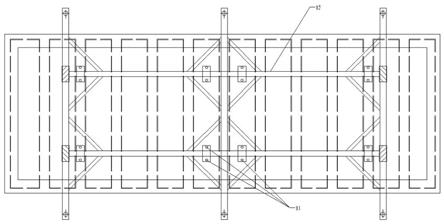

横截面为梯形,所述槽底面332、槽斜面334和槽顶面333组成梯形面,所述梯形面可以包括二个槽底面332、二个槽斜面334和一个槽顶面333,二个以上梯形横截面组成槽模33,所述槽底面332内设有气槽331和通气孔335并可由通气孔335通入压缩空气,所述肋底板37对称安放并覆盖在所槽底面332上面,所述肋底板37长度小于槽模33的槽底面332长度,所述肋底板37长度大于槽模33的气槽331长度,所述肋底板37宽度大于槽模33的气槽331宽度,预制浇筑uhpc混凝土336后,由槽底面332、肋底板37和肋底板37长度方向两端的uhpc混凝土336组成气动腔,预制uhpc混凝土达到强度后,由通气孔335供压缩空气顶托肋底板37,破坏槽斜面334和槽顶面333与uhpc混凝土之间的粘结层后,实现uhpc预制板脱离槽模33;所述吊装系统包括预埋吊装连接装置81和吊装连接装置82,所述预埋吊装连接装置81包括环形钢筋811和内螺纹套筒812,所述环形钢筋811的一端与内螺纹套筒812的一端连接,所述预埋吊装连接装置81预埋在uhpc矮肋预制板的肋底板37之上,即环形钢筋811被全部浇筑在uhpc矮肋预制板中;内螺纹套筒812与环形钢筋811连接的一端被浇筑在uhpc矮肋预制板中,另一端与uhpc矮肋预制板上端面平行,即内螺纹套筒812的端面与uhpc矮肋预制板上端面在同一水平面上,使内螺纹套筒812能被连接梁822连接保证uhpc矮肋预制板吊装使用,所述吊装连接装置82包括吊架821和连接梁822,所述吊架821由纵梁8211和横梁8212组成受力相对均衡的框架。

7.本实用新型的uhpc矮肋预制板模具的气动脱模系统的模具还包括模具和肋底板37,所述模具包括槽模33,所述槽模33上设有凸面且凸面的横截面为梯形,两两凸面之间组合形成肋底槽,所述肋底槽上设有气槽331并可通入气体,所述肋底板37安放并覆盖在所述气槽331的开槽面,使肋底板37和气槽331形成气动腔。

8.本实用新型的槽模33的槽底面332内设的气槽331的长度小于槽模33之槽底面332的长度10mm~100mm,气槽331槽深为0.1mm~5.0mm,槽宽为0.5mm~5.0mm。

9.本实用新型的肋底板37长度小于槽模33的槽底面332长度5mm~100mm。

10.本实用新型的压缩空气供气系统包括系统压缩空气连接管道,供气总阀门337,单块uhpc预制板所有的通气孔335的连接气管并联在供气总阀门337出口管上,打开供气总阀门337,单块uhpc预制板所设置的全部气腔同时供气。

11.本实用新型的吊架821由纵梁8211、横梁8212和连接杆拼装成强度和刚度较大、形状类似于uhpc矮肋板形状的长方形框架,纵梁8211平行于uhpc矮肋板长边,放置在纵排预埋吊点的两个预埋吊装连接装置81中间。横梁8212垂直纵梁8211设置并两端各伸出预制板。

12.本实用新型的形钢筋一端设外螺纹,与内螺纹套筒812连接,并伸入内螺纹套筒812内;另一端与肋底板37连接,内螺纹套筒812的顶面略低于uhpc矮肋板,并在uhpc浇筑时对内螺纹套筒812进行临时封堵,uhpc凝固后,破除临时封堵,形成预留孔洞。

13.本实用新型的连接梁822包括连接螺杆8221和连接担8222,连接螺杆8221表面进行了刻丝,一端分别与预埋吊点位置的内螺纹套筒812垂直连接,并深入内螺纹套筒812内,另一端与连接担8222连接,组成回字型结构,将纵梁8211与uhpc矮肋板锁紧。

14.本实用新型的同步顶升系统包括若干台联结在一起的千斤顶和控制系统,所述千斤顶作用在横梁8212的外伸部位,通过控制系统控制千斤顶的顶力、顶升速率及顶程,使千斤顶同步顶升吊架821,使uhpc矮肋板整个平面均匀的从凹槽型钢底模中顶出。

15.本实用新型的模具还包括底模31、立模32,所述槽模33设置在底模31上;所述气槽331的长度小于所述肋底槽的长度,所述气槽331的宽度小于肋底槽的宽度。

16.本实用新型的底模31外周纵向密封配合安装立模32,所述底模31的外边缘设有凸条状的底模凸边,立模32内侧设置有与底模31外边缘底模凸边相配合的凹槽,从而保障底模31与立模32相对固定更加牢靠,安装尺寸更加准确,安装也更加方便,且更加方便相互密封。

17.本实用新型的底模31还包括底模连接板,所述底模连接板设置在靠近底模凸边的端面,立模32通过凹槽与底模31的外缘为凸条状的底模凸边配合后,与底模连接板进行紧固连接。

18.本实用新型的立模32包括相配合连接的横向立模ⅰ、竖向立模ⅰ、横向立模ⅱ和竖向立模ⅱ,横向立模ⅰ、横向立模ⅱ、竖向立模ⅰ和竖向立模ⅱ分别设置有与底模31外缘底模凸边相配合的凹槽,横向立模ⅰ、横向立模ⅱ、竖向立模ⅰ和竖向立模ⅱ的凹槽分别配合安装在底模31外缘底模凸边上。

19.本实用新型的竖向立模ⅰ靠近横向立模ⅰ和横向立模ⅱ的端面外边缘为凸条状的竖向立模ⅰ凸边,竖向立模ⅱ靠近横向立模ⅰ和横向立模ⅱ的端面外边缘为凸条状的竖向立模ⅱ凸边,横向立模ⅰ内侧一端设置有与竖向立模ⅰ外边缘竖向立模ⅰ凸边相配合的凹槽,另一端设置有与竖向立模ⅱ外边缘竖向立模ⅱ凸边相配合的凹槽;横向立模ⅱ内侧一端设置有与竖向立模ⅰ外边缘竖向立模ⅰ凸边相配合的凹槽,另一端设置有与竖向立模ⅱ外边缘竖向立模ⅱ凸边相配合的凹槽。

20.本实用新型的底模31四周设有底模凸边,所述底模凸边的宽度为2.0mm~20.0mm。

21.本实用新型的竖向立模ⅰ和竖向立模ⅱ一侧下端分别设置一条竖向水平凹槽ⅰ、竖向水平凹槽ⅱ;所述横向立模ⅰ和横向立模ⅱ一侧面两端分别设置两条竖直凹槽;横向竖直凹槽ⅰ、横向竖直凹槽ⅱ,并且横向立模ⅰ和横向立模ⅱ下端分别设有一条横向水平凹槽ⅰ、横向水平凹槽ⅱ;所述横向立模ⅰ、竖向立模ⅰ、横向立模ⅱ和竖向立模ⅱ的竖向水平凹槽ⅰ、竖向水平凹槽ⅱ、横向水平凹槽ⅰ和横向水平凹槽ⅱ分别与底模31四周的底模凸边间隙镶嵌安装,且镶嵌配合间隙范围为0.5mm~20.0mm;所述竖向立模ⅰ和竖向立模ⅱ的两端的竖向立模ⅰ凸边和竖向立模ⅱ凸边分别嵌入横向立模ⅰ和横向立模ⅱ的横向竖直凹槽ⅰ和横向竖直凹槽ⅱ内,且嵌入槽内深度为2.0mm~20mm。

22.本实用新型的底模31四周的底模凸边上平面分别与竖向水平凹槽ⅰ和竖向水平凹槽ⅱ的上槽面紧贴安装确保立模竖向定位,并且横向立模ⅰ、竖向立模ⅰ、横向立模ⅱ和竖向立模ⅱ下端侧分别与底模1的底模连接板竖平面紧贴且采用螺栓紧固连接。

23.本实用新型的槽模33上的凸面,凸面上端面的宽度小于凸面下端的宽度。

24.本实用新型的工艺方法,第一步骤:在肋底板底部与底模之间形成气动腔,通过高压气动系统提供高压空气介质,填充气动腔并均匀的作用于肋底板上,使uhpc矮肋板与钢底模初步分离;第二步骤:在uhpc矮肋板顶面密贴安放吊架821,采用连接梁822与uhpc矮肋板内预埋对应的预埋吊装连接装置81连接,使吊架821和uhpc矮肋板锁紧成整体,然后通过同步顶升系统作用在吊架821上,使uhpc矮肋板从凹槽型钢底模中顶升出一定的距离,最后由起吊设备吊装吊架821,完成uhpc矮肋板的脱模

25.本实用新型的模具还包括底模31、立模32,所述槽模33设置在底模31上;所述气槽

331的长度小于所述肋底槽的长度,所述气槽331的宽度小于肋底槽的宽度。

26.本实用新型的槽模33上的凸面,凸面上端面的宽度小于凸面下端的宽度。

27.本实用新型的脱模系统还包括高压气动系统连接,气槽331底部设有通气孔332,所述通气孔3-1的直径为5~10mm,气槽331通过通气孔332与高压气动系统连接。

28.本实用新型的的气槽331设置在所述肋底槽宽度方向中间位置并沿长度方向延伸至肋底槽两端。所述的气槽331长度小于所述肋底槽的长度1mm~200mm,所述气槽331槽深为0.1mm~5.0mm,槽宽为0.5mm~5.0mm。

29.本实用新型的高压气动系统包括空压机、气罐、阀门和气压输送管道等;所述高压气动系统可提供压力为0.5mpa~1mpa的空气介质。

30.本实用新型的气槽331设置在两槽模33之间的中间位置。

31.本实用新型的气槽331也可设置在肋底槽的中间位置。

32.本实用新型的气槽331的长度接近或略小于肋底板37的长度。

33.本实用新型的气槽331的宽度接近或略小于肋底板37的宽度。

34.本实用新型在生产过程中,首先将肋底钢板放置在槽模与槽模之间或者放置在肋底槽内,然后对模具进行浇筑,浇筑的材料覆盖肋底板后,浇筑形成的预制板、肋底板和气槽组合形成一个密封的气动腔,通过向气槽内充气,气槽内的气压对肋底板施加均匀的气压力,当气槽内的气体推动肋底板上升时,预制板的肋底两侧也同时与肋底槽两侧分离,这时气槽内的气体会从气槽两端流出,并沿着肋底槽两侧向上充气,使气体作用预制板其他没有气槽的部分,不会使预制板其他没有气槽的部分无法脱模导致预制板损坏,达到一次性脱模的效果。

35.本实用新型的肋底板可为纵肋、或横肋、或横肋和纵肋共有;所述的肋底板上端设有剪力键;

36.本实用新型的肋底板长度小于槽模的长度1mm~900mm,优选5mm~300mm;

37.本实用新型的肋底板宽度小于两槽模之间的宽度0.01mm~100mm,优选0.5mm~10mm;

38.本实用新型的气槽长度小于肋底板的长度0.01mm~600mm,优选1mm~200mm;

39.本实用新型的气槽槽深为0.01mm~20mm,优选0.1mm~5mm;槽宽为0.1mm~10mm,优选0.5mm~5mm;

40.本实用新型的通气孔332设置在气槽两侧,一端与气槽连接,另一端连接高压气动系统;所述通气孔332的直径为0.1 mm~10mm,优选0.5 mm~5mm;

41.本实用新型的高压气动系统包括空压机、气罐、阀门和气压输送管道;所述高压气动系统可提供压力为0.5mpa~1mpa的空气介质。

42.本实用新型还可以包括钢底模、uhpc预制板肋底钢板、设置在钢底模和uhpc预制板肋底钢板四周的密封组合圈、气动腔、压缩空气接头;所述钢底模与uhpc预制板肋底钢板紧贴安装;所述密封组合圈包括密封条,所述密封条设置在所述钢底模四周边缘并向上延伸形成一个可容纳uhpc预制板肋底钢板的槽型;所述钢底模上设有通气孔、气槽和通气槽,所述气槽设置在钢底模中间位置并延伸至钢底模两端,所述通气孔设置在气槽两侧,所述通气孔通过通气槽与气槽连接,所述气动腔通过底模、uhpc预制板肋底钢板、密封组合圈和气槽组合形成。

43.本实用新型的钢底模包括长条型,其长度大于所述uhpc预制板肋底钢板的长度5mm~300mm;所述钢底模宽度大于所述肋底钢板的宽度0.5mm~10.0mm。

44.本实用新型的钢底模上表面的气槽,其长度小于所述肋底钢板的长度1mm~200mm,所述气槽槽深为0.1mm~5.0mm,槽宽为0.5mm~5.0mm。

45.本实用新型的通气孔一端通过通气槽与气槽连接,另一端连接压缩空气接头;所述通气孔的直径为5~10mm。

46.本实用新型的的气动脱模方法:使用上述脱模结构,当uhpc预制板的混凝土达到设计强度或允许脱模的强度后,已形成气动腔;此时先将预制板四周对脱模有约束的竖向模板拆除,并将所述压缩空气接头与压缩气动源连接,且通过所述通气孔和气槽向气动腔内通入高压空气;所述气动腔内产生的推力将所述uhpc预制板肋底钢板顶起且推动uhpc预制板整体向上移动,同时使所述钢底模产生向下移动的趋势,以使预制板脱离钢底模10.02~1.2mm;此时所述气动腔四周的密封组合圈已被破坏,而压缩空气从钢模板和uhpc预制板的接触表面溢出,而失去或减弱顶升动力,同时uhpc预制板由于重力作用而下移且重新被钢模板支承,此时已完成脱模过程。

47.本实用新型的有益效果是:uhpc材料本身黏性大,与钢模的粘结力是普通混凝土的2-3倍以上;uhpc矮肋板为薄壁构件,脱模过程中如外力不均匀,会造成预制板开裂或局部破坏;采用气压脱模,可对板肋底提供均匀的气压力,使uhpc矮肋板一次性与钢底模脱离。

附图说明

48.图1是本实用新型结构示意图;

49.图2是本实用新型预埋吊装连接装置示意图;

50.图3是本实用新型吊装连接装置示意图;

51.图4是本实用新型模具结构示意图;

52.图5是本实用新型气动脱模示意图;

53.图6是本实用新型气槽结构示意图;

54.图7是本实用新型的肋底钢板设置在槽模上的侧面示意图;

55.图8是本实用新型通气示意图。

具体实施方式

56.下面结合附图和实施例对本实用新型做进一步详细说明。

57.实施例1,参阅图1至图2,本实用新型包括uhpc矮肋预制板以及由底模、侧模、顶模构成的成型模具,uhpc矮肋预制板由uhpc混凝土浇筑成型,其内设有钢筋骨架,其特征在于:所述底模包括台座、盆式底模,多个盆式底模在台座长度方向间隔分布,盆式底模的长度小于台座宽度,盆式底模底部与台座密闭固定连接,相邻盆式底模之间形成肋底槽,uhpc矮肋预制板与肋底槽对应位置形成肋板,在肋板的底面设有肋底钢板,肋底钢板上焊接有多个栓钉,所述栓钉浇筑在uhpc矮肋预制板内,在台座上肋底槽处设有气槽以及贯穿台座与气槽相通的通气孔,肋底钢板的宽度与肋底槽的宽度相当,肋底钢板的长度小于uhpc矮肋预制板宽度,肋底钢板覆盖气槽,且在肋底钢板的四周通过密封胶与台座密封连接,uhpc

混凝土覆盖肋底钢板的两端,通气孔通过高压气管与高压气源连接。

58.本实用新型的通气孔位于气槽的一侧,通气孔与气槽之间通过通气槽连通。

59.本实用新型的高压气源包括空压机以及与空压机连接的高压气罐,高压气罐连接主管道,主管道通过支软管分别与各通气孔连接。

60.本实用新型的支软管为透明管。

61.实施例2,参阅图1至图2,

62.本实用新型的工艺方法:

63.1)连接台座软管,关闭台座总阀门;

64.2)然后打开空压机(打开空压机或气罐泄压阀,空压机自动启动)和气罐总阀门,使气罐内压力达到0.8mpa。

65.3)快速开启对应台座总阀门,高压气体一次性从孔道内排出,把预制板和台座分离。

66.4)检查预制板四周是否与台座有间隙,如发现局部区域未分离。关闭台座总阀门,保留该区域软管,其他区域拔出;重复上述动作,对该区域进行二次气压脱模。

67.5)脱完模后,关闭台座总阀门,拔出软管。

68.实施例3,参阅图1至图2,

69.本实用新型的uhpc矮肋板包括顶板、肋板,肋板底部设置的肋底钢板、以及预埋在肋板中的若干个预埋吊装连接装置。所述的肋板可为纵肋、或横肋和纵肋共有。所述的肋底钢板与uhpc矮肋板通过剪力键等连接成整体;所述的肋底钢板长度小于肋板的长度5mm~300mm;所述肋底钢板宽度小于肋板的宽度0.5mm~10.0mm;所述的预埋吊装连接装置2个一组组成预埋吊点,预埋吊点沿uhpc矮肋板纵轴线和横轴线对称布置,横向布置不少于两排,每排沿uhpc矮肋板纵向不少于2~6个,预埋吊点间距为1~4m,预埋吊点的数量应保证uhpc矮肋板在脱模及吊装过程中变形不大于5mm。

70.本实用新型的气压腔由肋底钢板、肋底钢底模、气槽和四周uhpc密封形成。所述的气槽设置在肋底钢底模宽度方向中间位置并沿长度方向延伸至肋底钢底模两端。所述的气槽长度小于所述肋底钢板的长度1mm~200mm,槽深为0.1mm~5.0mm,槽宽为0.5mm~5.0mm。

71.本实用新型的高压气动系统由高压气体发生器、输送管道、以及肋底钢底模上布置的通气孔等;所述的通气孔设置在气槽两侧,一端通过通气槽与气槽连接,另一端连接高压气动系统;所述通气孔的直径为5~10mm。

72.本实用新型的吊架由纵梁、横梁和连接杆拼装成强度和刚度较大、形状类似于uhpc矮肋板形状的长方形框架。纵梁平行于uhpc矮肋板长边,放置在纵排预埋吊点的两个预埋吊装连接装置中间。横梁垂直纵梁设置,数量不少于2根,每根两端各伸出预制板500mm~2000mm。

73.本实用新型的预埋吊装连接装置由环形钢筋和内螺纹套筒组成。环形钢筋一端设外螺纹,与内螺纹套筒连接,并伸入内螺纹套筒内1/3~2/3的深度;另一端与预制板钢筋连接。内螺纹套筒顶面低于uhpc矮肋板顶面1~3cm,uhpc浇筑时进行临时封堵,uhpc凝固后,破除临时封堵,形成预留孔洞;

74.本实用新型的小型扁担梁由2根连接螺杆和连接担组成。连接螺杆表面进行了刻丝,一端分别与预埋吊点位置的内螺纹套筒垂直连接,并深入内螺纹套筒内1/3~2/3的深

度,另一端与连接担连接,组成回字型结构,将纵梁与uhpc矮肋板锁紧。

75.本实用新型的同步顶升系统由若干台联结在一起的千斤顶和控制系统组成。所述的千斤顶作用在横梁的外伸部位,通过控制系统控制千斤顶的顶力、顶升速率及顶程等,使千斤顶同步顶升吊架,顶进过程中各千斤顶的顶程偏差不大于10mm,最终使uhpc矮肋板整个平面均匀的从凹槽型钢底模中顶出。

76.本实用新型的带肋底钢板的uhpc矮肋板与凹槽型钢底模的脱模分两个步骤完成。第一步骤:在肋底钢板底部与肋底钢底模之间形成气动腔,通过高压气动系统提供高压空气介质,填充气动腔并均匀的作用于肋底钢板上,使uhpc矮肋板与凹槽型钢底模初步分离;第二步骤:在uhpc矮肋板顶面密贴安放吊架,采用若干个小型扁担梁,与uhpc矮肋板内预埋的若干个预埋吊装连接装置连接,使吊架)和uhpc矮肋板锁紧成整体,然后通过同步顶升系统作用在吊架上,使uhpc矮肋板从凹槽型钢底模中顶升出20mm~200mm,最后由起吊设备吊装吊架,完成uhpc矮肋板的脱模。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1